一种圆弧面自动研磨工装的制作方法

1.本实用新型涉及精密研磨技术领域,具体为一种圆弧面自动研磨工装。

背景技术:

2.在中温蜡熔模精密铸造生产工艺中,常见的精密铸造方式为脱腊铸造,脱腊铸造一般用腊塑制造出模型,然后用耐火材料包覆住模型而形成出铸模,然后加热铸模让模型流出铸模,在已经呈中空结构的铸模注入熔融金属,待熔融金属于铸模内部降温定型为精铸件之后,取出精铸件,最后修整精铸件而复制出与模型相同的物品,而取出的精铸件一般需要先利用研磨机或者人工研磨去除精铸件与金属浇铸过程所产生的圆弧面上的浇口,才能让精铸件具有符合规格的尺寸与表面质量,在人工研磨的过程中,则需要人工拿着精铸件在磨砂轮上去研磨,不同的工人研磨出来的效果不一致,工人劳动环境差,安全性低,而特别是在产品批量特别大的时候,就导致了工人们的劳动强度大,且效率很慢。当然也有一些利用工装来研磨,但是工装在其工作的过程中会因工装自身零件反复的碰撞而遭到损坏,从而降低整个工装的使用寿命,因此,亟需研发一种使浇口研磨一致,且提高生产效率,降低工人劳动强度,增加使用寿命的圆弧面自动研磨工装。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种使浇口研磨一致,且提高生产效率,降低工人劳动强度,增加使用寿命的圆弧面自动研磨工装。

4.为解决上述问题,本实用新型所采取的技术方案是:

5.一种圆弧面自动研磨工装,其包括工作台和竖直设置在工作台两侧的侧板一和侧板二,所述侧板一和侧板二之间转动设置有研磨机构,所述研磨机构上用于放置待研磨的精铸件,所述侧板一上设置有圆弧状路径滑槽,所述研磨机构上固定设置连接杆,所述连接杆在路径滑槽内滑动,所述路径滑槽上设置有防止连接杆碰撞其内壁的阻尼机构;所述连接杆通过连杆装置与伸缩气缸连接,所述伸缩气缸用于驱动所述连接杆滑动使研磨机构旋转;所述研磨机构包括固定机构以及设置在固定机构上的夹紧装置,所述固定机构一端通过轴承与侧板二连接,所述固定机构另一端与夹紧气缸连接,所述夹紧气缸与连接杆固定连接,所述夹紧气缸用于驱动夹紧装置夹紧;所述固定机构包括固定板一、固定板二和底板,所述底板长边一侧竖直设置固定板一,所述底板短边两侧分别竖直固设所述固定板二,所述夹紧装置一端固定设置在固定板二上,其另一端固定设置在夹紧气缸的输出端上,所述底板上还设置有用于支撑限位精铸件的支撑限位装置;所述支撑限位装置包括四个支撑板,所述支撑板竖直设置在底板上,所述支撑板上设置有与精铸件外表面相适配的圆弧槽口,所述圆弧槽口上设置有凹槽,用于卡紧所述精铸件。

6.作为本实用新型的一种实施方式,所述阻尼机构设置为橡胶阻尼垫圈,所述路径滑槽内壁上设置有卡槽,所述橡胶阻尼垫圈外壁设置有卡凸,所述卡凸与卡槽卡接配合用于使橡胶阻尼垫圈设置在路径滑槽内壁上。

7.作为本实用新型的一种实施方式,所述伸缩气缸设置在支撑座上,所述支撑座上对称设置两个螺栓,所述伸缩气缸前端固定设置有卡环,所述卡环上设置有与所述两个相对应的通孔,所述螺栓与通孔配合使所述伸缩气缸上下摆动。

8.作为本实用新型的一种实施方式,所述侧板一和夹紧气缸之间设置有联动板,所述联动板远离侧板一一端与夹紧气缸固定连接,所述联动板的耳板与连接杆固定连接,所述联动板的中部通过旋转轴与侧板一连接。

9.作为本实用新型的一种实施方式,所述连杆装置设置为鱼眼接头,所述鱼眼接头一端与所述伸缩气缸的输出端连接,其另一端与连接杆连接,所述连接杆贯穿鱼眼端且固定连接。

10.作为本实用新型的一种实施方式,所述侧板一和侧板二下端之间还设置有用于加强两者之间稳定性的加强杆。

11.作为本实用新型的一种实施方式,所述轴承与所述侧板二之间设置有加固板,所述加固板一侧与轴承相抵,另一侧与侧板二相抵且通过旋转轴设置在侧板二上。

12.作为本实用新型的一种实施方式,所述底板的前端设置有用于使砂带准确与精铸件接触磨削的让位槽口。

13.作为本实用新型的一种实施方式,所述侧板一和侧板二前端下侧均设置有缺口,用于使整个装置减少配重。

14.采用上述技术方案所产生的有益效果在于:

15.本实用新型提供的一种圆弧面自动研磨工装,将需要研磨浇口的精铸件,放置在研磨机构上,固定好之后,使用伸缩气缸带动连杆装置,连杆装置带动连接杆在路径滑槽内滑动旋转,从而带动研磨机构整体旋转,使精铸件上的浇口与研磨砂带摩擦,研磨出和精铸件基面一致的圆弧;操作工人只需要将精铸件固定在研磨机构之上实现上件和取件即可,操作工人可以同时操作多台设备,提高劳动效率,降低劳动强度,安全性高,是手工研磨效率的3-5倍;通过在路径滑槽内设置阻尼机构,可以有效防止连接杆在工作的状态下反复碰撞路径滑槽内壁,从而提高整个装置的使用寿命,以及降低二者之间的因碰撞而产生的噪音。

附图说明

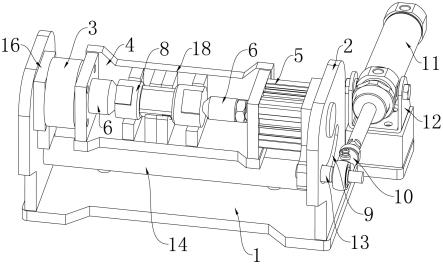

16.图1是本实用新型的结构示意图。

17.图2是本实用新型的另一结构示意图。

18.图3是本实用新型去除精铸件的结构示意图。

19.图4是本实用新型固定机构以及支撑限位装置结构示意图。

20.图5是本实用新型联动板的结构示意图。

21.图6是本实用新型侧板一和路径滑槽内卡槽结构示意图。

22.图7是本实用新型橡胶阻尼垫圈和卡凸结构示意图。

23.其中:1工作台,2侧板一,3轴承,4固定机构,4-1底板,4-2固定板一,4-3固定板二,5夹紧气缸,6夹紧装置,7支撑板,8精铸件,9路径滑槽,10连杆装置,11伸缩气缸,12支撑座,13连接杆,14加强杆,15联动板,16加固板,17侧板二,18支撑限位装置,19圆弧槽口,20凹槽,21卡环,22耳板,23支撑块,24让位槽口,25缺口,26卡槽,27橡胶阻尼垫圈,28卡凸。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚,下面结合具体实施例对实用新型进行清楚、完整的描述。

25.如图1至图3所示,一种圆弧面自动研磨工装,其包括工作台1和竖直设置在工作台1两侧的侧板一2和侧板二17,所述侧板一2和侧板二17之间转动设置有研磨机构,所述研磨机构上用于放置待研磨的精铸件8,本实施例中,所述精铸件8可拆卸固定在研磨机构上,所述侧板一2上设置有圆弧状路径滑槽9,所述研磨机构上固定设置连接杆13,所述连接杆13在路径滑槽9内滑动,所述路径滑槽9上设置有防止连接杆13碰撞其内壁的阻尼机构;所述连接杆13通过连杆装置10与伸缩气缸11连接,所述伸缩气缸11用于驱动所述连接杆13滑动使研磨机构旋转。

26.通过将需要研磨浇口的精铸件8,放置在研磨机构上,固定好之后,使用伸缩气缸11带动连杆装置10,连杆装置10带动连接杆13在路径滑槽9内滑动旋转,从而带动研磨机构整体旋转,使精铸件8上的浇口与研磨砂带摩擦,研磨出和精铸件8基面一致的圆弧,从而达到浇口研磨一致;整个装置提高劳动效率,降低劳动强度,安全性高。

27.如图6和图7所示,所述阻尼机构设置为橡胶阻尼垫圈27,所述路径滑槽9的内壁上设置有卡槽26,所述橡胶阻尼垫圈27外壁设置有卡凸28,所述卡凸28与卡槽26卡接配合用于使橡胶阻尼垫圈27设置在路径滑槽9内壁上。在本实施例中,所述橡胶阻尼垫圈27也可以断开之后再让卡凸28与卡槽26卡接配合,方便于后期更换橡胶阻尼垫圈27,当然所述卡凸28的宽度比橡胶阻尼垫圈27外壁的宽度窄。

28.通过在路径滑槽9内设置橡胶阻尼垫圈27,可以有效防止连接杆13在工作的状态下反复碰撞路径滑槽9的内壁,从而提高整个装置的使用寿命,特别是连接杆13和侧板一2的使用寿命以及降低二者之间的因碰撞而产生的噪音。

29.如图1和图2所示,所述研磨机构包括固定机构4以及设置在所述固定机构4上的夹紧装置6,所述固定机构4一端通过轴承3与侧板二17连接,进一步的,所述轴承3与所述侧板二17之间设置有加固板16,所述加固板16一侧与轴承3相抵,另一侧与侧板二17相抵且通过旋转轴设置在侧板二17上,所述加固板16通过旋转轴与侧板二17相连;

30.所述固定机构4另一端与夹紧气缸5连接,所述夹紧气缸5与所述连接杆13固定连接,所述夹紧气缸5用于驱动夹紧装置6夹紧。在本实施例中,参考图2和图5,所述侧板一2和夹紧气缸5之间设置有联动板15,所述联动板15远离侧板一2一端与夹紧气缸5固定连接,所述联动板15的耳板22与连接杆13固定连接,所述联动板15的中部通过旋转轴与侧板一2连接,从而实现整个研磨机构整体旋转;进一步的,所述联动板15通过四个螺栓与夹紧气缸5连接,而旋转轴贯穿侧板一2以及联动板15中部与夹紧气缸5连接,从而使联动板15带动夹紧气缸5旋转,通过设置夹紧气缸5控制夹紧装置6来夹紧待研磨的精铸件8,操作工人只需要将精铸件8放置在固定机构4之上,使夹紧装置6夹紧,实现上件和取件即可,可以同时操作多台设备,提高劳动效率,是手工研磨效率的3-5倍。

31.如图4所示,所述固定机构4包括固定板一4-2、固定板二4-3和底板4-1,所述底板4-1长边一侧竖直设置固定板一4-2,所述底板4-1短边两侧分别竖直固设所述固定板二4-3,所述夹紧装置6一端固定设置在固定板二4-3上,其另一端固定设置在夹紧气缸5的输出端上,从而使夹紧气缸5的输出端运转,实现夹紧,通过设置固定板一4-2、固定板二4-3和底

板4-1,使其完美将待加工的精铸件8半包围,所述固定机构4在转动的过程中,使固定板一4-2、固定板二4-3和底板4-1挡住磨削过程中的火花或颗粒,防止磨削过程中的火花或者颗粒飞溅至人身,以提高操作工人的安全性,所述底板4-1上还设置有用于支撑限位精铸件8的支撑限位装置18。在本实施例中,所述支撑限位装置18包括四个支撑板,所述支撑板竖直设置在底板4-1上,进一步的,所述支撑板侧边与固定板一4-2螺栓连接,所述支撑板上设置有与精铸件8外表面相适配的圆弧槽口19,当然,四个支撑板上均设置所述圆弧槽口19,本实施例中,位于中间的两个支撑板相抵,且所述圆弧槽口19上设置有凹槽20,用于卡紧所述精铸件8,在整个研磨机构旋转时,防止其掉落,使其更加稳定。

32.进一步的,如图2所示,所述底板4-1的前端设置有用于使砂带准确与精铸件8接触磨削的让位槽口24,通过在底板4-1上设置让位槽口24,可以是砂带与所述精铸件8充分的接触,同时还可以减少整个装置的配重,方便操作工人们的拆卸;所述侧板一2和侧板二17前端下侧均设置有缺口25,用于使整个装置减少配重,方便操作工人们的拆卸。

33.在本实施例中,所述支撑限位装置18可根据待研磨的精铸件8的尺寸,外观等特征,来更换相适配的支撑限位装置18,以满足研磨不同精铸件8的需求。

34.如图1、图2和图3所示,所述伸缩气缸11设置在支撑座12上,所述支撑座12上对称设置两个螺栓,所述伸缩气缸11前端固定设置有卡环21,所述卡环21上设置有与所述两个相对应的通孔,所述螺栓与通孔配合使所述伸缩气缸11上下摆动,在本实施例中,所述伸缩气缸11工作,带动连接杆13在路径滑槽9内滑动,因路径滑槽9设置为圆弧状,则需要使伸缩气缸11上下摆动以适应带动所述连接杆13运转,所述支撑座12设置在支撑块23上,所述支撑块23通过螺栓设置在工作台1上,通过设置支撑块23,使伸缩气缸11适应与路径滑槽9相匹配的高度,通过将卡环21设置在伸缩气缸11前端,使伸缩气缸11前端与两个所述螺栓配合,可以让伸缩气缸11的摆动幅度减小,有限缩短连接杆13在路径滑槽9之间的运动轨迹,从而提高磨削效率,防止磨伤精铸件8,提高成品率。

35.如图3所示,所述连杆装置10设置为鱼眼接头,所述鱼眼接头一端与所述伸缩气缸11的输出端连接,其另一端与连接杆13连接,所述连接杆13贯穿鱼眼端且固定连接,当然,也可在连杆装置10一端设置轴承,使连接杆13贯穿轴承并固定连接,同样也可以达到使用的效果。

36.如图1所示,所述侧板一2和侧板二17下端之间还设置有用于加强两者之间稳定性的加强杆14,防止所述侧板一2和侧板二17之间的倾倒。

37.尽管参照前述实施例对本实用新型进行了详细的说明,本领域技术人员依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1