一种冶金用粉粒状物料包装产品的制作装置的制作方法

本发明涉及冶金,更具体地说,涉及一种冶金用粉粒状物料包装产品的制作装置。

背景技术:

1、冶金过程需要使用大量的粉粒状物料,其中一部分可以直接呈粉粒状输送和加入冶金过程,另有一部分因物流、环境、交叉污染和/或工艺要求需要在使用加入前做预先的压块和/或包装加工处理,以便于其实现清洁、环保及经济的物流过程和高效的冶金功能,特别是其中较昂贵和/或工艺要求必须良好封闭的例如炼钢过程需要添加粉粒状贵重合金、钢液精炼脱氧或增碳用碳粉等辅料、钢液直接合金化反应物料和高炉添加的替代焦炭的粉粒状富碳物质直接炉内炭化密闭块产品或替代烧结矿/球团的粉粒状含碳物质的铁矿物自还原封闭块产品等需要采用薄钢壳包裹成为封闭块状单体产品加入冶金过程的相应工序中。

2、现有技术的冶金用粉粒状物料钢壳密闭包装产品的生产加工制作有单片薄钢板包裹物料后切分和单片薄钢板拉伸成为独立腔体后填充物料并封头两类方法,相对效率较低,生产能力受限制。

技术实现思路

1、要解决的问题

2、本实用新型的目的是从根本上解决现有技术装备的冶金粉粒状包装产品生产效率低,生产能力受限无法满足单台设备高效和大规模的问题。

3、技术方案

4、针对上述存在问题,本发明所采用的技术方案如下:

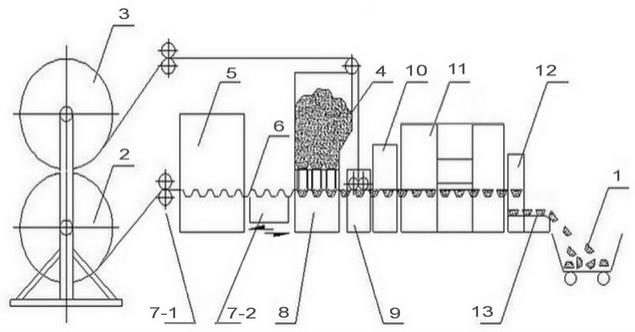

5、本发明的一种冶金用粉粒状物料包装产品的制作装置,用于制作两片式钢壳密封结构的小块单体产品和采用同步高速多容腔成形和多容腔快速物料装填的方法,适于大批量生产制作内部填充冶金用粉粒状物料的钢壳密封包装小块单体产品,其系统原理和流程装备系统构造如附图图1所示。该装置主要特征在于:包括容腔成形机构(5)、下部薄板及容腔输送系统(7)、物料充填机构(8)、上部覆盖钢板铺设机构(9)、端部块体外侧纵向封边机构(10)、块体组横向封边及切分机构(11)和单体封边及切分机构(12)。其中:所述容腔成形机构用于将所述两片式钢壳的下部薄钢板(2)压制加工成容纳所述冶金用粉粒状物料(4)的凹形体容腔(6),所述下部薄板及容腔输送系统用于向各个制作工位整体移送下部容腔及其后续形成的组合体,所述物料充填机构用于向容腔内填充冶金用粉粒状物料,所述上部覆盖钢板铺设机构用于将所述两片式钢壳的上部薄钢板(3)抽取、铺设和覆盖在物料填充后的容腔之上并进一步压实物料成为上下钢壳和物料组合的块体组,所述端部块体外侧纵向封边机构用于将块体组两端部块体的外侧上下钢壳进行纵向封边,所述块体组横向封边及切分机构用于将连续的块体组整体进行最前部两块体组之间上下钢壳的横向封边及切分出单行的块体组,所述单体封边及切分机构用于将单行块体组进行其块体间上下钢壳的纵向封边及单体切分成为产品(1),其典型构造如说明书附图图2所示。

6、更进一步的,对于高速大批量生产时块体组横向封边及切分速率不足的场合,所述块体组横向封边及切分机构可为多个块体组横向封边及切分机构的组合,包括:1)块体组集合横向封边及切分机构,用于将连续的块体组整体按照设计的多行块体组构成的块体组集合进行其相邻边界处块体组之间上下钢壳的横向封边及切分出块体组集合,2)横移机构,用于将经切分的块体组集合横向移动至各个块体组横向封边及切分机构之前,3)块体组横向封边及切分机构,呈多台的形式布置在块体组集合横向封边及切分机构之后,用于将横向移动后输入的块体组集合进行其块体组之间上下钢壳的横向封边及切分出单行的块体组;此时,所述单体封边及切分机构也呈多台的形式相应布置在各个块体组横向封边及切分机构之后。

7、更进一步的,装置中还包括用于最终产品的成品收集及输出机构(13),设置于单体封边及切分机构下方,用于最终产品的成品收集。

8、更近一步的,所述容腔成形机构同时在下部薄钢板沿纵向成单行或多行地压制横向呈列均布的数个容腔。

9、更进一步的,为提高薄钢板的塑性,结合冲压容腔过程所需延伸率可以对钢板和冲压模具进行局部或整体的加热。

10、更进一步的,为便于块体的密封,块体外形三维中最大当量尺寸的维度横向布置。

11、更进一步的,所述粉粒状物料向容腔内的充填有后述的两种方式,一种为预先定量压制冶金用粉粒状物料的密实压块再同时向一行或多行所有容腔内布放就位,另一种为同时向一行或多行所有容腔内定量布放冶金用粉粒状物料并同步振实和/或随即压实。

12、更进一步的,上部覆盖钢板铺设前对容腔上缘上表面进行清洁。

13、更进一步的,上部覆盖钢板铺设的同时对容腔进行进一步的整体压实,以使物料与外壳紧密接触。

14、更进一步的,两侧端部块体的外侧首先进行纵向封边,封边采用折叠或咬合封边。折叠封边方法中的另一种典型方式为先在端部块体外侧挤压咬合斜齿,再将咬合斜齿压下形成折叠;咬合封边方法中的一种典型方式为啮合齿轮压合双层薄板边缘的外侧封边,利用拉伸及变形后薄板的加工硬化保证所需的密封性。

15、更进一步的,块体组集合的块体组行数一般与一次冲压成形的容腔行数相同或为其一半。

16、更进一步的,所述块体组集合纵向的容腔数较多时,可配置2或3台块体组横向封边及切分机构在块体组集合切分后通过横移分配分别进行单行块体组的横向封边及切割,以简化设备、平衡加工节奏和保证整个机组的制作效率。

17、更进一步的,所述块体组或其集合钢壳的横向封边采用折叠封边。横向折叠封边方法中的一种典型方式为先在横向相邻块体组之间冲压一边纵向连接的四边形或直径边纵向连接的半圆形孔列,再将冲孔后纵向连接处的突出双层薄钢板部分向无孔方向推压并折叠,当沿孔列中心横向切分出整行的块体组或其集合时,相邻两侧块体组的侧面封边同时完成;横向折叠封边方法中的另一种典型方式为先在横向相邻块体组之间冲压咬合斜齿,再将咬合斜齿压下折叠,当沿横向相邻块体组之间中心线横向切分出整行的块体组或其集合时,相邻两侧块体组的侧面封边同时完成。

18、更进一步的,块体单体钢壳的纵向封边采用折叠或咬合封边。块体单体纵向折叠封边可以类似横向的折叠封边;块体单体的纵向咬合封边方法中的一种方式为在纵向相邻容腔间采用齿形剪刃在切分时同步完成封边,并同时成为最终产品。

19、更进一步的,所述一种冶金用粉粒状物料包装产品的制作装置,其生产制作流程特征包括如下步骤:

20、步骤一:粉粒状物料准备和上、下部同宽度钢壳薄钢板板卷准备;

21、步骤二:下部容腔薄钢板抽取和纵向推送;

22、步骤三:薄钢板和/或冲压模具表面润滑剂涂覆;

23、步骤四:横向成单行或多行地同时进行每一行的多个盛装粉粒状物料的凹形体容腔成形;

24、步骤五:同时向单行或多行中所有容腔内布放预经压实的定量粉粒状物料压块,或,同时定量向单行或多行中所有容腔内充填粉粒状物料并振动和/或加压密实物料;

25、步骤六:刮除和清扫的容腔周边薄钢板平面上的残余粉粒物料;

26、步骤七:上部覆盖薄钢板抽取和纵向推送,整体覆盖容腔并进一步压实物料成为上下钢壳和物料组合的块体、块体组及其集合;

27、步骤八:两端的块体外侧上下钢壳进行纵向封边;

28、步骤九:对块体组集合横向相邻块体组进行上下钢壳横向封边及块体组集合切分;步骤十:对经切分的块体组集合中横向相邻块体组进行上下钢壳横向封边及块体组切分;

29、步骤十一:经横向切分的块体组进行单体的上下钢壳纵向封边和块体单体切分,并成为单体成品;

30、步骤十二:最终的冶金用粉粒状物料包装产品进入成品收集及输出。

31、更进一步的,所述的一种冶金用粉粒状物料包装产品的制作装置,其生产制作流程中的物料尺寸特征为:步骤一中,所述粉粒状物料的粒径不大于6mm,所述上部覆盖用和下部容腔用薄钢板的厚度分别为0.1~0.25mm和0.20~0.45mm;步骤四拉伸成形后容腔的壁厚典型值范围为0.06-0.30mm;步骤八中,最终成品实体单体外廓三维当量尺寸中的最小维度中的最大值为20~100mm,最大维度中的最大值为60~200m。

32、有益效果

33、相比于现有技术,本发明的有益效果为:

34、(1)本发明的一种冶金用粉粒状物料包装产品的制作装置,能够将各种冶金用粉粒状物料等高效和大规模地加工制作成为充分满足所有相关用途要求的钢壳密封微型单体产品。

35、(2)本发明的一种冶金用粉粒状物料包装产品的制作装置,原理可靠、工艺先进、制作能力大,在现有系统技术及其组合的基础上进行优化设计,生产线紧凑、设备占地少。

36、(3)本发明的一种冶金用粉粒状物料包装产品的制作装置,产品质量指标稳定,封装严实紧密,物料与外壳的重量比例波动极小,使用效果好。

37、(4)本发明的一种冶金用粉粒状物料包装产品的制作装置,外壳薄板无需预先分条,粉粒状物料采用两片式钢壳自封边包裹,外壳材料利用率高,产品收得率稳定。

38、(5)本发明的一种冶金用粉粒状物料包装产品的制作装置,生产过程能耗低,无粉尘、噪声污染,易于实现清洁生产。

39、(6)本发明的一种冶金用粉粒状物料包装产品的制作装置,其生产过程连续、便捷、高效,易于实现自动化和少人化。

- 还没有人留言评论。精彩留言会获得点赞!