用于加工硅钢的高温退火线的制作方法

1.本实用新型属于高温退火炉技术领域,涉及硅钢生产设备,具体涉及用于加工硅钢的高温退火线。

背景技术:

2.取向硅钢在步进式台车罩式高温炉退火时,多台台车通过推进装置一台台推入至高温炉的炉膛内,多台台车沿炉膛的延伸方向前后依次连接,按照进给方向移动,每一台台车顶面承载钢卷,且钢卷通过罩体封罩,罩体内具有保护气体,在退火时,通过伸入在炉膛内的火嘴点火,加热炉膛,对应地对罩体封罩内的钢卷加热,钢卷内的元素与保护气体反应,改变钢卷的性能。

3.目前取向硅钢加工线,通常是单线加工,钢卷在加工线的一端推进退火炉入口端,在加工线的另一端于退火炉的出口端送出,对于硅钢过程中,退火炉内加温的时长相对较长,退火出炉后进行常温冷却的时间相对较短,造成在一条线上整体的时间由退火炉内加工的时间长,在常温冷却段线末端收卷工位会出现空当的现象,常常需要等较长的一段时间才有卷可供进行收卷,影响了加工的效率。并且,在一条加工线上的两端分别进行放卷与收卷,需要在加工线的两端分别安装移运装置,增大了对场地的空间要求及移运装置采购的成本。

技术实现要素:

4.为解决上述现有技术中的不足,本实用新型提出一种提高加工效率用于加工硅钢的高温退火线,并且可利于减少对场地的空间要求,节省移运装置成本。

5.为实现上述技术目的,本实用新型的技术方案为:

6.一种用于加工硅钢的高温退火线,包括多个平行的设置的纵延段以及垂直设置在多个纵延段两端的横延段,多个纵延段中包括若干热加工炉膛段及一散热炉膛段,若干热加工炉膛段的运送方向相同,进料口在同一端,热加工炉膛段为整段封闭式炉膛,热加工炉膛段设置有加热装置,用于对钢卷进行高温退火,热加工炉膛段包括预热升温段、高温恒温段、以及降温段,钢卷出炉后横移进入到散热炉膛段,散热炉膛段的运送方向与热加工炉膛段运送方向相反,散热炉膛段对从热加工炉膛段出炉后的钢卷进一步降温,散热炉膛段的前段为封闭式炉膛,后段露天,散热炉膛段的前段设置有风冷装置,以通过风冷装置对钢卷降温,后段露天以通过常温降温。

7.进一步地,所述纵延段的数量为四个,其中三个为热加工炉膛段,剩余一个为散热炉膛段,三个热加工炉膛段可分别视为第一、第二、第三热加工炉膛段,散热炉膛段设置在第二、第三热加工炉膛段之间。

8.进一步地,所述的高温退火线包括横移小车以及若干推进装置,纵延段、横延段上均铺设有导轨,横移小车安装在横延段上,以装载钢卷横移到热加工炉膛段的入口端或装载在热加工炉膛段退火出炉后的钢卷横移至对应散热炉膛段的入口端,推进装置分别安装

在热加工炉膛段的入口端以及散热炉膛段的入口端,以供将横移小车上的钢卷对应地推入热加工炉膛段、散热炉膛段。

9.进一步地,所述推进装置固定地安装在横移小车上。

10.进一步地,所述的高温退火线包括炉体以及步进式台车,炉体包括两侧壁、连接在两侧壁之间的顶壁,两侧壁与顶壁围成底端开口的炉膛结构,侧壁内侧面上相对地形成有台阶缘,步进式台车包括车底座,车底座外周面上进一步侧伸有侧缘,与炉膛内侧的台阶缘搭接。

11.进一步地,所述侧壁内侧面底部形成有第一沙槽,车底座底面两侧往下伸出有封接缘,封接缘用以供伸入至第一沙槽。

12.进一步地,每一所述步进式台车的车底座前端凸伸有两个曲封凸部,相对的后端形成有两个曲封凹部,以供相邻两台步进式台车并排对接时,通过一台车前端的曲封凸部与另一台车的后端的两个曲封凹部相配合。

13.进一步地,所述步进式台车包括安装在车底座顶面并排设置的若干载料台、以及对应每一载料台罩设的筒罩,车底座顶面环绕每一载料台开设有第二沙槽,所述筒罩封罩载料台,筒罩的底端插置在第二沙槽内。

14.进一步地,所述的高温退火线包括导轨结构,所述导轨结构包括承载基底以及导轨墙,承载基底开设有腔室,腔室对应在炉膛的正下方,与炉膛连通,腔室两侧形成的室壁支撑炉体的两侧壁,若干导轨墙平行地安装在腔室内沿炉膛方向延伸。

15.进一步地,所述步进式台车包括安装在车底座底面的若干车轮,每一导轨墙顶面设置有轨道槽,以供对应地配合台车的车轮。

16.相较于现有技术,本实用新型用于加工硅钢的高温退火线通过设置多个平行的纵延段以及垂直设置在多个纵延段两端的横延段,多个纵延段中若干个为热加工炉膛段,运送方向相同,进料口在同一端,剩余一个为散热炉膛段,运送方向与热加工炉膛段相反,通过若干热加工炉膛段分别退火处理后的钢卷在横移后分别送入至散热炉膛段,共用一条散热炉膛段冷却收卷,大大地提高了退火加工的效率。并且钢卷在送回放卷处的一端进行收卷,即放卷与收卷均在同一端,如此,无需额外设置收卷处的移运装置,可节省场地与移运装置的成本。

附图说明

17.图1为本实用新型公开的用于加工硅钢的高温退火线布局示意图;

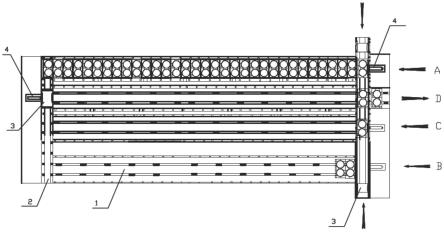

18.图2为用于加工硅钢的高温退火线的高温退火炉结构的截面图;

19.图3为图2所示的高温退火炉的炉膛与台车配合的截面图;

20.图4为用于加工硅钢的高温退火线的高温退火炉内台车间配合的侧视图。

21.附图标记说明如下:

22.1-纵延段;2-横延段;3-横移小车;4-推进装置;10-炉体;20-步进式台车;30-导轨结构;40-钢卷;11-侧壁;12-顶壁;111-台阶缘;112-第一沙槽;21-车底座;22-载料台;23-筒罩;24-车轮;211-侧缘;212-封接缘;213-曲封凸部;214-曲封凹部;215-第二沙槽;31-承载基底;32-导轨墙;311-腔室;321-轨道槽。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.如图1所示,本实用新型一种用于加工硅钢的高温退火线,包括多个平行的设置的纵延段1以及垂直设置在多个纵延段1两端的横延段2,多个纵延段1中包括若干热加工炉膛段及一散热炉膛段,若干热加工炉膛段的运送方向相同,进料口在同一端,热加工炉膛段为全段封闭式炉膛,热加工炉膛段设置有加热装置,用于对钢卷40进行高温退火,热加工炉膛段包括预热升温段、高温恒温段、以及降温段,出炉后横移进入到散热炉膛段,散热炉膛段的运送方向与热加工炉膛段相反,散热炉膛段对从热加工炉膛段出炉后的钢卷40进一步降温,散热炉膛段的前段为封闭式炉膛,后段露天,散热炉膛段的前段设置有风冷装置,以通过风冷装置对钢卷40降温,后段露天以通过常温降温。

25.具体地,本实施中,纵延段1的数量为四个(图示abcd),其中三个为热加工炉膛段(图示abc箭头方向),剩余一个为散热炉膛段(图示d箭头方向),三个热加工炉膛段可分别视为第一、第二、第三热加工炉膛段,散热炉膛段设置在第二、第三热加工炉膛段之间,散热炉膛段的前段未设置加热装置。纵延段1、横延段2上均铺设有导轨,以供承载台车引导台车移动。

26.用于加工硅钢的高温退火线包括横移小车3以及若干推进装置4,横移小车3安装在横延段2上,以装载钢卷横移到热加工炉膛段的入口端或装载在热加工炉膛段退火出炉后的钢卷横移至对应散热炉膛段的入口端。推进装置4分别安装在热加工炉膛段的入口端以及散热炉膛段的入口端,以供将横移小车3上的钢卷对应地推入热加工炉膛段以及散热炉膛段。

27.可理解地,钢卷可通过行车吊送至横移小车3上。推进装置4可以固定地安装在横移小车3上,横移小车3移动至对应的入口端后,启动推进装置4将钢卷推入到炉膛内,如此,可以节省推进装置4的安装数量。可以理解,同一横延段2上可以设置两个横移小车3,设置在横延段2上的两端。

28.请参阅图2、图3,高温退火线上安装的高温退火炉结构,包括炉体10、步进式台车20、以及导轨结构30,步进式台车20为若干台,通过推进装置4将步进式台车20一台接一台推入至炉体10的炉膛内,若干步进式台车20通过导轨结构30支撑并沿其移动。

29.炉体10包括两侧壁11、连接在两侧壁11之间的顶壁12,侧壁与顶壁12围成底端开口的炉膛结构,侧壁11、顶壁12均由若干耐火材料层形成,侧壁11内侧面上相对地形成有台阶缘111,以供与台车车体的侧壁搭接,侧壁11内侧面底部形成有第一沙槽112,以供容置沙粒。

30.步进式台车20包括车底座21、安装在车底座21顶面并排设置的若干载料台22、对应每一载料台22罩设的筒罩23、以及安装在车底座21底面对应于每一载料台22的正下方的若干车轮24。车底座21外周面上进一步侧伸有侧缘211,以供与炉膛内侧的台阶缘111搭接。车底座21底面两侧往下伸出有封接缘212,封接缘212用以供伸入至第一沙槽112。如此,通过台车侧缘211与炉膛内侧的台阶缘111搭接以及台车上封接缘212伸入至第一沙槽112,实现台车两侧与炉膛两侧的密封性连接,并且台车在移动式,台车侧缘211相对台阶缘111滑

动,封接缘212在第一沙槽112内滑动。

31.请参阅图4,炉膛内的相邻两台台车衔接,每一所述步进式台车的车底座21前端凸伸有两个曲封凸部213,相对的后端形成有两个曲封凹部214,以供相邻两台步进式台车并排对接时,通过一台车前端的曲封凸部213与另一台车的后端的两个曲封凹部214相配合。

32.载料台22用于承载钢卷,车底座21顶面环绕每一载料台22开设有第二沙槽215,且容置有密封沙。所述筒罩23将载料台22及载料台22上的钢卷一起封罩,筒罩23的底端插置在第二沙槽215内,将筒罩23的底端密封。

33.导轨结构30包括承载基底31以及导轨墙32,承载基底3用于安装炉体10,承载基底31可以是地基,承载基底31顶面开设有腔室311,腔室311对应在炉膛的正下方,与炉膛连通,腔室311两侧形成的室壁支撑炉体10的两侧壁,若干导轨墙32平行地安装在腔室311内沿炉膛方向延伸,导轨墙32的高度与腔室311的深度相当,每一导轨墙32顶面设置有轨道槽321,以供对应地配合台车的车轮24,若干导轨墙23支撑步进式台车20,并通过轨道槽321引导台车20移动。

34.本实用新型通过设置多个的纵延段以及垂直设置在多个纵延段两端的横延段,多个纵延段中若干个为热加工炉膛段,运送方向相同,进料口在同一端,剩余一个为散热炉膛段,散热炉膛段运送方向与热加工炉膛段相反,通过若干条纵延段作为输送钢卷的热加工线,若干热加工线退火处理后的钢卷在横移后分别送入至散热炉膛段,共用一条散热炉膛段进行冷却收卷,大大地提高了退火加工的效率。并且钢卷在送回放卷处的一端进行收卷,即放卷与收卷均在同一端,如此,无需额外设置收卷处的移运装置,可节省场地与移运装置的成本。

35.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1