一种自动对接集粉罐的制作方法

本技术涉及一种集粉罐,特别是一种自动对接集粉罐,属于增材制造。

背景技术:

1、3d打印技术以数字模型文件为基础,运用粉末状金属或塑料等材料,通过逐层累计的方法制造产品,特别适合制造网状及内空心的定制化产品。与传统技术相比,该技术不需制造专门模具,且不会产生切削废料,在全球发展迅猛。目前,3d打印技术已广泛运用于航空航天、医疗、模具制造等领域,其中金属3d打印技术则属于3d打印行业中的佼佼者。3d打印用的金属粉末,其粉末参数有很高的要求,尤其是要求氧含量很低。现今,高性能球形金属粉末的工业生产技术为真空气雾化技术。该技术的原理是在惰性气体保护下,运用高压气体将熔融金属液流击碎为小液滴,将气体的动能转化为金属液流的表面能,小液滴飞行冷却后即为一定粒度范围内的金属粉末,通过集粉罐收集。

2、目前,传统的集粉罐上方开口,下方设有转轴。在安装空集粉罐前,使用液压车将集粉罐运输至设备法兰正下方,使用液压车将集粉罐顶起至一定高度,然后使用紧固螺栓逐渐拧紧法兰。在此过程中,往往需要操作人员花费10~20min将集粉罐与设备法兰对中,且在液压车顶起过程避免不了来回晃动,这就增加了现场操作的难度。当集粉罐收粉完成后,需使用液压车顶起后将其拆卸,再使用行车和吊带通过转轴将集粉罐翻转180°与其它容器对接,全部过程采用人力操作,极其地费时费力。因此,如何实现集粉罐自动对接及快速出粉,实现省时省力的目的是目前需要解决的重点问题。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种自动对接集粉罐,实现集粉罐与设备法兰的自动对接。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

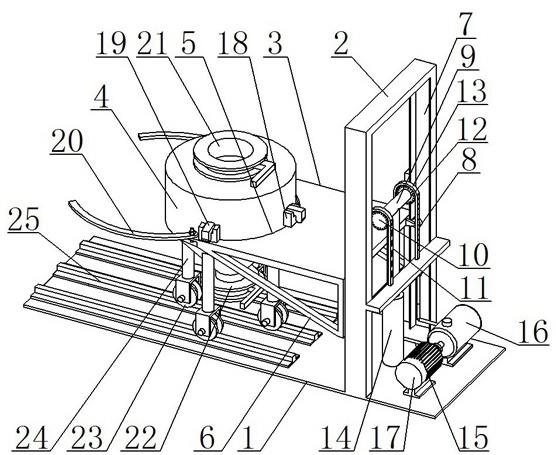

3、一种自动对接集粉罐,其特征在于:包括底座、机架、升降平台、升降平台驱动机构、集粉罐和集粉罐行走机构,机架固定在底座上侧,升降平台沿水平方向设置并且升降平台的一侧滑动设置在机架上,升降平台由升降平台驱动机构驱动沿竖直方向在机架上升降,升降平台的另一侧开有与集粉罐匹配的凹口,集粉罐可拆卸设置在升降平台的凹口内,集粉罐通过集粉罐行走机构滑动设置在底座上侧。

4、进一步地,所述升降平台靠近机架一侧设置有两个直角三角形支架,两个直角三角形支架对称设置在升降平台的两侧,直角三角形支架的一条直角边滑动设置在机架侧面上,直角三角形支架的另一条直角边固定在升降平台下侧边沿。

5、进一步地,所述机架为矩形框架,矩形框架的两侧侧边的内侧面上开有沿竖直方向设置的滑轮槽,升降平台的一侧转动设置有两组滑轮,每组滑轮由至少两个沿竖直方向分布的滑轮构成,所有滑轮均转动设置在升降平台上,每组滑轮设置在矩形框架的滑轮槽内且能够沿竖直方向在滑轮槽内升降。

6、进一步地,所述升降平台驱动机构包含t型支撑杆、第一链轮、第一链条、第二链轮、第二链条和液压缸,第一链轮转动设置在t型支撑杆一端,第二链轮转动设置在t型支撑杆另一端,第一链条设置在第一链轮上且第一链条的一端固定在机架上,第一链条的另一端与升降平台连接,第二链条设置在第二链轮上且第二链条的一端固定在机架上,第二链条的另一端与升降平台连接,液压缸竖直固定在底座上,t型支撑杆的下端与液压缸连接由液压缸驱动升降。

7、进一步地,所述液压缸的进油口和回油口通过油管连接液压泵,液压泵的输入轴通过联轴器与电机的输出轴连接由电机驱动。

8、进一步地,所述凹口为半圆形凹口,凹口边沿设置有三个u型凹槽并且三个u型凹槽之间呈90度分布,集粉罐的外侧面上设置有三个卡块且三和卡块与凹口的三个u型凹槽一一对应。

9、进一步地,所述凹口的开口两端分别设置有一个旋转挡板,每一个旋转挡板均为四分之一圆弧,旋转挡板的一端铰接在凹口的开口的两端端部。

10、进一步地,所述集粉罐的上端开有进料口,集粉罐的下端开有出料口,进料口和出料口内分别设置有真空蝶阀。

11、进一步地,所述集粉罐行走机构由四组滚轮机构组成,四组滚轮机构成正方形分布在集粉罐的下侧,每组滚轮机构包含滚轮和滚轮支架,滚轮转动设置在滚轮支架的下端,滚轮支架的上端固定在集粉罐的下侧,底座上设置有三条平行设置的滑轨,四组滚轮机构通过滚轮滑动设置在三条滑轨上。

12、进一步地,所述底座上设置有第一接近开关用于集粉罐与升降平台的凹口定位,机架上设置有第二接近开关用于升降平台上侧行程限位。

13、本实用新型与现有技术相比,具有以下优点和效果:

14、1、本实用新型的自动对接集粉罐将集粉罐安装在升降平台上,然后液压缸驱动链条抬升,链条再带动集粉罐自动上升与设备法兰进行自动对接,实现了集粉罐与设备法兰的自动对接,省时省力;另外通过链条结构实现液压缸的两倍行程驱动,降低了液压缸的长度要求;

15、2、本实用新型在升降平台一侧开半圆形凹口,集粉罐卡设在凹口内,并通过卡块与u型凹槽结构实现快速安装,同时为保证升降过程中集粉罐的平稳性,还通过两根旋转挡板将凹口外侧部分集粉罐抱住固定,有效防止集粉罐掉出,系统安全性高;

16、3、本实用新型通过卡块与u型凹槽结构,实现集粉罐在升降平台内的精确定位,然后通过三条轨道实现集粉罐的平稳行走,下侧开设出料口,无需翻转集粉罐既能够进行出料,出料更加方便快捷。

技术特征:

1.一种自动对接集粉罐,其特征在于:包括底座、机架、升降平台、升降平台驱动机构、集粉罐和集粉罐行走机构,机架固定在底座上侧,升降平台沿水平方向设置并且升降平台的一侧滑动设置在机架上,升降平台由升降平台驱动机构驱动沿竖直方向在机架上升降,升降平台的另一侧开有与集粉罐匹配的凹口,集粉罐可拆卸设置在升降平台的凹口内,集粉罐通过集粉罐行走机构滑动设置在底座上侧。

2.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述升降平台靠近机架一侧设置有两个直角三角形支架,两个直角三角形支架对称设置在升降平台的两侧,直角三角形支架的一条直角边滑动设置在机架侧面上,直角三角形支架的另一条直角边固定在升降平台下侧边沿。

3.根据权利要求2所述的一种自动对接集粉罐,其特征在于:所述机架为矩形框架,矩形框架的两侧侧边的内侧面上开有沿竖直方向设置的滑轮槽,升降平台的一侧转动设置有两组滑轮,每组滑轮由至少两个沿竖直方向分布的滑轮构成,所有滑轮均转动设置在升降平台上,每组滑轮设置在矩形框架的滑轮槽内且能够沿竖直方向在滑轮槽内升降。

4.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述升降平台驱动机构包含t型支撑杆、第一链轮、第一链条、第二链轮、第二链条和液压缸,第一链轮转动设置在t型支撑杆一端,第二链轮转动设置在t型支撑杆另一端,第一链条设置在第一链轮上且第一链条的一端固定在机架上,第一链条的另一端与升降平台连接,第二链条设置在第二链轮上且第二链条的一端固定在机架上,第二链条的另一端与升降平台连接,液压缸竖直固定在底座上,t型支撑杆的下端与液压缸连接由液压缸驱动升降。

5.根据权利要求4所述的一种自动对接集粉罐,其特征在于:所述液压缸的进油口和回油口通过油管连接液压泵,液压泵的输入轴通过联轴器与电机的输出轴连接由电机驱动。

6.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述凹口为半圆形凹口,凹口边沿设置有三个u型凹槽并且三个u型凹槽之间呈90度分布,集粉罐的外侧面上设置有三个卡块且三和卡块与凹口的三个u型凹槽一一对应。

7.根据权利要求6所述的一种自动对接集粉罐,其特征在于:所述凹口的开口两端分别设置有一个旋转挡板,每一个旋转挡板均为四分之一圆弧,旋转挡板的一端铰接在凹口的开口的两端端部。

8.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述集粉罐的上端开有进料口,集粉罐的下端开有出料口,进料口和出料口内分别设置有真空蝶阀。

9.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述集粉罐行走机构由四组滚轮机构组成,四组滚轮机构成正方形分布在集粉罐的下侧,每组滚轮机构包含滚轮和滚轮支架,滚轮转动设置在滚轮支架的下端,滚轮支架的上端固定在集粉罐的下侧,底座上设置有三条平行设置的滑轨,四组滚轮机构通过滚轮滑动设置在三条滑轨上。

10.根据权利要求1所述的一种自动对接集粉罐,其特征在于:所述底座上设置有第一接近开关用于集粉罐与升降平台的凹口定位,机架上设置有第二接近开关用于升降平台上侧行程限位。

技术总结

本技术公开了一种自动对接集粉罐,包括底座、机架、升降平台、升降平台驱动机构、集粉罐和集粉罐行走机构,机架固定在底座上侧,升降平台沿水平方向设置并且升降平台的一侧滑动设置在机架上,升降平台由升降平台驱动机构驱动沿竖直方向在机架上升降,升降平台的另一侧开有与集粉罐匹配的凹口,集粉罐可拆卸设置在升降平台的凹口内,集粉罐通过集粉罐行走机构滑动设置在底座上侧。本技术实现了集粉罐与设备法兰的自动对接,省时省力。

技术研发人员:陈洋,郭韶山,高吉,顾雯

受保护的技术使用者:中天上材增材制造有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!