一种锥形刃口钻头的制作方法

本技术涉及磨削加工领域,尤其涉及一种锥形刃口钻头。

背景技术:

1、现有技术中,对高硬度的非金属材料钻削加工大都采用粉末冶金金属结合剂金刚石钻头,现有的金刚石钻头,主要分为连续环金刚石钻头和节块式金刚石钻头,而在对玻璃、陶瓷等脆硬非金属材料进行钻孔或套料精细加工时,则普遍采用薄壁连续环金刚石钻头。金刚石薄壁钻头工作时,需要用水冷却,正常条件下,是采用水泵足量供水的方式,该方式具有较大的水压,流通能力强,冷却水沿钻头内壁与被加工件料芯之间的缝隙,由内径经钻头端面的钻削面至外径实施冷却,并起到助推排屑的作用,这种情况是实现较高的钻进效率的条件之一。

2、现有技术中的薄壁钻头,有三种常见形式:无通水槽,工作环强度高;普通通水槽,其单一长度大于或等于金刚石工作层长度,工作环强度低;接力式通水槽,其单一长度小于金刚石工作层长度,为多段接力,多段水槽覆盖金刚石工作层长度,工作环强度通常优于普通通水槽的强度。无通水槽的薄壁钻头,在低压供水的条件下,钻削面的冷却很难实现,料屑从内径向外经方向排出非常困难,导致钻削面内径棱角极易出现圆弧化,最终大大影响钻进速度。普通通水槽与接力式通水槽的薄壁钻头,均具备了冷却水可以从内径贯穿到外径并可作用于钻削面的结构,当水量足够作用于钻削面时,会明显提高冷却和排屑效果,但是,由于现有技术中的通水槽为将工作环侧壁贯通的结构,当在低压供水的条件下时,受离心力的作用一部分甚或大部分水将在通水槽内远离钻削面的地方就从内径贯穿到外径而泄流,大大降低了对工作环钻削面的冷却作用,从而进一步加剧了低压供水冷却和助推排屑作用力弱的情况,故而影响钻进速度。

3、薄壁的金刚石钻头,主要是依靠端面辅以内外表面钻削被加工材料,由于钻头在钻削被加工材料时,会产生大量的钻削热量,钻下的粉屑不易排泄,积累在钻削处,将阻碍钻头的快速钻进,且堆积的粉屑将造成摩擦生热。由于钻头与被加工材料的孔壁间隙极小,虽然现有技术在内壁上设置有少量通水通道,但难以注入足够量的冷却液降温和排屑,因此,钻削时容易使钻头或被加工材料因温度升高发生变形、烧伤而不能使用。

4、对薄板类材料钻孔加工时,钻进压力过大将可能造成材料破裂,减小钻环的壁厚可降低钻进压力,降低材料破裂的风险,但壁厚变薄之后,强度和刚性都将下降,若还在钻环的上做贯通式通水槽,将增大钻环的变形及裂环风险。随着高速钻进的要求不断提高,现有技术的钻头,已经难以满足需要。尤其是对于像莫氏硬度为9级的蓝宝石、莫氏硬度大于9级的氧化锆陶瓷等难加工材料的钻孔加工。高硬材料的加工,需要金刚石磨粒具有大压强刻取,而大压强可通过增大压力、或者采用相对小颗粒金刚石、或者采用较大颗粒金刚石适配以具有极好自锐性的结合剂等措施来实现。由于金刚石为多面体,近似球体,每颗金刚石随着消耗,其工作时刻与工件的接触面,将呈二次方级别的增长(即压强大幅度降低)而趋于钝化,致使锋利度大幅度下降,甚至造成烧钻、工件爆裂。金刚石在温度700度左右即产生碳化,当磨削过程中处于这个温度左右,磨损速率大幅度增加而加快形成钝化,且与工件的磨耗比大幅度下降,寿命下降。

技术实现思路

1、本实用新型所要解决的技术问题是:提供一种锥形刃口钻头,优化钻头冷却和排屑方式,在降低钻头管壁厚度的同时保证钻头强度。

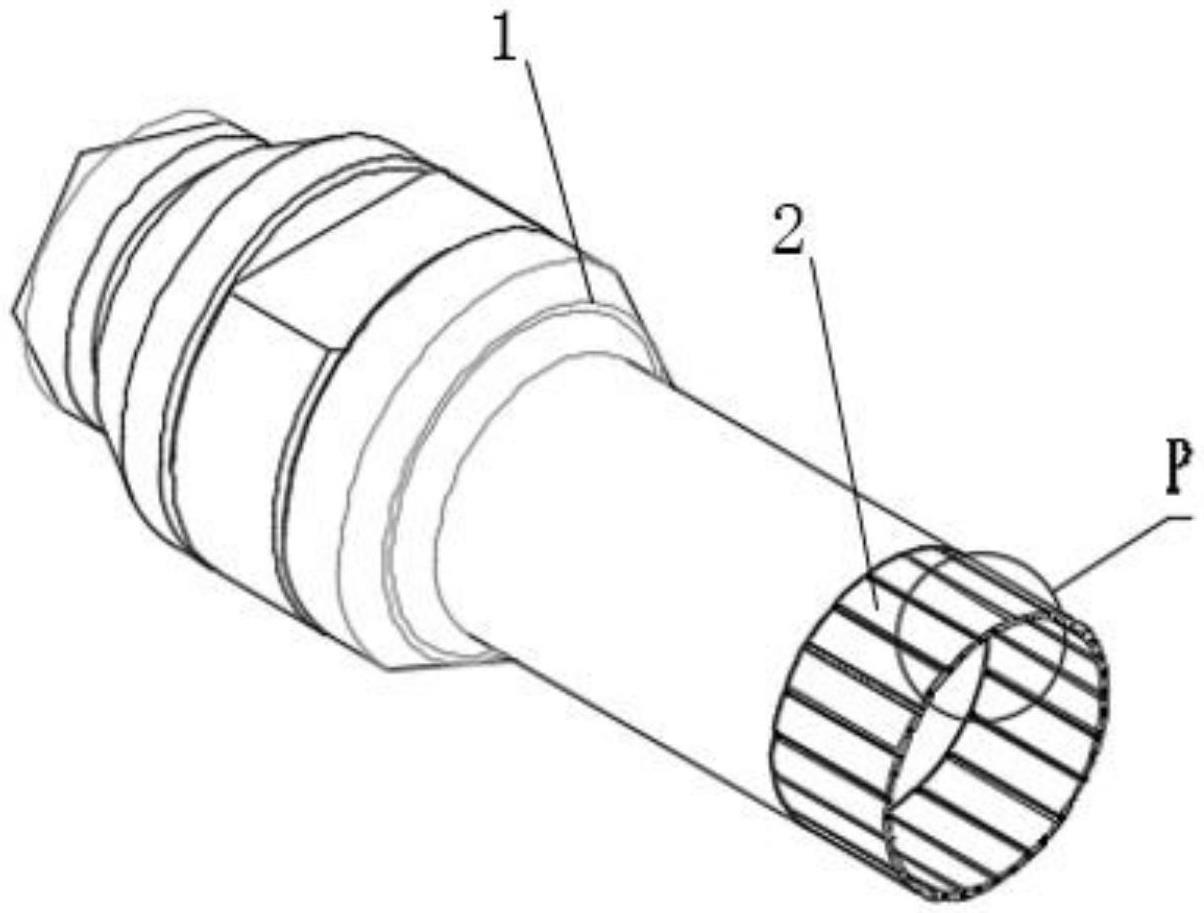

2、本实用新型解决上述技术问题的技术方案如下:一种锥形刃口钻头,包括:钻头基体和钻头工作环,所述钻头基体和所述钻头工作环均为管状结构,所述钻头工作环套设在所述钻头基体侧端上,所述钻头工作环上设置有多个内水槽和多个外水槽,所述内水槽和所述外水槽为沿轴向方向深浅交替设置的条形凹槽状结构,所述钻头工作环内圈的弧长与内圈直径的比值大于所述钻头工作环外圈的弧长与外圈直径的比值。

3、本实用新型的有益效果是:相较于现有技术,本实用新型技术方案中多个内水槽和多个外水槽在钻头工作环上的位置分布缩短了相邻内水槽和外水槽之间的周向距离,使钻头工作环上的冷却水槽分布更密集,更有利于钻头工作环的冷却以及粉屑周向快速排出;钻头工作环内圈的弧长与内圈直径的比值大于钻头工作环外圈的弧长与外圈直径的比值,这个比值设定有利于随着钻头工作环的不断钻进磨削,使钻头工作环的外圈直径在轴向上比内圈直径在轴向上消耗的更快一些,进而形成和保持钻头工作环的内径轴高大于外径轴高,且外圈是一个弧形面的功能结构,该功能结构有利于在钻进推力和离心力的共同作用下,将粉屑从钻头工作工作面直接排出至钻头工作环外圈的槽内,同时被冷却水裹挟排出,优化了钻头的排屑方式,减少了钻头工作环工作面上金刚石的碳化;内水槽和外水槽在轴向上的形状设计有利于降低钻进负载,继而有利于在保证钻头工作环强度的同时尽可能减小钻头工作环的壁厚,从而大幅度降低钻头的做功量(即钻削工件的体积量)。

4、在上述技术方案的基础上,本实用新型还可以做如下改进。

5、进一步,所述内水槽和所述外水槽一一对应设置在所述钻头工作环的内壁和外壁上。

6、采用上述进一步方案的有益效果是:内水槽的设置有利于对钻头工作环进行密集冷却,提高了钻头的冷却效率,减少了钻头工作面上金刚石颗粒的碳化;外水槽的设置有利于及时将粉屑混合冷却水排出钻头工作面,避免了粉屑和钻头工作环之间的摩擦生热,减缓了金刚石颗粒的钝化速率。

7、进一步,所述内水槽和所述外水槽的深度均大于所述钻头工作环管壁厚度的一半,且小于所述钻头工作环管壁厚度。

8、采用上述进一步方案的有益效果是:内水槽和外水槽的深度设置有利于在减少钻头工作环管壁厚度的同时保证钻头工作环的强度,减少了钻头钻削所需要做的体积功和相对正压力,更有利于钻头高线速的高效钻进。

9、进一步,所述内水槽和所述外水槽为深度相同的条形凹槽状结构或沿轴向方向设置有多个盲孔的结构,两个相邻的所述内水槽之间设置所述外水槽,两个相邻的所述外水槽之间设置所述内水槽。

10、采用上述进一步方案的有益效果是:内水槽和外水槽的多种结构有利于增加钻头工作环的实施例数量,进而提高钻头的适用范围和实际使用过程中的可选择性。内水槽和外水槽的间隔设置有利于在保证钻头强度的同时,有利于降低钻头管壁厚度,从而降低钻进时的工作负载,减小工件爆边和爆裂的风险。

11、进一步,所述内水槽为深度相同的条形凹槽状结构或沿轴向方向深浅交替设置的条形凹槽状结构时,所述内水槽轴向贯穿所述钻头工作环管壁。

12、进一步,所述外水槽为深度相同的条形凹槽状结构或沿轴向方向深浅交替设置的条形凹槽状结构时,所述外水槽轴向贯穿所述钻头工作环管壁。

13、采用上述进一步方案的有益效果是:通槽式和半联式槽的内水槽以及外水槽轴向贯穿钻头工作环的管壁有利于在提高钻头工作环的冷却效率的同时增强钻头工作环的强度。

14、进一步,所述内水槽和所述外水槽均为沿轴向方向设置有多个盲孔的结构,且多个所述内水槽的盲孔与多个所述外水槽的盲孔一一对应同轴设置时,沿所述钻头工作环的轴向和端面周向,两个相邻的所述内水槽盲孔之间设置所述外水槽盲孔,两个相邻的所述外水槽盲孔之间设置所述内水槽盲孔。

15、采用上述进一步方案的有益效果是:断续式槽的轴向设置有利于进一步缩短相邻内水槽和外水槽之间的周向距离,使钻头工作环上的水槽分布更密集,更有利于钻头工作环的冷却和强度保证。

16、进一步,所述钻头工作环的材质为金刚石颗粒混合粉末冶金金属结合剂。

17、采用上述进一步方案的有益效果是:金刚石颗粒自身的硬度保证了钻头工作环钻进时的力度,有利于满足对多种材料的钻削,同时混合粉末冶金金属结合剂有利于将金刚石颗粒进行固结,保证了钻头工作环工作端面上金刚石颗粒的均匀分布。

18、进一步,所述内水槽和所述外水槽采用激光技术加工。

19、采用上述进一步方案的有益效果是:适合薄壁或超薄壁钻头工作环的精细化加工,制造简单易行且成本低。

- 还没有人留言评论。精彩留言会获得点赞!