冷轧钢板及其制造方法与流程

本发明涉及冷轧钢板及其制造方法。本技术基于2021年3月10日提出的日本专利申请特愿2021-038716号主张优先权,在此引用其内容。

背景技术:

1、在产业技术领域高度分工化的今天,对各技术领域中采用的材料一直要求特殊且高度的性能。特别是,关于汽车用钢板,从地球环境方面考虑,为了使车体轻量化,提高燃油效率,对板厚减薄、成形性优异的高强度冷轧钢板的需求显著高涨。即使在汽车用钢板中,尤其是车体骨架部件所使用的冷轧钢板,要求高强度,而且要求面向扩大应用的高成形性。如果举例作为汽车用钢板所必要的特性,则抗拉强度(ts)为1310mpa以上,均匀拉伸率为5.0%以上。或者,根据加工方法及所应用的部件,要求按90°v型弯曲时的板厚t所标准化的极限弯曲半径r(r/t)为5.0以下,另外还要求耐氢脆特性优异。

2、为了确保均匀拉伸率等延展性,虽然形成含有铁素体的组织是有效的,但是为了通过含有铁素体的组织得到1310mpa以上的强度,需要使第二相硬质化。但是,硬质的第二相使弯曲性劣化。

3、另一方面,作为提高高强度钢板的弯曲性、耐氢脆特性的技术,提出了以回火马氏体为主相的钢板(例如,参照专利文献1及专利文献2)。专利文献1及专利文献2中公开了通过将显微组织形成回火马氏体单相的组织而使弯曲性优异,而且是作为氢的捕捉位点的碳化物微细分散的组织,因此耐氢脆特性优异。

4、此外,专利文献3中提出了一种钢板,其作为兼顾高强度化和高成形性的技术,利用基于残余奥氏体的trip效应。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开2009-30091号公报

8、专利文献2:日本特开2010-215958号公报

9、专利文献3:日本特开2006-104532号公报

技术实现思路

1、发明所要解决的课题

2、但是,专利文献1的钢板的抗拉强度低至低于1310mpa。因此,在以更高强度化为目标的情况下,需要进一步提高随之劣化的加工性、弯曲性、耐氢脆特性。

3、此外,专利文献2的钢板虽然能够达到1310mpa以上的高强度,但是在淬火时的冷却中被冷却到室温附近,因此存在残余奥氏体的体积率减少、不能得到高的均匀拉伸率的问题。

4、此外,在专利文献3的钢板中,因具有铁素体相而难以得到1310mpa以上的高强度,因组织内具有强度差而使弯曲性较差。

5、也就是说,以往提出的钢板对于近年来的高度化的要求,不能说为高强度,且不能说均匀拉伸率、弯曲性及耐氢脆特性是充分的。

6、因此,本发明的课题在于提供高强度、且均匀拉伸率、弯曲性、耐氢脆特性优异的冷轧钢板及其制造方法。

7、用于解决课题的手段

8、本发明人对冷轧钢板中,化学组成、金属组织、制造条件对强度、均匀拉伸率、弯曲性及耐氢脆特性的影响进行了研究。

9、其结果是,发现通过将钢板内部(例如距表面为板厚的1/4的位置)的金属组织形成以规定量以上含有残余奥氏体的回火马氏体为主体的组织,而且控制表层部的固溶si量及铁素体的存在状态,能够同时提高强度、均匀拉伸率、弯曲性及耐氢脆特性。

10、此外,本发明人进行研究的结果,发现对于表层部的控制,热轧时的剪切力形成的粒径微细化及碳化物的微细化、基于卷取温度控制的内部氧化形成的si缺乏层的生成抑制以及基于冷轧及退火条件的控制的退火时的si的分配抑制是特别重要的。

11、本发明是基于上述见解而完成的。本发明的主旨如下所述。

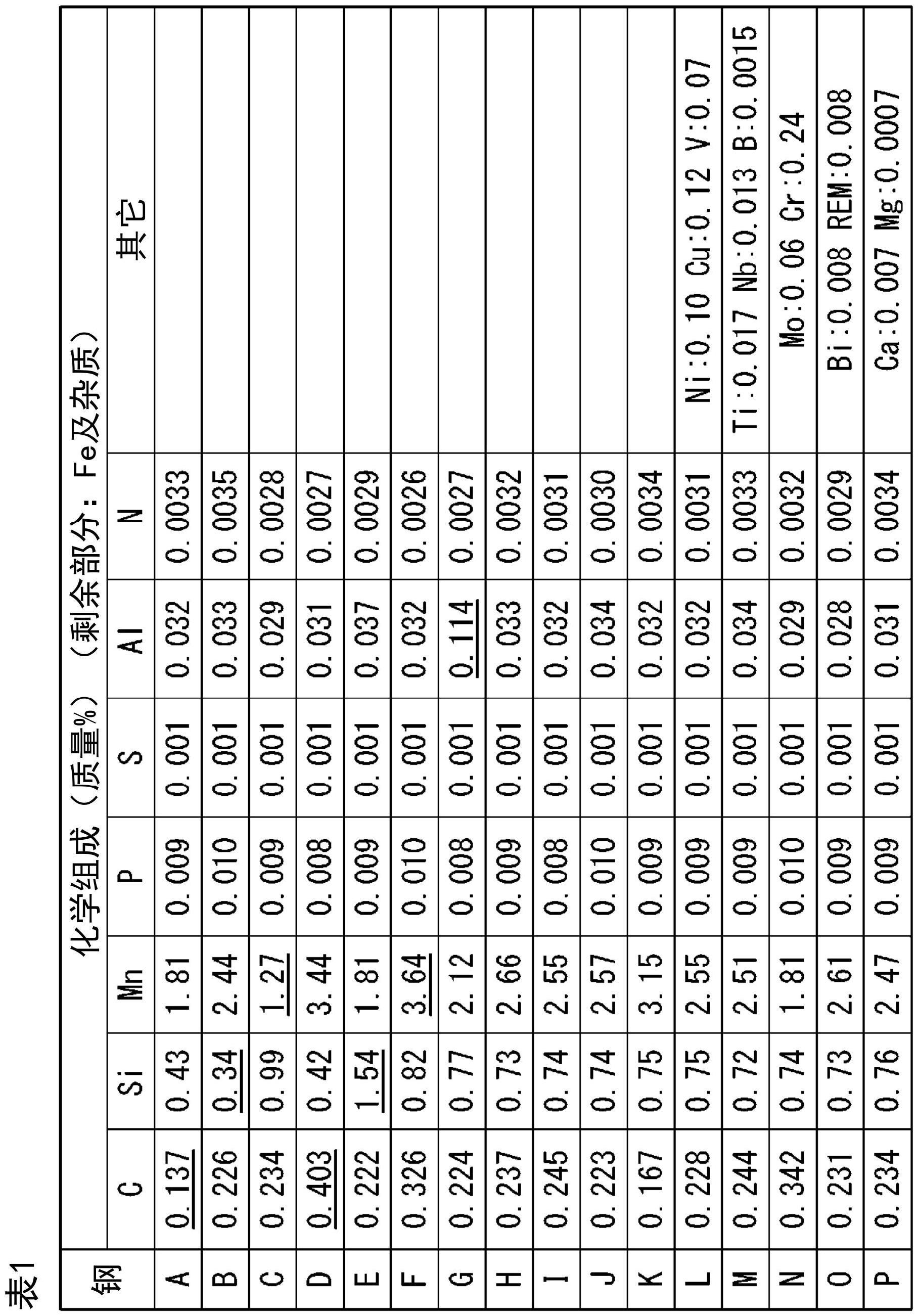

12、[1]本发明的一个方案涉及一种冷轧钢板,其中,所具有的化学组成以质量%计含有c:0.140%以上且0.400%以下、si:0.35%以上且1.50%以下、mn:1.30%以上且3.50%以下、p:0%以上且0.100%以下、s:0%以上且0.010%以下、al:0%以上且0.100%以下、n:0%以上且0.0100%以下、ti:0%以上且0.050%以下、nb:0%以上且0.050%以下、v:0%以上且0.50%以下、cu:0%以上且1.00%以下、ni:0%以上且1.00%以下、cr:0%以上且1.00%以下、mo:0%以上且0.50%以下、b:0%以上且0.0100%以下、ca:0%以上且0.010%以下、mg:0%以上且0.0100%以下、rem:0%以上且0.050%以下及bi:0%以上且0.050%以下,剩余部分包括fe及杂质;朝板厚方向距表面为板厚t的1/4的位置即t/4部的金属组织以体积率计,含有残余奥氏体:2.5%以上且10.0%以下、回火马氏体:80.0%以上且97.5%以下、铁素体及贝氏体:合计0.0%以上且15.0%以下及马氏体:0.0%以上且3.0%以下;在朝所述板厚方向距所述表面为25μm的位置即表层部中,固溶si量以质量%计为0.30%以上且1.50%以下,金属组织中的铁素体的体积率为0.0%以上且20.0%以下,粒径为15μm以上的铁素体晶粒的密度为0个/mm2以上且3000个/mm2以下。

13、[2]根据上述[1]所述的冷轧钢板,其中,所述化学组成以质量%计,也可以含有选自ti:0.001%以上且0.050%以下、nb:0.001%以上且0.050%以下、v:0.01%以上且0.50%以下、cu:0.01%以上且1.00%以下、ni:0.01%以上且1.00%以下、cr:0.01%以上且1.00%以下、mo:0.01%以上且0.50%以下、b:0.0001%以上且0.0100%以下、ca:0.0001%以上且0.010%以下、mg:0.0001%以上且0.0100%以下、rem:0.0005%以上且0.050%以下及bi:0.0005%以上且0.050%以下中的1种或两种以上。

14、[3]根据上述[1]或[2]所述的冷轧钢板,其中,所述表层部的固溶si量与所述t/4部的固溶si量之比也可以为0.85~1.10。

15、[4]根据上述[1]~[3]中任一项所述的冷轧钢板,其中,也可以是抗拉强度为1310mpa以上,均匀拉伸率为5.0%以上,将90°v型弯曲时的极限弯曲半径r除以板厚t所得的值即r/t为5.0以下。

16、[5]根据上述[4]所述的冷轧钢板,其中,所述抗拉强度也可以为1400mpa以上。

17、[6]根据上述[1]~[5]中任一项所述的冷轧钢板,其中,也可以在所述表面上形成热浸镀锌层。

18、[7]根据上述[6]所述的冷轧钢板,其中,所述热浸镀锌层也可以是合金化热浸镀锌层。

19、[8]本发明的另一方案涉及一种冷轧钢板的制造方法,其中,具备以下工序:热轧工序,其在根据需要将铸造板坯加热后,以最终阶段中的轧制温度ft为960℃以下、所述最终阶段中的压下率为10%以上、且所述最终阶段中的摩擦系数μ为0.15以上的条件进行热轧,从而得到热轧钢板,所述铸造板坯所具有的化学组成以质量%计,含有c:0.140%以上且0.400%以下、si:0.35%以上且1.50%以下、mn:1.30%以上且3.50%以下、p:0%以上且0.100%以下、s:0%以上且0.010%以下、al:0%以上且0.100%以下、n:0%以上且0.0100%以下、ti:0%以上且0.050%以下、nb:0%以上且0.050%以下、v:0%以上且0.50%以下、cu:0%以上且1.00%以下、ni:0%以上且1.00%以下、cr:0%以上且1.00%以下、mo:0%以上且0.50%以下、b:0%以上且0.0100%以下、ca:0%以上且0.010%以下、mg:0%以上且0.0100%以下、rem:0%以上且0.050%以下及bi:0%以上且0.050%以下,剩余部分包括fe及杂质;卷取工序,其将所述热轧钢板冷却到560℃以上且650℃以下的卷取温度,在所述卷取温度下进行卷取;冷轧工序,其对所述卷取工序后的所述热轧钢板以累积压下率为60%以下的条件进行冷轧,从而形成冷轧钢板;退火工序,其以到750℃的平均加热速度达到3.0℃/秒以上的方式,将所述冷轧钢板加热到820℃以上的均热温度,并在所述均热温度下保持;退火后冷却工序,其以700~600℃的温度区域及450~350℃的温度区域的平均冷却速度均达到5.0℃/秒以上的方式,将所述退火工序后的所述冷轧钢板冷却到50℃以上且250℃以下;以及回火工序,其将所述退火后冷却工序后的所述冷轧钢板在200℃以上且350℃以下保持1秒以上;从所述热轧工序结束在10小时以内,使所述热轧工序后的所述热轧钢板温度达到直至500℃以下。

20、[9]根据上述[8]所述的冷轧钢板的制造方法,其中,所述铸造板坯的所述化学组成以质量%计,也可以含有选自ti:0.001%以上且0.050%以下、nb:0.001%以上且0.050%以下、v:0.01%以上且0.50%以下、cu:0.01%以上且1.00%以下、ni:0.01%以上且1.00%以下、cr:0.01%以上且1.00%以下、mo:0.01%以上且0.50%以下、b:0.0001%以上且0.0100%以下、ca:0.0001%以上且0.010%以下、mg:0.0001%以上且0.0100%以下、rem:0.0005%以上且0.050%以下及bi:0.0005%以上且0.050%以下中的1种或两种以上。

21、[10]根据上述[8]或[9]所述的冷轧钢板的制造方法,其中,在所述退火后冷却工序中,所述冷轧钢板也可以以温度超过425℃且低于600℃的状态浸渍于镀浴中,从而在表面形成热浸镀锌层。

22、[11]根据上述[10]所述的冷轧钢板的制造方法,其中,也可以在所述退火后冷却工序中进行合金化处理,使所述热浸镀锌层合金化。

23、发明效果

24、根据本发明的上述方案,能够提供高强度、且均匀拉伸率、弯曲性、耐氢脆特性优异的冷轧钢板及其制造方法。

- 还没有人留言评论。精彩留言会获得点赞!