铝合金、由铝合金制成的部件和制造由铝合金制成的部件的方法与流程

铝合金、由铝合金制成的部件和制造由铝合金制成的部件的方法

1.本发明涉及用于压铸

(diecasting)

的铝合金

、

压铸铝合金部件和用于制造铝合金部件的压铸方法

。

2.压铸是连续生产例如用于机动车辆等部件的经济方法

。

在用于机动车辆的结构部件的情况下,一方面需要低重量和低单位成本,而另一方面对于材料的延展性和成品部件的能量吸收能力存在高要求

。

成品部件的能量吸收能力对于在碰撞事件中变形的部件特别重要

。

适用于此目的的铝合金也称为碰撞合金

。

此外,该材料应该是可靠地可加工的,并且允许高的连续生产品质,同时具有最低可能的模具收缩和最低可能的铸造结构部件的再加工

。

3.由于部件和功能集成,汽车工业的结构部件正逐渐变得越来越大和越来越复杂

。

省去这些薄壁但大面积的部件的热处理和可能的矫直工艺为汽车生产带来显著的成本优势

。

该优势特别适用于混合动力和电动车辆的电池盒

。

电池盒集成到车辆的支撑结构中,并且在碰撞的情况下必须分担负载

。

4.因此,寻求一种铝铸造合金,其适合于制造汽车工业的结构部件,其应该使用压铸工艺具有良好的碰撞性能

。

5.根据本发明,该目的通过根据权利要求1的铝-硅铸造合金实现,其除了至少

88

重量%的铝之外,还包含以下合金成分:

[0006][0007]

优选地,铝-硅铸造合金的硅含量为

7.0

重量%至

8.5

重量%,特别优选为

7.5

重量%至

8.5

重量%

。

[0008]

优选地,合金包含以下合金组分中的一种或多种:

[0009]

锶

0.01

重量%至

0.02

重量%

[0010]

钛

0.04

重量%至

0.15

重量%

[0011]

其它合金组分可以是

[0012]

铁至多

0.2

重量%,

[0013]

铜至多

0.5

重量%,优选至多

0.2

重量%的和

/

或

[0014]

钼和

/

或锆,总共至多

0.25

重量%

。

[0015]

优选地,镁含量不超过

0.01

重量%

。

[0016]

此外,铝-硅铸造合金可含有至多

0.15

重量%的铪

、

铈

、

镧和

/

或其它稀土元素

。

[0017]

剩余部分分别是铝和通常伴随的元素

。

[0018]

根据本发明的铝-硅铸造合金

alsi8/nmn

适合于通过压铸生产具有良好碰撞性能

的结构部件,例如用于汽车工业

。

用根据本发明的铝-硅铸造合金生产的部件在压铸工艺之后不需要任何热处理以实现高延展性和高能量吸收能力

。

由根据本发明的铝-硅铸造合金制成的压铸部件表现出良好的折叠性能,因此可用作碰撞相关部件

。

[0019]

先前已知的用于具有良好碰撞性能的部件的铸造合金要么需要热处理,例如固溶退火

(

参见

din en 1706en-ac-43500)

,要么难以通过压铸铸造

(

参见

din en 1706en-ac-51500,almg5si2mn)。

由于其硅含量,根据本发明的铝-硅铸造合金

alsi8znmn

可以以压铸良好地铸造

。

流动性

、

模具填充性和脱模性与连续生产中使用的

en-ac-43500

和

alsi9mn

材料相当

。

[0020]

在铸造之后需要固溶退火的压铸合金通常借助于真空铸造

(

即借助于真空压铸工艺

)

来铸造,因为经典压铸机存在气泡形成的风险

(

气泡风险

)

,使得它们不适合于固溶退火

。

[0021]

标准碰撞合金是需要固溶退火的合金,因此不在“经典”压铸机上铸造

。

[0022]

根据本发明的铝-硅铸造合金甚至在没有固溶退火的情况下就材料的延展性和成品部件的能量吸收能力而言实现了所需的性能,使得通过根据本发明的铝-硅铸造合金生产的结构部件可以供应到它们的最终用途,例如作为车辆的部件,而不必在压铸和安装在车辆中之间对部件进行固溶退火

。

[0023]

根据本发明的铝-硅铸造合金由于其非常低的铁和锰含量而具有非常高的延展性,并且表现出大于

60

°

的弯曲角

。

[0024]

如果根据本发明的铝-硅铸造合金根据优选的变体含有至少

0.05

重量%的钼,则屈服强度rp0.2

和断裂伸长率a由于铝-硅体系中的锌

、

钛和钼的固溶强化而增加

。

[0025]

锰和铬用于确保部件离开压铸模具的脱模性,尽管硅和铁含量低

。

[0026]

将镁含量限制到最大

0.05

重量%,优选最大

0.01

重量%也已证明是有利的

。

[0027]

根据本发明,还提出了一种用于生产结构部件,特别是用于机动车辆的结构部件的方法,其特征在于,该结构部件是使用根据本发明的铝-硅铸造合金,优选是以压铸工艺铸造的

。

[0028]

优选地,在铸造之前将模具回火至

105℃

至

290℃

的温度,并且根据本发明的铝-硅铸造合金的熔体优选地在即将铸造之前具有

690℃

至

725℃

的温度

。

这意味着熔体比使用例如铝-硅铸造合金

alsi10mnmg

的常规压铸工艺热约

10℃

至

20℃。

另一方面,直至这一点,铸模比通常的冷一些

。

[0029]

优选地,在压铸和部件的最终使用之间不进行固溶退火

。

尽管为了提高能量吸收能力,在碰撞事件中变形的常规部件中需要固溶退火,但是由根据本发明的铝-硅铸造合金制成的部件不需要固溶退火,相反,固溶退火可能会使性能变差

。

因此,由根据本发明的铝-硅铸造合金制造部件更经济并且获得的性能更好

。

[0030]

根据本发明,还提出了由根据本发明的铝-硅铸造合金制成的部件,特别是优选用于机动车辆的结构部件

。

该结构部件优选地是用于混合动力车辆或纯电动车辆的电池壳体

。

部件优选不进行固溶退火

。

[0031]

利用根据本发明的铝-硅铸造合金和由其制成的结构部件,可以实现以下优点:

[0032]-根据本发明的铝-硅铸造合金是具有良好可铸造性

、

模具填充性和流动性的压铸合金

。

[0033]-根据本发明的铝-硅铸造合金在不对铸件进行热处理的情况下具有高延展性

。

[0034]-根据本发明的铝-硅铸造合金适合于结构部件的压铸生产

。

[0035]-根据本发明的铝-硅铸造合金的非常高的延展性和高的能量吸收能力允许其用于与碰撞相关的部件

。

[0036]-根据本发明的铝-硅铸造合金适合于结构部件,特别是用于电动车辆和混合动力车辆的电池壳体的压铸

。

[0037]-根据本发明的铝-硅铸造合金由于其高流动性和在压铸中的低的粘附倾向而适合于注塑重量

》25kg

的大型部件的压铸

。

[0038]-根据本发明的铝-硅铸造合金可作为

alsi

合金体系直接转移到现有的压铸工艺中

。

[0039]-由于

al-si

体系中

mn、cr

和

mo

的组合,根据本发明的铝-硅铸造合金在压铸模具中具有低的粘附倾向

。

[0040]-由根据本发明的铝-硅铸造合金制成的压铸部件适用于工业连接工艺,特别是也适用于自冲铆接,也适用于板材,型材

(profiles)

和其它材料

。

[0041]

实施例和测试结果

[0042]

根据本发明的示例性铝-硅铸造合金反映在下表中:

[0043]

表1:根据本发明的合金

alsi8znmn

的主要合金范围

[0044][0045]

表

2(

在附录中

)

列出了各种材料及其性能

。

[0046]

制造材料并浇铸成用于圆形拉伸棒的重力压铸样品

。

拉伸棒用于确定机械

(

机械

)

性能以及弯曲角

。

所有结果均针对在f条件

(

铸造时条件,无热处理

)

下单独铸造的永久模具样品

。

在测试中改变圆形支架中合金的元素以量化它们的影响

。

表2表明,与现有材料相比,新开发材料的弯曲角几乎加倍

。

灰色突出显示的两种材料用于更广泛的压铸测试和碰撞测试

。

[0047]

对于压铸测试,生产

240kg

表

2(

见附录

)

中斜体字所示的两种材料中的每一种,并铸造成型材形式的结构部件

。

压铸测试显示出非常好的可铸性以及合金的低铁和锰含量和良好的机械性能

。

在落塔试验台上通过的碰撞测试中,确定型材的第一折叠保持无裂纹

5ms。

要求结构部件保持无裂纹至少

3.5ms。

[0048]

压铸测试伴随着永久模具测试,以测定缺口冲击强度作为部件的能量吸收行为的量度

。

值得注意的是,与条件f下的常规铝压铸合金相比,测试合金的缺口冲击强度可增加四倍以上

。

由这些合金制成的部件不需要任何热处理

。

由这些材料制成的部件不需要热处理

。

[0049]

表3:以上两种测试合金

(

参见表

2)

和以下常规铝压铸合金的冲击强度与机械性能的比较:

[0050]

alsi8znmnmo(cr,fe)

[0051][0052]

alsi8znmnmo(zr)

[0053][0054]

常规铝压铸合金

[0055][0056]

样品结构部件的压铸测试表明,表2中斜体字所示的两种材料都达到了约

105mpa

的屈服强度

。

通过添加锌

(zn)

和钛

(ti)

,可以进一步提高屈服强度

。

发现

ti

对重力压铸中的固溶强化具有显著的影响,而

zn

对其具有较小的影响

。

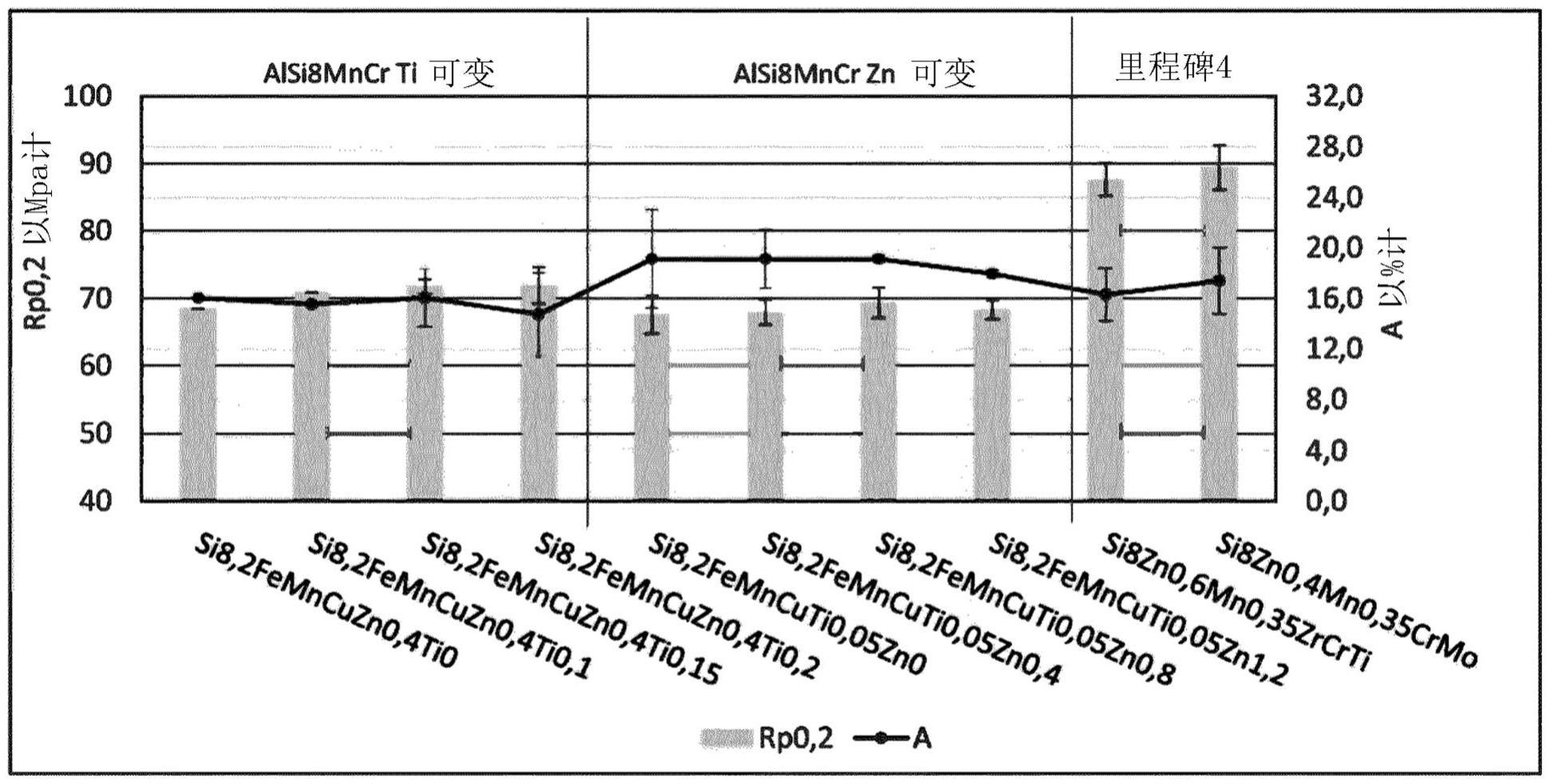

[0057]

图1显示了具有不同锌和钛含量的8种研究合金的屈服强度rp0.2

和断裂伸长率a,其中两种新开发的变体命名为里程碑

4。

里程碑4旨在提高屈服强度并保持断裂伸长率

》14

%,同时限制使用包晶元素以避免形成不期望的金属间相

。

图2中的“里程碑

4”结果令人惊讶地表明,可以用两种材料实现这些目标

。

[0058]

图1中的“里程碑

4”材料的分析列于表

4(

附录

)

中,并按照

alsi8zn0.6mn0.35zr

和

alsi8zn0.4mn0.35cr

的顺序命名

。

该合金在没有热处理的重力压铸中已经具有非常高的延展性

。

经验表明,在压铸中强度显著增加,而断裂伸长率保持大致恒定,使得它们适合作为用于结构部件,特别是用于具有碰撞性能的电动车辆的电池盒的天然延性铸造合金

。

[0059]

[0060]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1