铁液制造方法与流程

本发明涉及铁液制造方法。本技术基于2021年9月30日在日本技术的特愿2021-161078号而主张优先权,并将其内容援引于此。

背景技术:

1、采用高炉法制造的铁液由于将铁矿石用焦炭进行还原来制造,因此co2产生量多。作为实现削减co2排出量的手段,有下述方法:用电炉将含铁废料、还原铁等固体铁源进行熔解来制造铁液,然后利用现有的以转炉为中心的炼钢工序来制造钢水。目前为止,提出了使用各种铁源用电炉制造铁液的方法(专利文献1~5)。

2、另一方面,在转炉中产生的炉渣中含有相当量的氧化铁和磷酸,提出了将它们还原和回收并转化为铁源、磷制品的方法(专利文献6~8)。

3、在专利文献9中公开了一种伴有炉渣还原的固体铁源的熔解方法,其特征在于,将固体铁源装入收容有种熔液(hot heel)的电炉内,从固体铁源的堆积部上方装入熔融状态或高温的固化状态的炼钢炉渣,采用直流或交流电弧加热将固体铁源部分熔解后,在熔池中投入作为还原材料的碳材和包含sio2和al2o3中的至少一者作为成分的成分调整用助熔剂,在将炉渣进行还原的同时在熔解的铁水中进行加碳,从出铁孔以残留种熔液的方式排出铁液后,从出渣孔排出还原炉渣。

4、采用专利文献9中记载的方法,在电炉中,将从熔融炉渣中分离的包含磷的高磷铁液回收,与此同时将作为炼钢炉渣的熔融炉渣还原和改性,将相当于高炉炉渣的高品质的还原炉渣回收。该还原炉渣与还原前相比,feo和p2o5的浓度低,因此能够再循环为水泥原料和陶瓷制品。

5、进而,对于从上述电炉中回收的高磷铁液,在浇包中实施脱磷处理,将铁液中的磷氧化并转移至炉渣中。由此,将高磷铁液分离为高磷酸炉渣和低磷铁液。高磷酸炉渣能够作为磷酸肥料和磷酸原料来制品化。另外,低磷铁液被再循环至炼钢工序,在与高炉铁液进行混合的基础上被投入转炉。

6、现有技术文献

7、专利文献

8、专利文献1:国际公开wo1999/011826号

9、专利文献2:日本特开2011-80143号公报

10、专利文献3:日本特开2017-57431号公报

11、专利文献4:日本特开2018-193574号公报

12、专利文献5:国际公开wo2018/110171号

13、专利文献6:日本特开2015-140294号公报

14、专利文献7:国际公开wo2014/003123号

15、专利文献8:日本特开2017-128747号公报

16、专利文献9:日本特开2021-134386号公报

技术实现思路

1、发明所要解决的课题

2、在专利文献1和专利文献3中记载了将还原铁作为原料,在专利文献2中记载了将含铁废料作为原料,在专利文献4中记载了将含铁废料和含铁粉尘作为原料,分别投入电炉中来得到铁液的方法。另外,在专利文献5中对于能够直接装入熔融炉渣的电炉进行了记载。虽然各个装入方法或还原方法存在差异,但为了应对原料情况的变化、使炉渣这样的副产物的再循环变得容易,需要在一个电炉中供给各种各样的原料、高效连续地制造铁液的方法。因此,对于炉盖,需要用于供给各种原料的足够的空间。

3、在专利文献9中,将在电炉中将固体铁源进行熔解而制造的铁液和在高炉中制造的铁液以1比1的比例供给至炼钢工序,制造钢水。为了大幅削减炼铁中的co2产生,中止高炉法的使用是重要的。但是,如果想要使用专利文献9中记载的方法来替代高炉铁液,则要求大的电炉容量。即使想要增大电炉的电源容量,在交流电炉中由于电极尺寸的制造极限而导致在电力容量上存在极限,也难以扩大规模。另外,在倾动式电炉中,由于反复进行通电和断电,因此生产率降低(专利文献9)。

4、本发明的课题在于提供通过代替高炉而使用固定式直流电炉从而能够大幅削减炼铁中的co2产生、高效连续地制造铁液的铁液制造方法。

5、用于解决课题的手段

6、即,本发明的主旨如下所述。

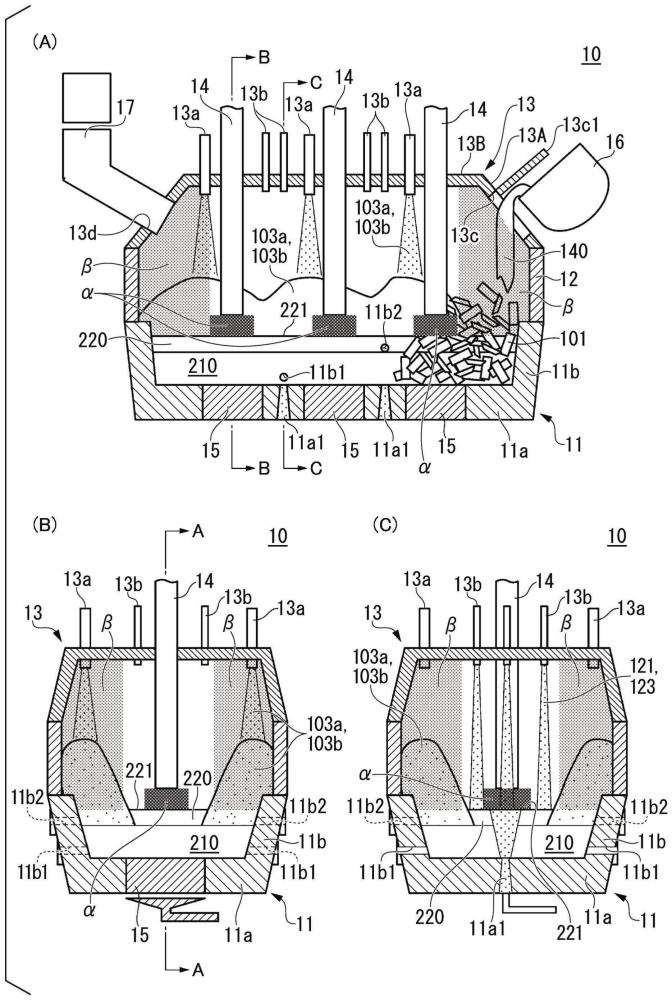

7、(1)本发明的一个方案为铁液制造方法,其使用了固定式直流电炉,其中,在将在炉内、炉渣浴面与从炉盖插入的上部电极的下端之间的高度位置处的距离上述上部电极的外周的水平方向间隔距离为上述上部电极的直径的0.5倍以内的空间定义为上部电极对置空间,将在上述炉内、上述炉渣浴面的高度位置之上的高度位置处的距离炉壁的内壁面的水平方向间隔距离为上述炉壁与上述上部电极对置空间的最短距离以内的空间定义为炉内周壁空间时,在上述炉内周壁空间中存在固体铁源的状态下、并且在上述上部电极对置空间中不存在上述固体铁源的状态下,将副原料供给至上述固定式直流电炉中,将以质量%计c浓度为2~4%、温度为1400℃~1550℃的铁液从出铁孔放出。

8、(2)根据上述(1)所述的铁液制造方法,其中,上述炉内周壁空间中的上述固体铁源的顶部也可以存在于比上述上部电极的下端更高的位置。

9、(3)根据上述(1)或(2)所述的铁液制造方法,其也可以沿着上述炉内周壁空间的全周而存在上述固体铁源。

10、(4)根据上述(1)~(3)中任一项所述的铁液制造方法,其中,上述固定式直流电炉也可以具有二个以上的上述上部电极和在上述固定式直流电炉的底部的耐火物内设置的二个以上的下部电极,在俯视上述固定式直流电炉时,上述二个以上的下部电极设置在与上述二个以上的上部电极相对应的位置

11、(5)根据上述(1)~(4)中任一项所述的铁液制造方法,其也可以将用于供给上述固体铁源的供给口或固体铁源供给管配置在上述炉内周壁空间之上。

12、(6)根据上述(5)所述的铁液制造方法,其也可以将用于供给上述固体铁源的供给口配置在上述炉内周壁空间之上,从上述供给口,使用装载有上述固体铁源的固体铁源装入器具来供给上述固体铁源。

13、(7)根据上述(1)~(6)中任一项所述的铁液制造方法,其中,上述固体铁源也可以为含铁废料、还原铁和含铁粉尘中的至少一种。

14、(8)根据上述(1)~(7)中任一项所述的铁液制造方法,其中,上述固体铁源也可以至少包含还原铁,上述还原铁是通过使用氢气、天然气和co气体中的至少一种将铁矿石进行还原而制成c浓度为0~4质量%的还原铁,上述还原铁为dri或hbi。

15、(9)根据上述(1)~(8)中任一项所述的铁液制造方法,其中,上述副原料也可以为碳材和成分调整用助熔剂中的至少一种。

16、(10)根据上述(9)所述的铁液制造方法,其中,上述副原料也可以为粒径为0.5mm~10mm的碳材,将上述碳材从上述上部电极的周边的多个部位供给至在上述上部电极对置空间中形成的上述炉渣浴面。

17、(11)根据上述(1)~(10)中任一项所述的铁液制造方法,其也可以将炼钢炉渣供给至上述固定式直流电炉中。

18、(12)根据上述(11)所述的铁液制造方法,其中,作为上述炼钢炉渣,也可以使用转炉炉渣、铁液脱硫炉渣、二次精炼炉渣和脱磷炉渣中的至少一种炉渣,将上述炼钢炉渣以熔融状态供给至在上述炉内周壁空间中存在的上述固体铁源。

19、(13)根据上述(1)~(12)中任一项所述的铁液制造方法,其也可以在上述固定式直流电炉的底部处的与上述上部电极的正下方相距1m以上的水平距离的位置处设置流量可变型的具有小径圆或扁平的气体流路的一个或多个底吹风口,从上述一个或多个底吹风口,将以每一个计最大为200nm3/h的不活泼气体吹入上述固定式直流电炉的内部。

20、(14)根据上述(1)~(13)中任一项所述的铁液制造方法,其也可以将以质量%计t.fe浓度为(全铁浓度)5%以下、cao/sio2浓度比为1.0~1.3、al2o3浓度为8~20%的电炉炉渣从出渣孔排出。

21、(15)根据上述(1)~(14)中任一项所述的铁液制造方法,其在上述铁液的p浓度比0.15%高的情况下,也可以实施采用浇包脱磷精炼的脱磷处理直至上述铁液的p浓度成为0.15%以下。

22、发明的效果

23、根据本发明,通过代替高炉而使用固定式直流电炉从而能够大幅削减炼铁中的co2产生,高效连续地制造铁液。

- 还没有人留言评论。精彩留言会获得点赞!