有序布料的金刚石颗粒布料装置的制作方法

本发明涉及一种金刚石工具制作领域备,尤其是指一种有序布料且均匀的金刚石颗粒布料装置。

背景技术:

1、金刚石刀具具有切削速度高、切削精度高、转动惯量小等特点;能有效降低产品崩边、缺口、裂角等现象的发生;金刚石颗粒分布不均匀及刀具的孔隙率较大等缺陷容易造成刀具的切削性能不稳定,加工精度低下,出现崩刃、断裂等失效现象;现有烧结法制造超薄金刚石刀具的过程中,粉末物料的混合、称料、装料及摊料等过程均通过人工手工完成,由于人工手工操作的不稳定性,直接导致布料过程中混合物料无法在模具中实现均匀性和一致性分布,特别是现有金刚石颗粒布料是采用一平板上设置有多个容置金刚石颗粒且有序排列的容置槽,操作者将金刚石颗粒铺撒在平板的容置槽内,并振动平板使得每一容置槽都容置有金刚石颗粒,再将多余的金刚石颗粒扫除,金刚石颗粒可按照有序排列的容置槽进行有序排列,并将有序排列的金刚石颗粒均匀分布在金刚石基体层上,完成金刚石刀具中金刚石颗粒有序均匀排列;但是,这个金刚石颗粒布料方法比较繁琐,而且操作者反复布料操作容易出现存在部分漏布料和部分多余布料的问题,工作效率低,且布料效果不佳、不均匀。

2、有鉴于此,本发明人针对上述金刚石颗粒布料装置和布料方法上未臻完善所导致的诸多缺失及不便,而深入构思,且积极研究改良试做而开发设计出本案。

技术实现思路

1、本发明的目的在于提供一种有序布料的金刚石颗粒布料装置,利用金刚石颗粒布料装置自动化有序排列金刚石颗粒,更布料均匀、提高工作效率。

2、为了达成上述目的,本发明的解决方案是:

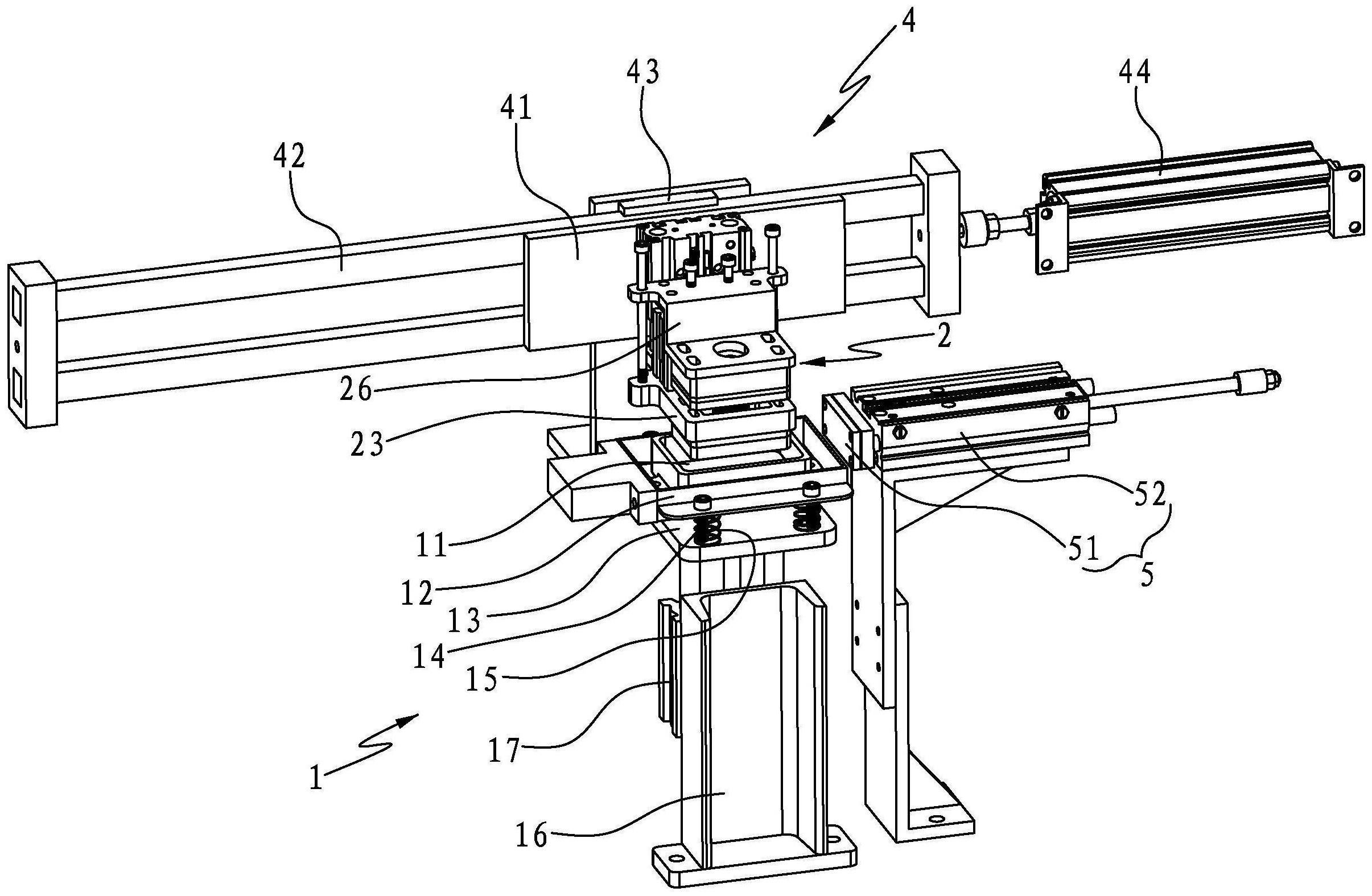

3、一种有序布料的金刚石颗粒布料装置,其包括有盛放金刚石颗粒的料盘、金刚石颗粒布料机构和驱动金刚石颗粒布料机构往返运动于料盘上方的第一驱动气缸,所述金刚石颗粒布料机构具有排列锁固板、多个针管和为针管提供负压气体的负压机构;所述排列锁固板设置有多个有序排列且可固定针管的固定孔,所述针管具有可吸取金刚石颗粒的针头和与负压气体连通的针管端头;所述第一驱动气缸驱动金刚石颗粒布料机构向料盘运动,所述针头接触金刚石颗粒或没入金刚石颗粒中,并接通负压气体进而使得针头吸取金刚石颗粒。

4、所述第一驱动气缸具有第一气缸座和第一气缸推杆,所述第一气缸座固设于一侧板上,所述第一气缸推杆一端固设于一固定板上,所述金刚石颗粒布料机构设置于固定板上。

5、所述排列锁固板设置于所述固定板上方,所述固定板的下方设置有针管盖板,所述固定板上设置有供针管穿过的矩形通孔,所述针管盖板上设置有多个供每一针管穿过的穿孔。

6、所述固定板和所述针管盖板之间夹设有夹板,所述夹板设置有与矩形通孔对应的矩形穿孔。

7、所述金刚石颗粒布料机构还具有固定架,所述固定架具有第一横板、第二横板和连接第一横板和第二横板的第一竖板;所述排列锁固板设置于第一横板下方,所述第一横板和排列锁固板之间夹设有通气夹板和通气隔板,所述第一横板上设置有组装负压机构的组装孔,所述通气夹板上设置有通气腔室,所述通气隔板上设置有多个与针管一一对应且与通气腔室连通的通气孔。

8、所述固定板和固定架之间设置有第二驱动气缸,所述第二驱动气缸为具有第二气缸座和第二气缸推杆,所述第二气缸座固设于第二横板底面,所述第二气缸推杆一端固设于固定板的顶面。

9、所述金刚石颗粒布料装置还包括有一清扫机构,所述清扫机构具有一毛刷和一推动毛刷往返运动的第三驱动气缸,所述第三驱动气缸驱动毛刷往返清扫针管盖板底面将粘附于针管盖板底面的多余金刚石颗粒扫落入料盘内。

10、所述第二横板的两端分别设置有第一限位孔,所述固定板对应两第一限位孔设置有第二限位孔,两限位螺栓分别穿过两第一限位孔锁固于两第二限位孔内。

11、所述负压机构具有锁固于组装孔内的通气管。

12、所述金刚石颗粒布料装置还包括有一驱动金刚石颗粒布料机构横向移动将金刚石颗粒有序铺设在金刚石基体层上的横向移动机构,所述横向移动机构具有横向滑杆、设置于侧板一侧的滑块和推动金刚石颗粒布料机构横向往返运动的第五驱动气缸。

13、所述针头的管径小于金刚石颗粒的粒径。

14、所述料盘包括有盛放金刚石颗粒的内盘和套置于内盘外围的外盘;所述内盘的两端外壁设置有翼片,所述翼片上设置有锁孔;所述外盘的底板对应所述锁孔设置有螺孔,通过两螺栓穿过锁孔锁固于螺孔内将内盘锁固在外盘中。

15、所述外盘的下方设置有振动器;所述外盘的两侧外壁分别设置有延长片,所述延长片设置有贯穿孔;所述外盘下方平行设置有一振动板,所述振动板对应贯穿孔设置有锁固孔,所述外盘通过导向螺栓穿过贯穿孔锁设于锁固孔与振动板锁固在一起,且所述导向螺栓套设有弹簧,所述弹簧一端抵顶外盘的底面,另一端抵顶振动板的顶面。

16、所述料盘还包括有一支撑座,所述支撑座和外盘之间设置有驱动外盘上下运动的第四驱动气缸,所述第四驱动气缸具有具有固定于支撑座侧面的第四气缸座和连接于振动板底面的第四气缸推杆。

17、一种金刚石刀具的制备方法,其特征在于,具有以下步骤:

18、①预先制备金刚石基体层和金刚石颗粒;

19、②在金刚石颗粒布料机构上按照排列锁固板上有序排列的固定孔组装针管;

20、③推动金刚石颗粒布料机构向料盘运动至针头接触金刚石颗粒或针头没入金刚石颗粒中;

21、④针管接通负压气体,利用负压原理,针头吸取金刚石颗粒;

22、⑤推动金刚石颗粒布料机构向金刚石基体层运动至针管有序排列于金刚石基体层上方,切断负压气体,金刚石颗粒有序铺设在金刚石基体层上;

23、⑥烧结制成金刚石刀具。

24、在步骤④中,金刚石颗粒布料机构上设置有供针管穿过的针管盖板;推动针管向下运动带动针头伸出针管盖板外,并接通负压气体吸取金刚石颗粒;且在针头吸取金刚石颗粒后,推动针管向上运动带动吸附在针头上的金刚石颗粒没入针管盖板内。

25、在步骤④之后还具有清扫步骤,推动毛刷清扫粘附在针管盖板底面的多余金刚石颗粒并将金刚石颗粒扫落入料盘内。

26、所述金刚石颗粒的粒径大于所述针头的管径;且所述金刚石颗粒的粒径小于穿孔的孔径。

27、在步骤⑤中,推动针管上下运动,针头位于金刚石基体层上方,并将金刚石颗粒有序排列布设在基体层上;或者针头没入金刚石基体层内,将金刚石颗粒有序排列且完全没入金刚石基体层内;或者针头抵顶金刚石基体层上,将金刚石颗粒半嵌入金刚石基体层上。

28、在步骤①中,所述金刚石颗粒盛放在料盘内,所述料盘包括有盛放金刚石颗粒的内盘和套置于内盘外围的外盘;且所述料盘下方设置有振动器和升降机构。

29、采用上述结构后,本发明有序布料的金刚石颗粒布料装置及金刚石刀具的制备方法,相对于现有技术的有益效果在于:本发明可驱动第一驱动气缸推动金刚石颗粒布料机构向料盘运动,所述针头接触金刚石颗粒或没入金刚石颗粒中,并接通负压气体进而使得针头吸取金刚石颗粒;再将吸取有金刚石颗粒的金刚石颗粒布料机构移动至金刚石基体层上方,并切断负压气体,金刚石颗粒有序铺设在金刚石基体层上;本发明可自动化将金刚石颗粒均匀地布置在金刚石基体层上,可提高工作效率且节省人工成本;而且每一针管吸取一颗金刚石颗粒,避免金刚石颗粒出现布料堆积或布料漏空,提高金刚石颗粒分布更均匀,且可降低生产成本;而且,可以更换排列锁固板来进行不同的金刚石颗粒布料排序,例如,矩阵排列、圆周排列等不同排序的金刚石颗粒布料顺序;即要在金刚石基体层上矩阵排列金刚石颗粒时,就在排列锁固板上设置有呈矩阵排列的固定孔,进而针管按照矩阵排列的固定孔进行组装,从而进行矩阵排列布料金刚石颗粒,方便实现不同有序布料方式。

- 还没有人留言评论。精彩留言会获得点赞!