金属表面氧化膜的制备方法

本发明涉及金属表面处理,尤其涉及一种金属表面氧化膜的制备方法。

背景技术:

1、在航空航天、汽车和能源领域,金属部件微动或滑动接触的磨损仍然是一个主要的工业问题。与摩擦磨损相关的能源损失,占全球能源消耗的20%以上,估计每年的成本超过2.5万亿欧元,而应用最为广泛的金属结构材料则首当其冲。在不加入润滑介质的前提下,使金属材料在摩擦过程中产生持续润滑效应,成为解决其抗磨问题的热点和重要途径。利用润滑性摩擦氧化层的形成来提升材料的减摩耐磨性能,可以推广在轴承衬套、高速列车轮/轨、气缸衬套等高端装备关键零部件高可靠、长寿命服役上的应用。

2、目前,自润滑已受到材料摩擦领域研究人员的广泛关注,他们通过新材料研发或合金化设计使材料在摩擦过程中经历物理、化学反应和微结构演化,从而起到降低摩擦系数和磨损量的润滑效果。但是,不管是依靠材料换代还是成分设计都面临着时效和成本上的巨大挑战。比如,采用激光沉积在金属表面添加铝和镍来促进金属表面与氧的反应也可形成氧化膜,但是需要额外添加粉末并且粉末的配比要求高、不易控制。又如采用超音速微粒轰击在金属表面制备纳米晶可以提高氧化速率实现快速形成氧化膜的目标,然而因其属于单一的强塑性变形方法,不能更好地控制生成梯度结构提高氧化膜的稳定性,并且纳米晶与纳米层片相比,纳米层片更易形成纳米氧化物颗粒,颗粒尺度更小。现有技术还采用磁控溅射或化学沉积镀膜等方法直接在表面预制氧化物,但是一方面会改变原始材料的组分、影响力学性能或其它使用性能。另一方面,磁控溅射或化学沉积的方法在表面制备的氧化物与基体结合力较弱,在服役过程中极易在界面位置产生裂纹。由此可知,目前,在金属表面处理领域中,能够有效降低时效和成本并且提高自润滑层结构的稳定性和耐磨性的方法需要深入研究。

技术实现思路

1、本发明的目的在于解决背景技术中的至少一个技术问题,提供一种金属表面氧化膜的制备方法。

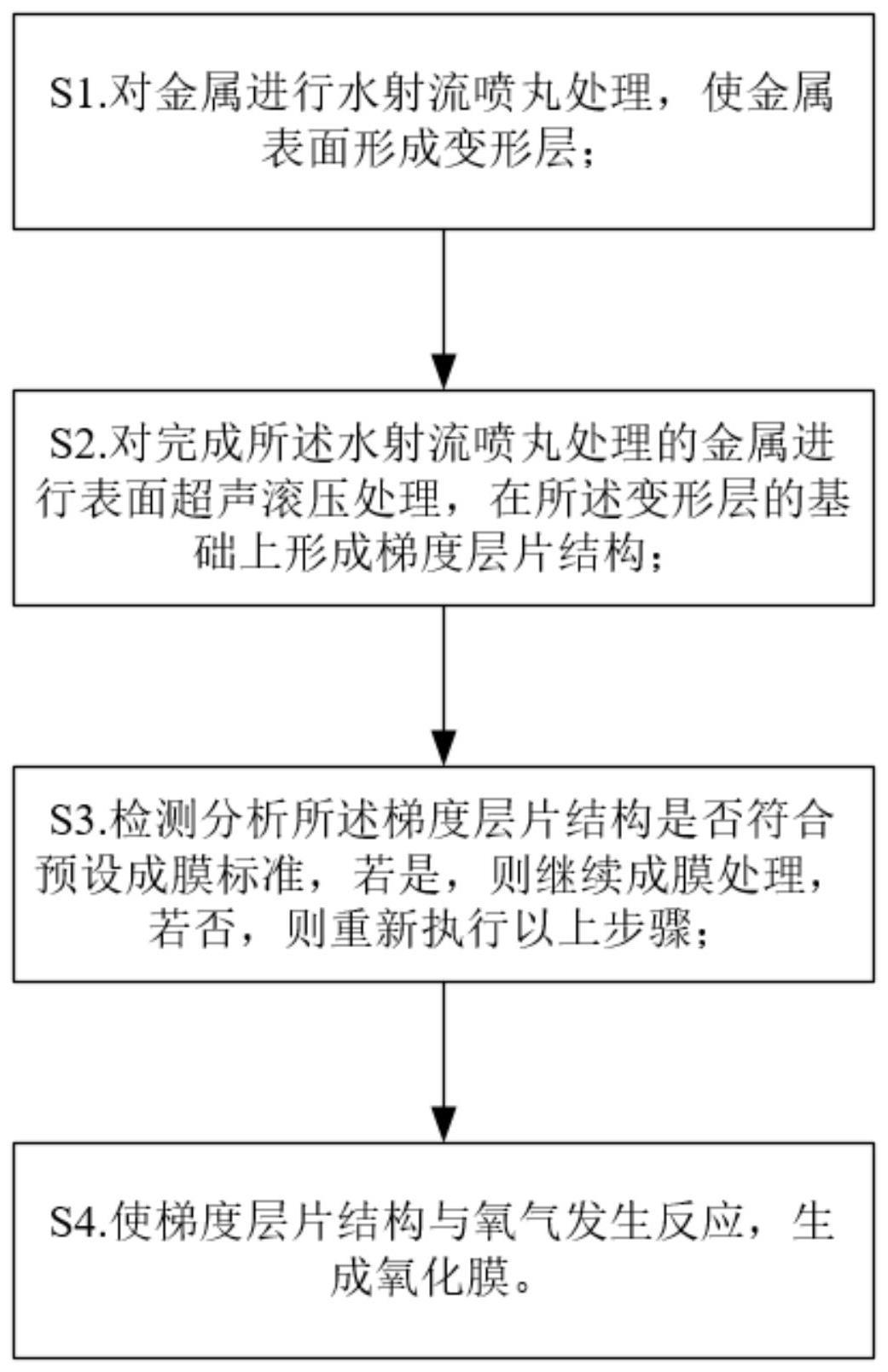

2、为实现上述目的,本发明提供一种金属表面氧化膜的制备方法,包括:

3、对金属进行水射流喷丸处理,使金属表面形成变形层;

4、对完成所述水射流喷丸处理的金属进行表面超声滚压处理,在所述变形层的基础上形成梯度层片结构;

5、检测分析所述梯度层片结构是否符合预设成膜标准,若是,则继续成膜处理,若否,则重新执行以上步骤;

6、使梯度层片结构与氧气发生反应,生成氧化膜。

7、根据本发明的一个方面,所述梯度层片结构包括纳米层片、支承所述纳米层片的马氏体层片以及支承所述马氏体层片的基体粗晶。

8、根据本发明的一个方面,所述预设成膜标准包括:

9、所述梯度层片结构中无裂纹;

10、所述纳米层片的尺度处于阈值范围内;

11、所述纳米层片的厚度处于阈值范围内。

12、根据本发明的一个方面,所述纳米层片的尺度≤10nm。

13、根据本发明的一个方面,所述纳米层片的厚度≤1μm。

14、根据本发明的一个方面,所述水射流喷丸的工艺参数包括:喷丸角90°,靶距6-15mm,水压80-160mpa,喷嘴线速度400-800mm/min,射流磨料为钢丸。

15、根据本发明的一个方面,所述表面超声滚压的工艺参数包括:静压力0.1-0.2mpa,频率20-30khz,进给量0.02-0.1mm、滚压次数4-10次。

16、根据本发明的一个方面,采用透射电镜检测分析所述梯度层片结构是否符合预设成膜标准。

17、根据本发明的一个方面,所述氧化膜的厚度小于1μm。

18、根据本发明的一个方面,所述氧化膜由铁基纳米氧化物颗粒组成。

19、根据本发明的一个方案,将高强度调质钢固定在高压水射流喷丸强化机上,完成水射流喷丸工艺,能够形成表面完整性较好,且具有大厚度的变形层。

20、根据本发明的一个方案,将完成水射流喷丸的高强度调质钢夹持在表面超声滚压机上完成表面超声滚压工艺,能够在所形成的大厚度的变形层基础上,继续通过多道次超声滚压在调质钢表面形成梯度层片结构。

21、根据本发明的一个方案,经过复合表面形变强化工艺(水射流喷丸和表面超声滚压)处理后的高强度调质钢可直接用于干滑动摩擦或微动摩擦工况,在摩擦过程中,其摩擦表面可与空气中的氧原位发生反应,最表面的纳米层片转变为具有润滑作用的氧化膜。

22、根据本发明的方案,本发明的方法为采用高压水射流+超声波滚压的复合表面形变强化工艺,在调质钢表层构筑特殊的梯度层片结构,梯度层片结构的表面是超细化和碎化后的纳米层片,超细化和碎化后的纳米层片可促进摩擦氧化反应的发生从而快速形成能够保护磨损表面的氧化膜,而位于纳米层片下面的大梯度马氏体层片能够起到支承由纳米层片发生氧化反应的具有润滑性的氧化膜的作用,使得氧化膜在持续摩擦过程中不易脱落。该方法使高强度调质钢在摩擦过程中能较快产生具有良好自润滑性且非常稳定的氧化层,大幅度提高了高强度调质钢抵抗摩擦磨损的能力。

技术特征:

1.金属表面氧化膜的制备方法,其特征在于,包括:

2.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,所述梯度层片结构包括纳米层片、支承所述纳米层片的马氏体层片以及支承所述马氏体层片的基体粗晶。

3.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,所述预设成膜标准包括:

4.根据权利要求3所述的金属表面氧化膜的制备方法,其特征在于,所述纳米层片的尺度≤10nm。

5.根据权利要求3所述的金属表面氧化膜的制备方法,其特征在于,所述纳米层片的厚度≤1μm。

6.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,所述水射流喷丸的工艺参数包括:喷丸角90°,靶距6-15mm,水压80-160mpa,喷嘴线速度400-800mm/min,射流磨料为钢丸。

7.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,所述表面超声滚压的工艺参数包括:静压力0.1-0.2mpa,频率20-30khz,进给量0.02-0.1mm、滚压次数4-10次。

8.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,采用透射电镜检测分析所述梯度层片结构是否符合预设成膜标准。

9.根据权利要求1所述的金属表面氧化膜的制备方法,其特征在于,所述氧化膜的厚度小于1μm。

10.根据权利要求1-9中任一项所述的金属表面氧化膜的制备方法,其特征在于,所述氧化膜由铁基纳米氧化物颗粒组成。

技术总结

本发明涉及金属表面处理技术领域,提供一种金属表面氧化膜的制备方法,包括:对金属进行水射流喷丸处理,使金属表面形成变形层;对完成所述水射流喷丸处理的金属进行表面超声滚压处理,在所述变形层的基础上形成梯度层片结构;检测分析所述梯度层片结构是否符合预设成膜标准,若是,则继续成膜处理,若否,则重新执行以上步骤;使梯度层片结构与氧气发生反应,生成氧化膜。根据本发明的方案,能够使高强度调质钢在摩擦过程中能较快产生具有良好自润滑性且非常稳定的氧化层,大幅度提高了高强度调质钢抵抗摩擦磨损的能力。

技术研发人员:尹存宏,李能,梁益龙,吴玉忠

受保护的技术使用者:贵州大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!