一种具有打磨半径自动变换功能的外绕定子打磨装置的制作方法

本发明涉及外绕定子加工,具体为一种具有打磨半径自动变换功能的外绕定子打磨装置。

背景技术:

1、打磨,是表面改性技术的一种,通过借助粗糙物体(含有较高硬度颗粒的砂纸等)来通过摩擦改变材料表面物理性能,主要目的是为了获取特定表面粗糙度的工件,目前的电机外绕定子,在缠绕线圈之前通常会进行打磨处理,以避免外绕定子表面不平整或存在氧化皮,进而造成后续电机工作不合格。

2、目前的外绕定子打磨装置通常采用类似于“cn201922280650.7一种电机定子生产用的打磨装置”的设备,但这种设备在使用时会存在以下几个问题:第一,由于外绕定子的各区域间隙不同,经常需要更换不同规格的砂轮,否则很难对外绕定子各区域进行充分的打磨;第二,外绕定子在打磨的过程中,随着时间的推移,废液中的碎屑经常会堵塞滤网,此时通常需要人工清理,进而增加了劳动强度,并降低了工作效率;第三,目前在打磨外绕定子时,一般会根据实际情况看是否施加冷却液,在需要施加冷却液时,为了避免冷却液四溅,基本上都会在打磨部件旁边设置一组吸风机,但吸风机在使用时,冷却液经常会残留在吸风机通风的流道内,以至于后续再吸碎屑时,碎屑很容易在残留冷却液的作用下沾附到吸气槽内,造成吸气槽发生堵塞现象。

技术实现思路

1、本发明的目的在于提供一种具有打磨半径自动变换功能的外绕定子打磨装置,以解决上述背景技术中提出的问题。

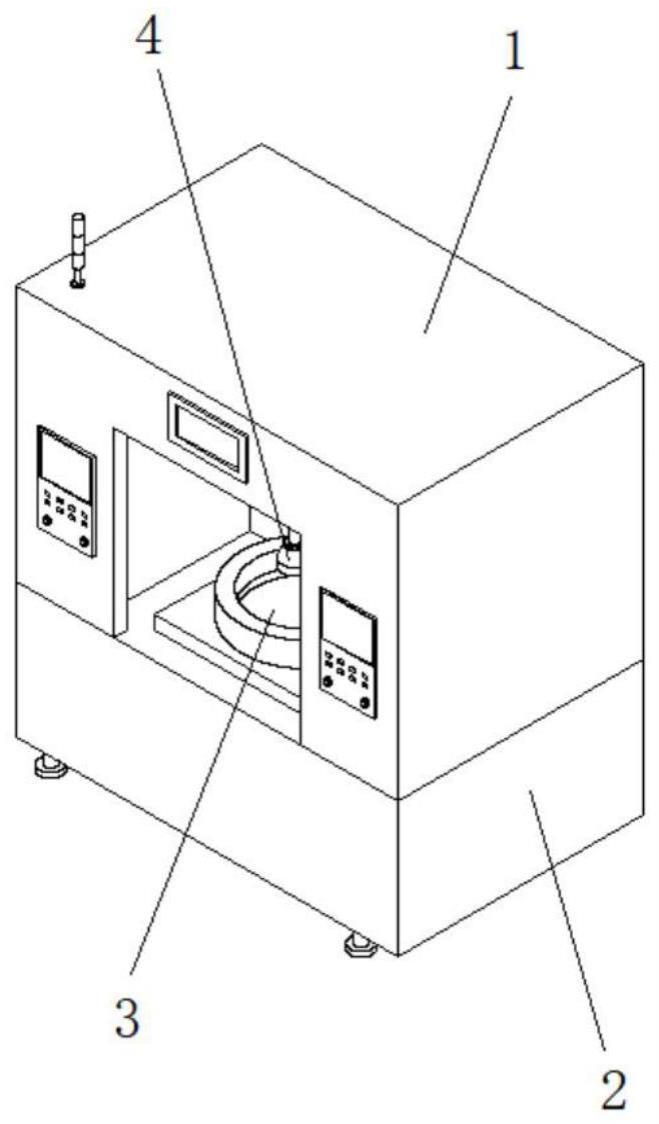

2、为了解决上述技术问题,本发明提供如下技术方案:一种具有打磨半径自动变换功能的外绕定子打磨装置,所述外绕定子打磨装置包括机身、机座、工作台和表面处理机构,所述机身设置在机座的上方,所述工作台设置在机座的内部,所述表面处理机构设置在工作台的上方,所述机身的内部设置有滑轨,所述表面处理机构通过滑座滑动安装在滑轨上,所述表面处理机构包括动力箱和打磨组件,所述打磨组件设置在动力箱靠近工作台的一端,所述工作台包括升降座和定位座,所述定位座设置在升降座靠近表面处理机构的一端,所述升降座通过升降杆与机座相连接,所述定位座通过旋转电机与升降座相连接,所述定位座的内部设置有固定组件,通过所述固定组件固定外绕定子,通过所述升降杆和旋转电机控制外绕定子绕打磨组件旋转,通过所述打磨组件打磨外绕定子。

3、机座为本发明的安装基础,表面处理机构为本发明的工作基础,工作时,将外绕定子放置到工作台上,通过固定组件固定外绕定子,通过升降杆和旋转电机控制外绕定子绕打磨组件旋转,通过打磨组件打磨外绕定子,本发明设置的打磨组件能够根据外绕定子的磨削量,以及待磨削的区域选择合适的打磨半径,一方面防止外绕定子待磨削区域过小,而打磨头过大,以至于频繁更换打磨头,另一方面能够同步对外绕定子进行粗打磨和精打磨。

4、进一步的,所述打磨组件包括连接台、动力轴、气缸、第一砂轮和第二砂轮,所述动力轴的一端与动力箱相连接,所述动力轴的另一端与连接台相连接,所述第一砂轮设置在连接台靠近工作台的一端,所述第二砂轮设置在连接台的内部中间位置处,所述动力轴的内部设置有气缸,所述气缸与第二砂轮相连接。

5、通过上述技术方案,在对外绕定子进行粗打磨时,通过气缸使得第二砂轮收缩进连接台内,然后动力箱通过动力轴驱动连接台和第一砂轮旋转,通过第一砂轮对外绕定子粗打磨,当需要对外绕定子精打磨或者对外绕定子狭窄的区域进行打磨时,通过气缸使得第二砂轮伸出连接台,此时动力箱会通过动力轴驱动连接台和第二砂轮旋转,通过第二砂轮对外绕定子精打磨。

6、进一步的,所述升降座的内部设置有废液室、环形槽和导管,所述环形槽设置在升降座靠近定位座的一端,所述废液室设置在升降座远离定位座的一端,所述废液室与环形槽之间通过导管相连接,所述导管靠近废液室的一端设置有单向排气阀,所述废液室的内部设置有滤板,所述定位座的内部还设置有废液槽,所述废液槽靠近升降座的一端设置有联通槽,所述废液槽通过联通槽与环形槽相连接。

7、通过上述技术方案,通过旋转电机使得外绕定子绕打磨组件旋转,以方便打磨组件打磨外绕定子,若打磨过程中需要施加冷却液,则冷却液会混合着碎屑沿着废液槽进入到环形槽内,最后通过导管落入到废液室内,通过滤板截留冷却液中的碎屑,以实现分离的目的,方便后续回收。

8、进一步的,所述升降座的内部还设置有分离室和分离机构,所述分离室设置在升降座的内部远离定位座的一端,所述分离室与废液室之间通过导流槽相连接,所述分离机构设置在升降座的内部靠近定位座的一端,所述滤板的一端通过转轴与废液室相连接,所述滤板的另一端与分离机构固定连接。

9、随着时间的进行,本发明打磨的工件会越来越多,最后滤板上会堆积较多的碎屑,以至于滤板的流通性受到影响,通过上述技术方案,本发明设置有分离室和分离机构,每隔一段时间分离机构便会开启一次,通过分离机构能够使得滤板上的碎屑输送到分离室内,一方面实现固液分离的目的,另一方面确保使用后的冷却液能够顺畅的流通。

10、进一步的,所述分离机构包括第一气泵、收纳槽和启闭板,所述启闭板的一端设置在收纳槽内,所述启闭板与收纳槽之间通过伸缩弹簧相连接,所述启闭板的另一端设置有通孔且位于废液室内,所述启闭板伸入废液室内的一端与滤板固定连接,所述第一气泵的进气端通过第一导气槽与环形槽相连接,所述第一气泵的出气端通过第二导气槽与收纳槽相连接,所述第二导气槽靠近废液室的一端还设置有泄压阀。

11、通过上述技术方案,分离机构工作时,第一气泵会开启,通过第一气泵能够将定位座上方的气体吸走,通过该组吸力一方面避免冷却液挥发,造成定位座上方过于潮湿,以至于定位座上方的零部件受损,另一方面,通过该组吸力能够将定位座上方残留的冷却液和碎屑吸走,降低后续将外绕定子放置到定位座上时,受到污染的概率,本发明设置有收纳槽和泄压阀,泄压阀工作需要的作用力远大于伸缩弹簧变形需要的作用力,当第一气泵排气时,启闭板受到气体的作用力会带着滤板向导流槽的方向移动,此时启闭板上的通孔与导流槽的进口端相对齐,而此时滤板处于倾斜状态,当第一气泵继续向第二导气槽内释放气体,泄压阀会开始工作,并向废液室内排出一组倾斜方向的气流,通过该组气流能够加快滤板上的碎屑滑入分离室内,进而确保滤板的流通性。

12、进一步的,所述固定组件包括若干组电磁铁,每组所述电磁铁均为环形结构,若干组所述电磁铁依次套接在一起,每组所述电磁铁上均设置有一组压电片,通过所述压电片控制相对应的电磁铁工作。

13、外绕定子在放置到固定组件上时,与外绕定子相接触的压电片会产生一组电信号,以控制外绕定子正下方的电磁铁开始工作,至于未在外绕定子正下方的电磁铁则处于非工作状态,通过上述技术方案,避免打磨过程中产生的碎屑,因为磁力的影响而沾附到固定组件的表面,以至于碎屑无法随着冷却液的流动而进入到废液室内。

14、进一步的,所述动力箱的内部设置有打磨电机、废料室、第二气泵、吸气槽和负压槽,所述打磨电机与动力轴相连接,所述吸气槽设置在动力箱的外端,所述第二气泵的进气端与外界环境相连通,所述第二气泵的出气端通过负压槽与废料室相连通,所述负压槽的中间位置处与吸气槽相连接。

15、外绕定子在打磨的过程中,第二气泵向负压槽内释放一组高速气流,此时根据伯努利远离吸气槽下方的空气会沿着吸气槽进入到负压槽内,最后流入废料室内,通过上述技术方案,避免未加冷却液打磨时,碎屑乱飞的麻烦,同时也防止施加了冷却液打磨时,冷却液的液滴飞溅挥发等问题。

16、进一步的,所述动力箱的内部还设置有清洁槽和三通槽,所述三通槽的一端通过第一阀门与废料室相连接,所述三通槽的另一端通过第二阀门与清洁槽相连接,所述三通槽的最后一端与负压槽相连接,所述清洁槽远离三通槽的一端与吸气槽相连接,所述吸气槽为环形结构,所述清洁槽靠近吸气槽的一端与吸气槽相切。

17、通过上述技术方案,正常情况下,第一阀门处于开启状态,而第二阀门则处于关闭状态,当需要对吸气槽的内壁进行清理时,第一阀门处于关闭状态,而第二阀门则处于开启状态,此时第二气泵排出的气体会沿着负压槽、三通槽和清洁槽进入到吸气槽内,通过该组气体能够避免施加冷却液打磨外绕定子时,冷却液残留在吸气槽内,以至于后续再吸碎屑时,碎屑在残留冷却液的作用下沾附到吸气槽内,造成吸气槽发生堵塞现象。

18、与现有技术相比,本发明所达到的有益效果是:本发明相比于目前的外绕定子打磨装置设置有打磨半径自动变换的打磨组件,通过打磨组件能够根据外绕定子的磨削量,以及待磨削的区域选择合适的打磨半径,一方面防止外绕定子待磨削区域过小,而砂轮过大,以至于频繁更换不同规格的砂轮,另一方面能够同步对外绕定子进行粗打磨和精打磨,提高工作效率,本发明还设置有分离室和分离机构,每隔一段时间分离机构便会开启一次,通过分离机构能够使得滤板上的碎屑输送到分离室内,一方面实现固液分离的目的,另一方面确保使用后的冷却液能够顺畅的流通,同时本发明设置的分离机构不仅能够避免冷却液挥发,造成定位座上方过于潮湿,以至于定位座上方的零部件受损,还能在工作结束后,将定位座上方残留的冷却液和碎屑吸走,降低后续将外绕定子放置到定位座上时,受到污染的概率,最后本发明设置有清洁槽和三通槽,当需要对吸气槽的内壁进行清理时,关闭第一阀门,开启第二阀门,此时第二气泵排出的气体会沿着负压槽、三通槽和清洁槽进入到吸气槽内,通过该组气体能够避免施加冷却液打磨外绕定子时,冷却液残留在吸气槽内,以至于后续再吸碎屑时,碎屑在残留冷却液的作用下沾附到吸气槽内。

- 还没有人留言评论。精彩留言会获得点赞!