一种并联式共频率大型复杂曲面构件超声振动辅助磨削装置及应用

本发明属于复杂曲面构件超声精密加工,具体涉及一种大质量复杂曲面构件超声精密磨削装置及应用。

背景技术:

1、近年来,随着我国航空航天产业的不断发展,为提升产品的综合性能,对关键传动件的加工技术进行不断的探索和改进。齿轮等复杂曲面构件作为飞行器主要动力输出部件,复杂曲面构件的强度、摩擦磨损性能影响着整个飞行器动力系统的使役性能,磨削作为复杂曲面构件精密加工的重要工序,对复杂曲面构件表面性能的影响尤为关键。但复杂曲面构件材料常通过热处理等方式达到表面强化的目的,其淬硬表面可达hrc58~62,属于难加工材料,在普通磨削加工中存在着磨削力大、表面易烧伤、工具易磨损等问题,针对上述问题,在复杂曲面构件磨削过程中加入超声振动,来降低磨削力热,提高表面加工质量。

2、因为复杂曲面构件加工磨床多为专用磨床,机床改造实现砂轮振动的超声磨削较为困难,成本较高,且砂轮工作时高速旋转难以保证稳定振动。所以,一般采用复杂曲面构件振动的超声振动辅助磨削加工方式。

3、吕明等在《非谐振设计理论与齿轮超声加工》一书中,通过非谐振设计理论应用到齿轮超声振动装置设计中,结合mindline理论和三维振动里兹法,对不同结构特点的齿轮进行对应的超声振动装置设计。针对分度圆直径小于100mm的中小模数齿轮采用纵向谐振系统加工方式,分度圆直径大于100mm、小于300mm的中小模塑齿轮采用横向弯曲谐振系统加工方式;通过理论计算与有限元仿真结合的方式设计了不同类型的谐振系统,并进行超声辅助磨削齿轮实验,齿轮加工精度和表面粗糙度都获得明显提升。

4、河南理工大学申请的公开号为cn 208913295 u的实用新型专利申请公开了一种齿轮超声磨削装置,由回转空心轴套装和固定底座转动式连接组成;变幅杆的小端固定齿轮工件,大端依次与传振杆、压电陶瓷片和电极片固定连接,压电陶瓷片和电极片通过电传导机构与超声波发生器连接,回转空心轴的另一端与回转分度装置连接或变频电机连接。该实用新型将齿轮超声振动与齿轮成形磨削工艺相结合,实现齿轮的超声磨削,可以延长砂轮的使用寿命、降低齿面的粗糙度、提高齿轮的加工精度、改善齿面的微观形貌,从而提高齿轮的抗疲劳能力。

5、尽管齿轮等复杂曲面构件超声振动辅助磨削的研究成果已有很多,但现有超声系统方案往往对复杂曲面构件的尺寸存在限制;随着复杂曲面构件质量的增加,一般的超声振动系统难以使得复杂曲面构件产生谐振,原因是超声换能器转换的机械能量较小,大质量复杂曲面构件往复振动过程中所需能量大;而换能器受限于压电陶瓷、超声发生器参数等条件,存在能量转换上限值。针对上述问题,本发明公开一种并联式共频率大型复杂曲面构件超声振动辅助磨削装置及其运行工艺。

技术实现思路

1、为了解决现有技术中的不足之处,本发明提供了一种结构紧凑、振动效果好的并联式共频率大型复杂曲面构件超声振动辅助磨削装置及其运行工艺,通过该装置可以使大质量复杂曲面构件沿轴向超声振动,并在单个曲面特征(例如齿轮轮齿)完成磨削后进行分度周向转动,完成整个复杂曲面构件的精密磨削。本发明通过多个超声换能器的振动叠加效果,使得大质量复杂曲面构件发生超声振动,实现大型复杂曲面构件超声振动辅助高效精密磨削加工。

2、为了实现上述发明目的,本发明采用的技术方案是:

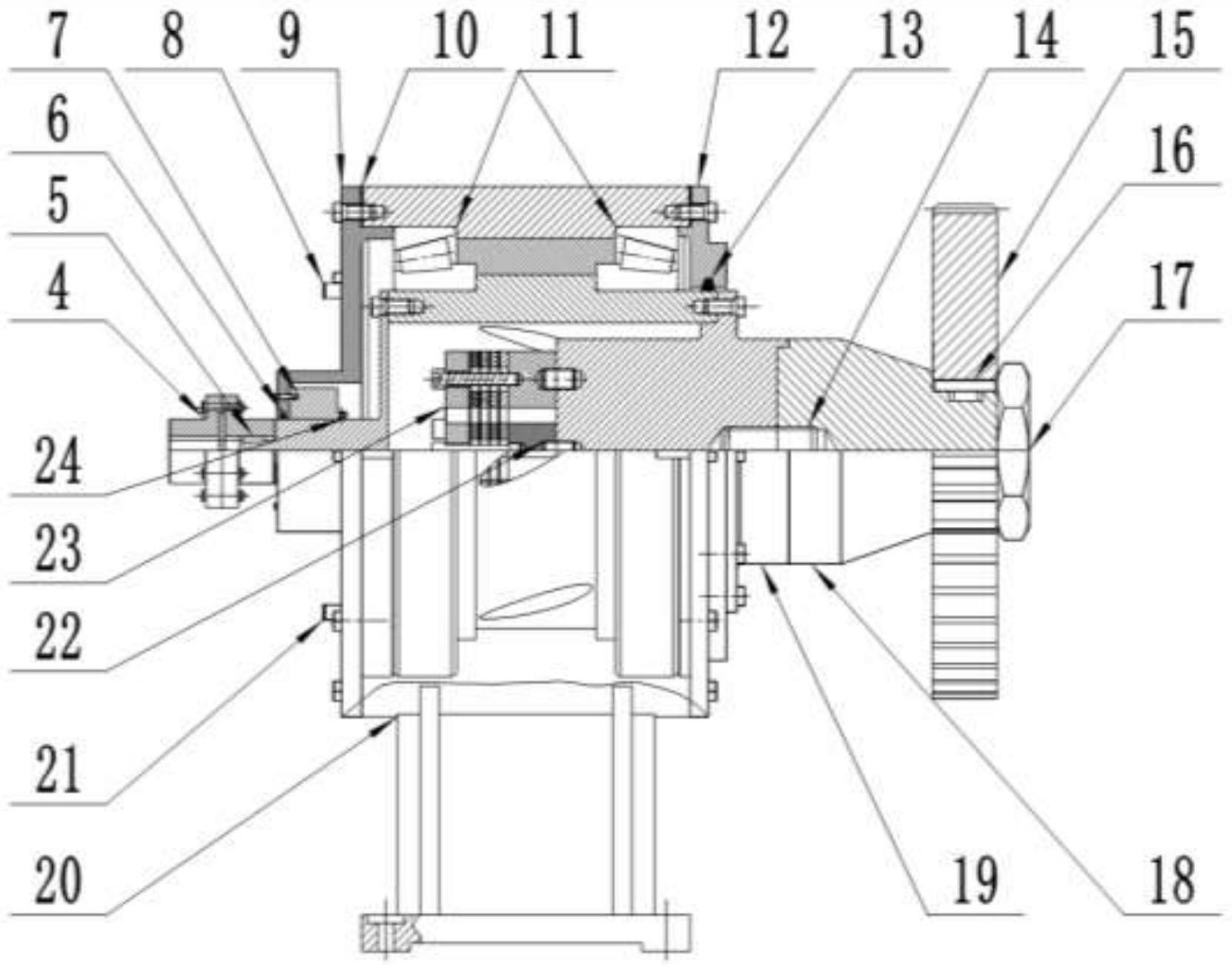

3、一种并联式共频率大型复杂曲面构件构件超声振动辅助磨削装置,包括从外向内依次连接的支撑壳体部件、分度传动系统和超声振动系统。

4、超声振动系统包括并联换能器组、传振杆和变幅杆。并联换能器组是由多个相同规格的压电陶瓷换能器组成,按照一定的排列方式(排列方式以保证一个以上换能器的振型波的叠加使得传振杆中心在轴向的振动上的振幅最大为宜)通过双头螺柱连接在传振杆左侧;传振杆末端通过双头螺柱与变幅杆连接,同时二者通过凹槽特征过渡配合,保证对中性和装置刚度要求;变幅杆上有复杂曲面构件安装区,该安装轴尺寸由待加工大型复杂曲面构件内孔特征尺寸确定,变幅杆末端为锁紧螺母,用来固定待加工复杂曲面构件;变幅杆轴肩过渡处,采用内凹圆角,减少应力集中,防止因复杂曲面构件质量和径向磨削力导致变幅杆刚度不足发生断裂。超声振动系统通过传振杆中部的法兰和周向均布的8个螺钉与分度传动系统的分度转轴套连接;法兰上有凸台与分度转轴套进行过渡配合,保证二者对中性和装置刚度要求。

5、分度传动系统主要实现复杂曲面构件磨削过程中,复杂曲面构件转动完成周向所有曲面特征的磨削。左端为刚性联轴器,用于将传动转轴与外部分度装置连接,对复杂曲面构件加工过程中进行分度传动和锁紧;刚性联轴器与传动轴盘通过键槽连接,传动轴盘右侧盘面上开有8个均布通孔,通过内六角螺钉和分度转轴套相连。

6、前述传动轴盘的转轴上,套有通孔式电滑环,电滑环定子底面有4个螺纹孔,通过螺钉连接在支撑壳体的后端盖凸缘部分上,电滑环转子部分通过周向均布的4个顶丝,与传动轴盘的转轴连接转动,保证尾部导线随分度传动系统和超声振动系统共同转动,引出的导线通过传动轴盘的盘面上开有的四个弧形跑道状通孔与并联换能器组连接。

7、支撑壳体部件主要由筒式底座、前端盖、后端盖和一对圆锥滚子轴承组成。一对圆锥滚子轴承内圈与分度转轴套配合,外圈与筒式底座配合,前、后端盖将圆锥滚子轴承压紧在分度转轴套和筒式底座的轴肩上;圆锥滚子轴承采用反装,增大承载力臂。前、后端盖上各均布8个通孔,通过螺钉与筒式底座装配在一起。为了防止在复杂曲面构件磨削过程中磨削液进入装置内部,使装置内湿度过大致使换能器短路损毁,前、后端盖与筒式底座装配缝隙处使用防水胶涂抹密封;同时,前端盖与前述分度转轴筒配合区域采用毛毡密封,后端盖和传动轴盘配合区域采用毛毡密封;后端盖与分度转轴系统的电滑环装配处开孔,安装橡胶胀紧套,胀紧套与电滑环所连接的外部导线紧密配合,防止磨削液进入。

8、前述为防止磨削液进入装置,对装置的密封性进行了针对性设计,但同时也使得装置内部空气无法和外界空气对流,换能器组产生的热量无法及时排除,长时间工作下可能会使得换能器过热损坏。为解决上述问题,支撑壳体部件的后端盖上开有4个螺纹孔,安装有4个空气用快速接头,上面两个用于出气,下面两个用于进气,进气口快速接头通过气管与机床气源连接,出气口快速接头连接气管排气;分度传动系统的分度转轴套中部轴向均布6个异形散热孔,前述传动轴盘上走线的弧形跑道状通孔也具有通气换热作用。

9、支撑壳体底部有4个方形凸起平面,平面端部开有锪平孔,保证支撑壳体可以与复杂曲面构件磨削机床平台紧密装配,保持装置工作稳定性。

10、基于上述并联式共频率大型复杂曲面构件超声振动辅助磨削装置的并联式共频率大型复杂曲面构件超声振动辅助磨削的方法,步骤如下:

11、(1)将大型复杂曲面构件安装到变幅杆的安装轴上,使用键和螺母进行固定与连接;通过刚性联轴器上的螺栓与键,将传动轴盘与外部分度装置的转轴连接;电滑环外接导线连接超声电源;进气孔通过气管与机床气源连接,出气孔通过气管与外界形成通路。

12、(2)启动外部分度装置,调整复杂曲面构件周向位置,外部分度装置锁紧,固定分度传动系统和复杂曲面构件;打开机床气源,常温气体从下方进气口进入,在装置内使得气体热量交换并从上方出气口排出;打开外部超声发射器,并联换能器组将电信号转换成机械振动,振动通过传振杆和变幅杆传递,并且振幅由变幅杆放大,传振到待加工大型复杂曲面构件的曲面特征上。

13、(3)启动机床,使得成形砂轮按照既定行程磨削复杂曲面构件表面;第一个曲面特征磨完后,外部分度装置转动一个曲面特征的角度,并再次锁紧,磨床开始磨削下一个曲面特征;重复上述步骤,完成整个大型复杂曲面构件的磨削工作,磨削过程中砂轮修整等工艺正常进行。

14、有益效果:

15、(1)本发明提供的装置中,超声装置水平布置,超声振动方向与复杂曲面构件的重力方向垂直,可以更好的将能量用于激振,提高复杂曲面构件振动幅值;同时为了保证装置的刚度结构,采用多级固定连接方式,变幅杆轴肩过渡处采用内凹圆角设计减少应力集中,筒式底座上设有肋板和锪平孔,保证装置刚度和装配精度;采用电滑环作为信号传输装置,传输稳定且成本较低,保证导线在分度装置转动时不会发生绕线。

16、(2)本发明设计了一种在现有换能器功率限制下能实现大质量复杂曲面构件稳定振动的复杂曲面构件超声磨削装置;该装置通过并联共频率的多个换能器,来提高超声装置的振动能量,使得大质量的复杂曲面构件也能在激振下稳定发生大振幅谐振,完成超声振动辅助磨削,提高复杂曲面构件磨削质量和加工效率;其中,换能器并联的相关参数与位置关系由应力波与振动学相关公式进行计算,并通过有限元仿真分析的方式进行参数微调,提高装置设计的可靠性。

17、(3)本发明考虑实际磨削工况,装置壳体缝隙处采用防水胶和毛毡密封的方式,防止高压磨削液在磨削过程中进入装置内致使换能器短路烧坏;通过多管路气源输入输出带走装置内部换能器产生的热量,降低换能器自身温度,防止换能器在长时间工作过程中因自身温度过高而出现损坏。

18、(4)本发明为了提高与复杂曲面构件磨床的适配性,装置分度系统可与外部分度装置连接,减少附加装置成本;为提高砂轮进给形成,防止大直径砂轮发生撞刀,增加传振杆,延长曲面构件到装置支撑壳体距离;同时,装夹复杂曲面构件的变幅杆独立设计,可通过更换变幅杆适配不同内孔特征尺寸的复杂曲面构件,大大提高了本发明的实用性。

- 还没有人留言评论。精彩留言会获得点赞!