一种红土镍矿的浸出方法与流程

本发明属于湿法冶金领域,具体涉及一种红土镍矿的浸出方法。

背景技术:

1、随着新能源汽车产业的大力发展,高镍三元锂离子电池正极材料(ncm)凭借比容量高、循环性能好和成本低等优势,被认为是极具应用前景的锂离子动力电池正极材料。镍、钴是ncm的重要金属元素,高纯度的镍、钴金属的需求显著增加。随着优质、易采的硫化镍矿资源枯竭,低品位红土镍矿的开发利用越来越吸引人们的注意。红土镍矿中镍的总含量约占已探明镍资源总量的70%,褐铁型红土镍矿和蛇纹石型是红土镍矿两种典型的红土镍矿,镍含量分别在0.5~1.8%和1.8~3.0%左右。综合利用红土镍矿具有重要意义。

2、红土镍矿的湿法处理方式有多种,包括:还原焙烧氨浸工艺、生物浸出、高压浸出、常压浸出等。还原焙烧氨浸工艺优点是镍与铁易于分离,但金属回收率低,钴的浸出率仅有40%;生物浸出操控便捷,环境友好,但工艺操作时间长,效率低;高压浸出法适用于处理褐铁型红土镍矿,浸出效率高,但浸出条件苛刻,红土矿资源利用率低;常压浸出设备投资小,工艺条件温和,技术风险小,但酸耗大,浸出液中镍/钴与杂质铁的分离较为困难。

技术实现思路

1、本发明的目的在于提供一种红土镍矿的浸出方法,本发明提供的红土镍矿的浸出方法,酸耗量低,能够实现镍、钴高效浸出和铁选择性水解。

2、为了实现本发明的目的,本发明提供了以下技术方案:

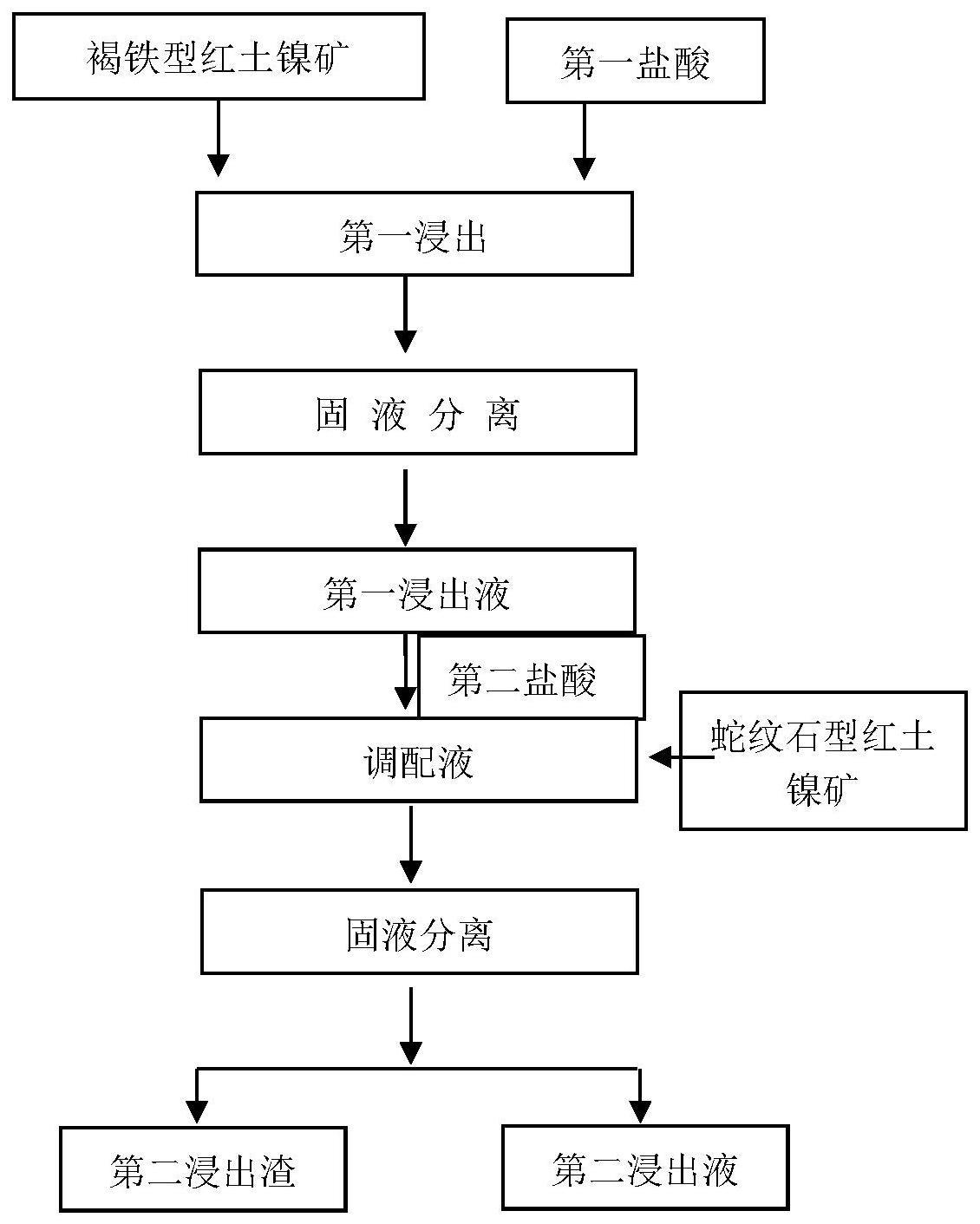

3、一种红土镍矿的浸出方法,包括以下步骤:

4、将第一盐酸与褐铁型红土镍矿混合,在常压条件下进行第一浸取,分别得到第一浸出渣和第一浸出液;所述第一盐酸的质量浓度为20~30%;

5、将所述第一浸出液与第二盐酸混合,得到调配液;所述第二盐酸的质量浓度为36~37%,所述第一浸出液与第二盐酸的体积比为1:4~1:5;

6、将所述调配液与蛇纹石型红土镍矿混合,在常压条件下进行第二浸取,分别得到第二浸出渣和第二浸出液。

7、优选地,所述第一盐酸与褐铁型红土镍矿的质量比为3:1~5:1。

8、优选地,所述第一浸取的温度为80~100℃;所述第一浸取的时间为0.5~2h。

9、优选地,所述第一浸出液包括:fe元素浓度为145~160g/l、ni元素浓度为2.5~2.8g/l、co元素浓度为0.2~0.3g/l、mn元素浓度为1.5~2g/l、al元素浓度为8.5~9.0g/l、cr元素浓度为2.8~3.2g/l、mg元素浓度为2.5~3.0g/l和hcl浓度为45~60g/l。

10、优选地,所述调配液与蛇纹石型红土镍矿的质量比为4:5~5:4。

11、优选地,所述第二浸取的温度为130~160℃;所述第二浸取的时间为1~2h。

12、优选地,所述褐铁型红土镍矿和蛇纹石型红土镍矿使用前独立地依次进行干燥和研磨。

13、优选地,所述褐铁型红土镍矿和蛇纹石型红土镍矿研磨后的粒径独立地<150μm。

14、优选地,所述第一浸出渣包括:fe元素含量为9~14%、cr元素含量为6~8%、al元素含量为4~6%、mg元素含量为1~2.5%、ni元素含量为0.03~0.04%和mn元素含量为0.06~0.08%。

15、优选地,所述第二浸出渣包括:fe元素含量为17~19%、cr元素含量为1.4~1.8%、al元素含量为1.5~2%、mg元素含量为2.5~4.5%和ni元素含量为0.4~0.5%。

16、本发明提供了一种红土镍矿的浸出方法,包括以下步骤:将第一盐酸与褐铁型红土镍矿混合,在常压条件下进行第一浸取,得到第一浸出渣和第一浸出液;所述第一盐酸的质量浓度为20~30%;将所述第一浸出液与第二盐酸混合,得到调配液;所述第二盐酸的质量浓度为36~37%,所述第一浸出液与第二盐酸的体积比为1:4~1:5;将所述调配液与蛇纹石型红土镍矿混合,在常压条件下进行第二浸取,得到第二浸出渣和第二浸出液。在本发明中,将盐酸浸出两种红土镍矿分为两个工段,每个工段处理不同类型的红土镍矿。第一个工段浸取处理褐铁型红土镍矿,第二个工段利用第一浸出液浸取蛇纹石型红土镍矿,实现了镍、钴的高效浸出,浸出率高,并且利用第一浸出液浸出蛇纹石型红土镍矿,可减少酸耗;同时通过fe的水解反应,大大降低了浸出液中fe含量,有效减轻了后续除铁工艺负担。实施例结果表明,采用本发明提供的方法处理褐铁型红土镍矿和蛇纹石型红土镍矿,褐铁型红土镍矿中ni的浸出率为98.9~99.6%,co的浸出率为100%,fe的沉淀率为95.8~96.9%;蛇纹石型红土镍矿中ni的浸出率为84.1~84.9%,co的浸出率为100%,fe的沉淀率为84.5~86.9%,实现了镍、钴的高效浸出以及实现了与铁的分离。

17、进一步,本发明所述第一浸取的时间为0.5~2h,所述第二浸取的时间为1~2h,浸取时间较短。

技术特征:

1.一种红土镍矿的浸出方法,包括以下步骤:

2.根据权利要求1所述的浸出方法,其特征在于,所述第一盐酸与褐铁型红土镍矿的质量比为3:1~5:1。

3.根据权利要求1或2所述的浸出方法,其特征在于,所述第一浸取的温度为80~100℃;所述第一浸取的时间为0.5~2h。

4.根据权利要求3所述的浸出方法,其特征在于,所述第一浸出液包括:fe元素浓度为145~160g/l、ni元素浓度为2.5~2.8g/l、co元素浓度为0.2~0.3g/l、mn元素浓度为1.5~2g/l、al元素浓度为8.5~9.0g/l、cr元素浓度为2.8~3.2g/l、mg元素浓度为2.5~3.0g/l和hcl浓度为45~60g/l。

5.根据权利要求1所述的浸出方法,其特征在于,所述调配液与蛇纹石型红土镍矿的质量比为4:5~5:4。

6.根据权利要求1或5所述的浸出方法,其特征在于,所述第二浸取的温度为130~160℃;所述第二浸取的时间为1~2h。

7.根据权利要求1所述的浸出方法,其特征在于,所述褐铁型红土镍矿和蛇纹石型红土镍矿使用前独立地依次进行干燥和研磨。

8.根据权利要求7所述的浸出方法,其特征在于,所述褐铁型红土镍矿和蛇纹石型红土镍矿研磨后的粒径独立地<150μm。

9.根据权利要求1所述的方法,其特征在于,所述第一浸出渣包括:fe元素含量为9~14%、cr元素含量为6~8%、al元素含量为4~6%、mg元素含量为1~2.5%、ni元素含量为0.03~0.04%和mn元素含量为0.06~0.08%。

10.根据权利要求1所述的方法,其特征在于,所述第二浸出渣包括:fe元素含量为17~19%、cr元素含量为1.4~1.8%、al元素含量为1.5~2%、mg元素含量为2.5~4.5%和ni元素含量为0.4~0.5%。

技术总结

本发明提供了一种红土镍矿的浸出方法,涉及湿法冶金领域技术领域。本发明提供的红土镍矿的浸出方法,包括以下步骤:将第一盐酸与褐铁型红土镍矿混合,在常压条件下进行第一浸取,得到第一浸出渣和第一浸出液;所述第一盐酸的质量浓度为20~30%;将所述第一浸出液与第二盐酸混合,得到调配液;所述第二盐酸的质量浓度为36~37%,所述第一浸出液与第二盐酸的体积比为1:4~1:5;将所述调配液与蛇纹石型红土镍矿混合,在常压条件下进行第二浸取,得到第二浸出渣和第二浸出液。本发明提供的红土镍矿的浸出方法,酸耗量低,实现了镍、钴高效浸出和铁的选择性水解。

技术研发人员:郭强,王洋洋,崔伟勇

受保护的技术使用者:河北中科同创科技发展有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!