一种SLM工艺过程缺陷检测方法及装置与流程

本发明涉及slm设备领域,具体涉及一种slm工艺过程缺陷检测方法及装置。

背景技术:

1、slm是一种3d打印技术,是金属增材制造技术中选区激光熔化技术(selectivelaser melting)的简称,它是利用激光束的热作用使金属粉末完全融化,然后经快速冷却凝固,再通过逐层叠加原理进行成形。首先,设计零件的三维模型,并用分层软件对模型进行切片处理,将产生的信息导入工作台;根据得到的信息,利用激光对粉体进行选区扫描,激光热作用下粉体快速熔化,随着激光的移动,熔化的金属液体快速冷却凝固,黏接在一起,在成形缸上形成第一层。然后,成形缸下降一层的高度,铺粉装置将粉末刮至成形区,由激光束再次熔化粉末,粉体再次冷却凝固粘结,成形第二层。随后,成形缸再次下降,铺粉装置实现铺粉,如此往复,直至得到整个成形件。整个打印过程在充满惰性气体的气氛中进行。与其他几种金属增材制造技术相比,slm具有可成形金属种类多、成形精度高、成形速度快的优点,目前slm技术已经在航空、航天、军工和汽车等领域得到了诸多应用。

2、slm过程是一个复杂的冶金过程。在成型过程中,高能量密度的激光快速移动,导致金属的快熔快冷,再加上每层金属、每个微熔池均会受到周期性的热循环,这些均将对金属件的微观组织及缺陷的形成产生重要影响。这些缺陷主要表现为组织缺陷,而组织缺陷又分为两类:一类是由原材料特性导致的缺陷,这类缺陷无法通过优化工艺参数予以解决,主要表现为气孔;另一类是由工艺参数或设备等原因导致的缺陷,主要包括翘曲、铺粉不足、孔隙、裂纹、高密度夹杂等。这些影响因素不是孤立的,只是有所侧重。

3、对于slm工艺过程来说,部分缺陷地出现对于打印过程来说是致命的,例如在进行大幅面的大型构建打印过程中,因为铺粉面积较大,如果刮刀在铺粉过程中出现缺粉情况,零件便未能被粉末完全覆盖,导致未覆盖区域过度烧结,从而导致零件发生变形,若不能及时处理则大大增加后续打印过程中零件与刮刀的碰撞风险,极可能造成打印失败。又例如,在进行多零件打印或者多工艺参数试验时,由于每个零件的打印状态和参数都有可能不同,所以每个零件的成型风险也不同,若当其中一个零件在打印过程中出现严重翘曲并与刮刀碰撞,将会导致这一批次打印的零件全部失败。这些缺陷极大地影响了slm工艺的生产成本和效率,也是slm工艺在进行批量生产和大型零件制造时面临的艰巨挑战。

技术实现思路

1、有鉴于此,本发明提供了一种slm工艺过程缺陷检测方法及装置,目的在于,对slm工艺在打印过程中的部分缺陷进行检测并进行实时的修复以保证打印过程顺利进行,提高slm工艺的打印成功率。该方法可以在slm打印过程中检测铺粉情况与零件翘曲情况,若发现铺粉不足,则暂停打印,调整铺粉量,重新进行铺粉动作,直到铺粉正常,若发现零件有翘曲趋势,则暂停打印,取消该零件的打印任务,以保证其他零件的正常打印。

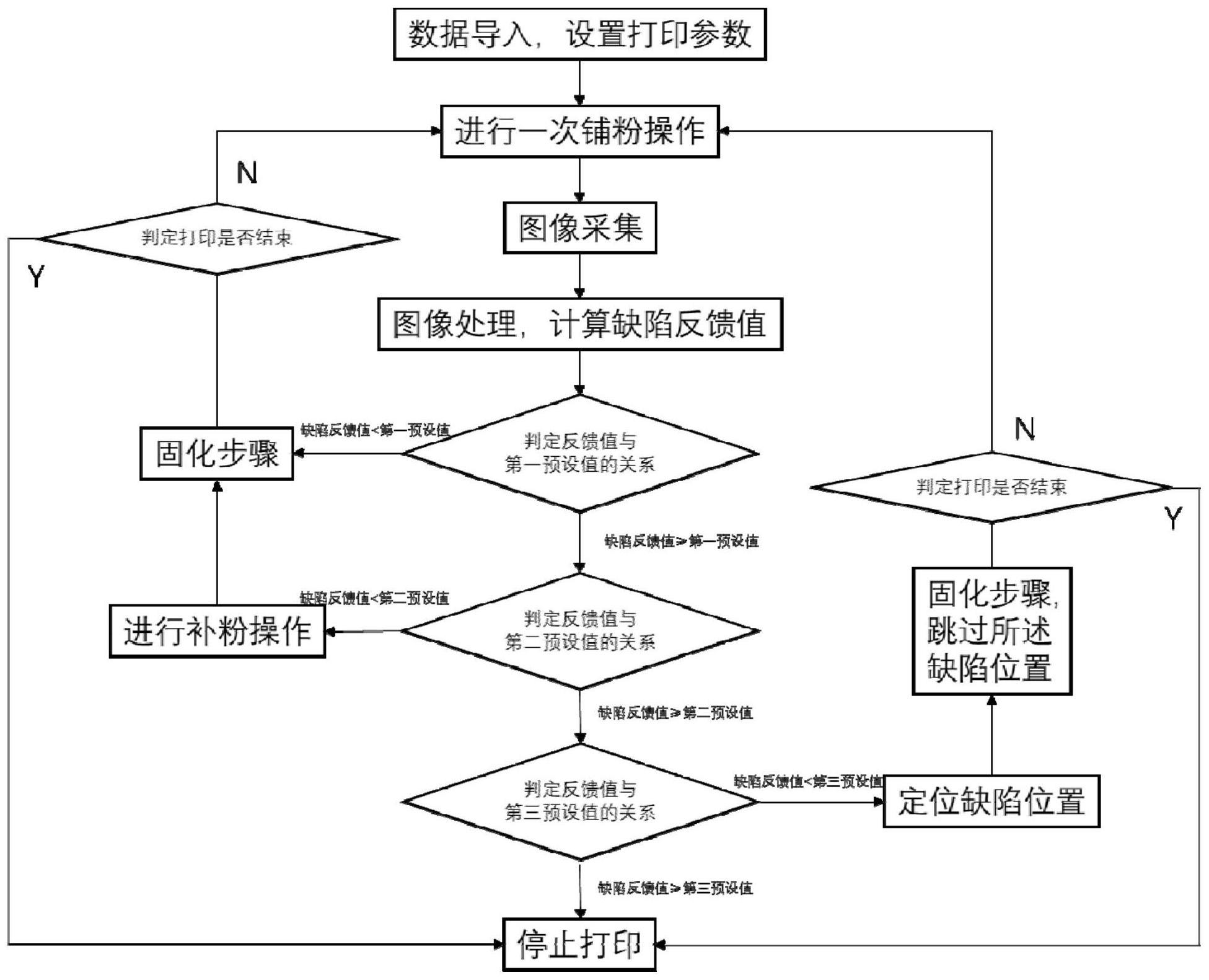

2、为达上述目的,本发明采用了如下技术方案:一种slm工艺过程缺陷检测方法,包括以下步骤:

3、s1、将需要打印的零件数据导入打印设备,并设置对应的打印参数,其中所述零件数据包括当次打印的零件数量、零件位置和零件尺寸信息中的至少一种。

4、s2、进行一次铺粉操作直至粉层覆盖整个打印幅面。

5、s3、通过图像采集设备对所述打印幅面进行图像采集,将采集到的图像数据输入检测系统。

6、s4、对采集到的图像数据进行图像处理,并根据处理后的数据进行缺陷检测。

7、s5、反馈缺陷检测的检测结果给所述打印设备,所述打印设备根据所述检测结果确认是否改变打印参数。

8、s6、激光器通过扫描振镜作用选择性地扫描固化粉层。

9、s7、重复步骤s2至s6直至打印完毕。

10、进一步的,所述对采集到的图像数据进行图像处理的步骤还包括:

11、利用数字图像处理算法对采集到的图像数据进行处理,从中提取出每个缺陷的轮廓信息,所述轮廓信息包括缺陷的边缘封闭轮廓。

12、进一步的,所述对采集到的图像数据进行图像处理的步骤还包括:

13、计算当前层缺陷轮廓的数量和总面积作为单层的缺陷数据,并保存最近n层的缺陷数据,其中n≥2。

14、进一步的,所述打印设备根据所述检测结果确认是否改变打印参数的步骤还包括:

15、根据最近n层的缺陷数据对缺陷进行分类,其中最近n层的缺陷数据包括最近n层的缺陷总面积和最近n层的缺陷面积变化率。

16、进一步的,所述根据最近n层的缺陷数据对缺陷进行分类的步骤包括:

17、所述最近n层的缺陷数据包括缺陷反馈值,所述缺陷反馈值包括初始数值。

18、若最近m层的缺陷总面积大于预设阈值s,则在所述初始数值上附加第一附加值,其中,1≤m≤n;若最近n层得缺陷面积变化率大于预设斜率阈值k,则在所述初始数值上附加第二附加值;则最近n层的缺陷反馈值为所述初始数值、所述第一附加值和第二附加值的总和。

19、进一步的,所述最近n层的缺陷数据还包括缺陷的位置信息,根据所述缺陷的位置信息和缺陷的轮廓信息确认该缺陷所处的矩形区域,其中每个缺陷的边缘轮廓均位于该缺陷所述的矩形区域内,并在采集到的图像上对所述矩形区域进行标注。

20、进一步的,根据所述缺陷的位置信息和缺陷的轮廓信息确认该缺陷所处的矩形区域的步骤还包括,基于每个所述零件位置和零件尺寸,将所述缺陷位置信息与所述零件数据对应,则在采集到的图像中,所述矩形区域覆盖缺陷对应的整个零件在当前打印层的截面。

21、进一步的,所述打印设备根据所述检测结果确认是否改变打印参数的步骤还包括:

22、若检测结果中的最近n层的缺陷反馈值小于第一预设值,则不改变打印参数直接进入步骤s6;若检测结果中的最近n层的缺陷反馈值大于等于第一预设值且小于第二预设值,则进入补粉操作,补粉完成后再进入步骤s6;若检测结果中的最近n层的缺陷反馈值大于等于第二预设值且小于第三预设值,则根据所述缺陷的位置信息,确认缺陷面积变化率异常的缺陷所对应的矩形区域,在步骤s6中扫描振镜跳过该矩形区域;若检测结果中的最近n层的缺陷反馈值大于等于第三预设值,则直接停止打印。

23、优选的,所述初始数值为0,所述第一附加值为1,所述第二附加值为3;则对应的所述第一预设值为1,所述第二预设值为3,所述第三预设值为4。

24、本技术还公开了一种slm工艺过程缺陷检测系统,包括:

25、图像采集单元,所述图像采集单元用于对所述打印幅面进行图像采集;

26、目标检测单元,所述目标检测单元用于对采集到的图像进行预处理;

27、图像处理单元,所述图像处理单元根据预处理的图像采用利用混合高斯分布算法提取缺陷区域,并对缺陷区域进行轮廓边缘提取;

28、缺陷标记单元,所述缺陷标记单元基于缺陷轮廓的数量、位置和总面积对图像进行标记。

29、与现有技术相比,本发明的有益效果是:

30、(1)提高了slm工艺打印成功率,slm工艺在不断发展的过程中,会面临许多新的材料种类和零件类型,这会给slm工艺带来许多未知的风险,通过对slm工艺打印过程的缺陷检测与修复,能够及时对可能出现的缺陷进行纠正处理,显著提高slm工艺打印成功率,有效降低由于打印失败造成的成本损失;

31、(2)提高了slm工艺的智能化水平,有效减少slm打印过程中的人为监控工作,降低了slm在进行批量化生产时的人力成本。

32、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!