一种适用于水解制氢的Sc-Sn基自孕育纳米晶粒复合材料的制作方法

一种适用于水解制氢的sc-sn基自孕育纳米晶粒复合材料

技术领域

1.本发明涉及的是一种水解制氢金属复合材料的成分设计与制备技术,特别是通过sc-sn元素复合,在sn基体中自孕育sc基纳米晶粒,进而实现sc元素在低至-30摄氏度的温区内与水反应制氢的复合材料及其制备方法。

背景技术:

2.高碳排放、化石能源短缺、空气环境污染加剧都迫切需求能源结构的优化调整。开发清洁、高效、绿色能源是当前世界性需求。氢能被认为是一种可替代传统化石能源的新能源形式,世界各国都将氢能作为未来重要的能源战略进行布局。金属基材料水解制氢以快速产氢和将氢气的制取与利用相结合的独特优势,而备受人们青睐。金属水解制氢的反应条件可根据金属的活性归纳为三类:第一类金属由于较为活泼性可以在室温下与水发生剧烈反应生成氢氧化物和h2,如碱金属;第二类金属由于金属性较差,在经过一定的预处理后开始与水发生反应生成氢氧化物和h2,如镁(mg)、铝(al)、钪(sc)、钇(y)、镧(la)、铈(ce)和钕(nd)等金属;第三类金属只能在高温的条件下与水蒸汽发生反应生成氢氧化物和h2,如锌(zn)、铁(fe)、锡(sn)、钛(ti)、锰(mn)、钴(co)、铬(cr)。目前,由于第一类碱金属与的反应较为危险,国内外的研究主要集中在第二类金属中的al和mg水解产氢,以及第三类中的zn和fe水解产氢。然而,到目前为止,不论是哪类研究,人们都致力于金属基材料在室温及以上温度水解制氢,低温下用合金制氢的研究较少。金属基材料水解制氢相较于其它方法制氢和应用的最大优势是:将快速产氢与利用相结合和,也就是不用储存和运输氢气,而是随时随地快速制取氢气而使用。这就要求制氢反应温度要能够适应较宽的温区范围,特别是温度较低的情况。提供能够与零度以下的水(冰)反应制氢金属基材料及其制备方法。

3.到目前为止,在室温以下制氢表现最好的金属基材料是al-ga-in-sn基合金。主要包括:熔炼制备的al-ga-in-sn-fe合金锭和利用球磨法制备的al-ga-in-sn粉末。然而,熔炼制备的al-ga-in-sn-fe合金锭也只有当温度升到十几摄氏度时才会与水反应( effect of composition on the reactivity of al-rich alloys with water, international journal of hydrogen energy, 2012, 37(24): 18672-18678),在零度及以下根本不与水反应产生氢气。利用球磨法制备的al-ga-in-sn粉末,则必须采用溶液改性的方法,可以在-40℃的koh溶液中反应(generation of hydrogen by aluminium oxidation in aquaeous solutions at low temperatures,international journal of hydrogen energy, 2016, 41(4): 2230-2237)。但由于koh溶液是强碱性溶液,其腐蚀性和危险性是十分巨大的,不利于实际应用。

技术实现要素:

4.本发明的目的为针对当前技术中存在的不足,提供一种适用于水解制氢的sc-sn基自孕育纳米晶粒复合材料。本发明提出将两种金属进行复合,为sn基体中自孕育出sc-sn纳米颗粒(sc5sn3、sc6sn5、sc

11

sn

10

和scsn2等)的复合材料,实现sc-sn合金复合化,增加sc元

素的反应活性。制备方法上,该复合材料是将一定比例的sc-sn金属复合熔炼,然后利用感应加热控温,从二者混合熔融状态缓慢冷却,通过控制其凝固速度,使材料在冷却凝固过程中,自孕育出sc-sn基纳米颗粒,并进一步随着多余sn的凝固纳米颗粒较为均匀的镶嵌在sn基体中。本发明得到的复合材料,能够在低至-30摄氏度的温区内与水反应制氢。

5.本发明的技术方案为:一种适用于水解制氢的sc-sn基自孕育纳米晶粒复合材料,该材料的元素化学式为sc

x

sn

1-x

,0.2 ≤x≤0.80;微观组成为母体和分布在其中的纳米颗粒;所述的母体为sn金属,纳米颗粒的成分包括sc5sn3、sc6sn5、sc

11

sn

10

和scsn2;纳米颗粒尺寸:2nm-100nm。

6.所述的适用于水解制氢的sc-sn基自孕育纳米晶粒复合材料的制备方法,包括以下步骤:(1)按照化学式的物料配比称量纯sn和纯sc;所述的纯sn和纯sc的纯度均为90%以上;(2)将纯sn和纯sc放入在高真空非自耗电弧炉中,抽真空,真空度达1.0

×

10-2

pa~1.0

×

10-6

pa,充入氩气;然后反复翻转熔炼2~5次;冷却后将获得的熔炼铸锭取出;熔炼电流:可在60-90a范围内调控;所述的氩气的纯度为99.9%以上;(3)将熔炼好的铸锭置于石英管中,抽真空到1.0

×

10-3

pa~1.0

×

10-4

pa,封闭石英管;然后,放入感应线圈之中加热至铸锭至融化;所述的感应线圈的加热温度优选为800~1600摄氏度;(4)铸锭全部融化后,调低感应线圈的电流强度,使合金以1度/分钟~10度/分钟速率降温;(5)当熔融金属液体全部凝固后,切断电源,自然冷却至室温,得到复合材料。

7.所述的适用于水解制氢的sc-sn基自孕育纳米晶粒复合材料的应用,包括如下步骤:在-30~400℃范围内,将所述的复合材料加入到纯水(冰)中,产生氢气;其中,质量比为,h2o:复合材料=0.5~20:1;所述应用的产氢率为83%~100%;平均产氢速率为 5. 41~16.94 ml/min

•

g。

8.本发明的实质性特点为:当前技术中,金属基材料在反应制氢,是利用单纯合金化或者球磨增加反应接触面的机理,由于所采用金属元素本身活性不足和合金化后对“反应金属”的活性提升不够的原因,零度以下是无法与纯水反应制氢的,或者需要在koh碱性溶液条件下进行。

9.本发明通过熔炼合金锭和自孕育纳米颗粒两个制备阶段,自孕育生成纳米晶粒从而构成复合材料。自孕育生成的纳米颗粒与sn基体又构建成原电池反应,进而增加水解制氢反应动力,降低sc与水反应的温度,即sn起到了降低sc与水反应温度的催化剂的作用;可以实现材料与纯水(不是改性溶液)在-30摄氏度下反应制氢。

10.由于sn不与水反应,sc与水反应后生成sc(oh)3,经过回收处理后都能够反复利用。在实际应用中,可以根据不同产氢速率的需求,通过调控sc和sn的构成比例或者不同的降温速率控制复合材料的成分组成和相构成来实现。

11.本发明的有益效果是:本发明公开了一种水解制氢金属复合材料的成分设计与制备技术;该系列金属基复合材料能够在低至-30摄氏度的温区内与水反应快速制氢,从而解决了实际应用当中缺乏宽温区,特别是适合于低温使用的金属水解制氢材料缺乏问题;此外在实际应用中,该金属基复合材料与水反应的产物,不溶于水,不产生强碱性溶液,没有腐蚀性,没有污染性且能够很好的回收再利用,属于环保绿色制氢和资源可回收型工艺,有利推广应用。本发明中的电弧熔炼合金铸锭+感应加热自孕育纳米颗粒两段式工艺是可控性制备sc-sn复合材料新工艺,其实质在于在复合材料中构成原电池反应增加材料与水反应活性,基于该机制的制备工艺在相关复合材料制备领域有着广泛的推广价值。与当下适用温度最宽的al-ga-in-sn基合金相比,本发明的sn-sc复合材料,其与纯水的反应温度降至-30摄氏度(al-ga-in-sn在10度以上),且在室温以下,两个最为重要的产氢性能参数:反应制氢速率和产氢率分别达到了8.91 ml/min

·

g和92%,均优于或达到电弧熔炼al-ga-in-sn-fe合金铸锭的水平。

附图说明

12.图1是实施例中得到的sc-sn复合材料的sem (quanta 450 feg)表面形貌图片;其中,图1(a)为sc

0.67

sn

0.33

复合材料放大4000倍的表面形貌图;图1 (b)为 sc

0.67

sn

0.33

复合材料放大40万倍的表面形貌图;图1 (c)为sc

0.5

sn

0.5

复合材料放大4000倍的表面形貌图图;图1 (d) 为sc

0.5

sn

0.5

复合材料放大40万倍的表面形貌图;图1(e)为sc

0.35

sn

0.65

复合材料放大4000倍的表面形貌图;图1 (f) 为sc

0.35

sn

0.65

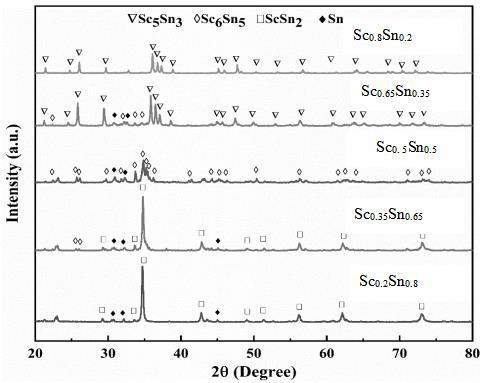

复合材料放大40万倍的表面形貌图图2是实施例中得到的sc-sn复合材料的xrd图谱。

具体实施方式

13.实施例1:1)复合材料的名义成分:sc

0.2

sn

0.8

;(下标是指每个复合材料分子中该原子所占总原子数的比例)根据化学计量比计算各个原材料的质量,原材料的纯度均为99.9%。

14.2)电弧熔炼制备复合材料铸锭:将配比称量好的原材料(sc 0.866g,sn 9.134g)在高真空非自耗电弧炉中熔炼。熔炼是真空度:1.0

×

10-3

pa以上,冲入氩气(纯度99.9%以上)。在熔炼过程中对金属锭翻转三遍进行熔炼。熔炼电流:在60-90a范围内调控,使熔炼温度保持在800~1200℃范围内。

15.3)感应线圈控温自孕育纳米颗粒:将熔炼获得的铸锭放入石英管中,真空密封石英管管后,放入感应线圈中,真空度保持在1.0

×

10-3

pa以上,进行感应加热,通过红外测温/热电偶测温反馈系统,调控感应线圈电流强度,将温度从熔点缓慢降温,保持降温速率为1度/分钟。

16.4)当熔融金属液体全部凝固后,迅速切断电源,自然冷却至室温,取出样品。

17.所获得的复合材料复合材料xrd(d8 discover, bruker)见图2,可观察到不同的相组成,包括:sc

11

sn

10

相、scsn2相和纯sn相,sc

11

sn

10

相和scsn2相纳米颗粒分布在基体sn中,颗粒范围为50-100nm。测量产氢率和不同温度下的产氢速度获得数据见表1。

18.测量方式、条件:

a. 采用排水法收集氢气,测量产氢率和产氢速率。1)将10g复合材料铸锭放入三颈烧瓶,而后将三颈烧瓶放入-30摄氏度粉碎冰中,另将粉碎冰100g放入三颈烧瓶,连接导管,开始收集气体。所收集气体导入孟氏洗瓶,向外排水。利用电子天平(精度0.001g)称量排除水的重量,计算出产氢率和产氢速率。2)将纯水0.1升,作为反应水源注入三颈烧瓶,在反应釜中水浴加热至60摄氏度,投入10g复合材料铸锭。连接导管,开始收集气体。所收集气体导入孟氏洗瓶,向外排水。利用电子天平(精度0.001g)称量排除水的重量,计算出产氢率和产氢速率。

19.b. 认定当材料与水的反应速率小于0.1 ml/min

•

g时,所有材料与水反应完毕。以此作为计算产氢率的时长。

20.c. 所使用的与水反应的复合材料试样为熔炼出的复合材料铸锭(重量10g,椭圆饼状)。

21.d. 在与水(冰)反应过程中,整个铸锭始终被水全部包覆。

22.本发明水解产氢的机理为:h2o+sc ===sc(oh)3+h

2,

sn在其中起到合金化增加sc-sn间电化学势差的作用,相当于催化剂的作用;在这个过程中,由于复合材料里sc

11

sn

10

相、scsn2相和纯sn相的存在,可以通过不同相之间形成的原电池反应,实现在更低温度下的sc元素与水的反应。

23.实施例2:1)复合材料的名义成分:sc

0.35

sn

0.65

;根据化学计量比计算各个原材料的质量,原材料的纯度均为95%。

24.2)电弧熔炼制备复合材料铸锭:将配比称量好的原材料(sc 1.70g,sn 8.30g)在高真空非自耗电弧炉中熔炼。熔炼是真空度:1.0

×

10-3

pa以上,冲入氩气(纯度99.9%以上)。在熔炼过程中对金属锭翻转三遍进行熔炼。熔炼电流:在60-90a范围内调控,使熔炼温度保持在900~1300℃范围内。

25.3)感应线圈控温自孕育纳米颗粒:将熔炼获得的铸锭放入石英管中,真空密封石英管管后,放入感应线圈,真空度保持在1.0

×

10-3

pa以上,进行感应加热,通过红外测温/热电偶测温反馈系统,调控感应线圈电流强度,将温度从熔点缓慢降温,降温速率3度/分钟。

26.4)当熔融金属液体全部凝固后,迅速切断电源,自然冷却至室温,取出样品。

27.所获得的复合材料形貌见图1(e)和(f),可清楚观察到大量的纳米颗粒出现。所获得的复合材料复合材料xrd见图2,可观察到不同的相组成,包括:sc6sn5相、sc

11

sn

10

相、scsn2相和纯sn相。sc6sn5相、sc

11

sn

10

相、scsn2相纳米颗粒分布在基体sn中,颗粒范围为20-80nm。(测量产氢率和不同温度下的产氢速度获得数据见表1。测量方式、条件与实施例1相同。

28.实施例3:1)复合材料的名义成分:sc

0.5

sn

0.5

;根据化学计量比计算各个原材料的质量,原材料的纯度均为98%。

29.2)电弧熔炼制备复合材料铸锭:将配比称量好的原材料(sc 2.75g,sn 7.25g)在高真空非自耗电弧炉中熔炼。熔炼是真空度:1.0

×

10-3

pa以上,冲入氩气(纯度99.9%以上)。在熔炼过程中对金属锭翻转三遍进行熔炼。熔炼电流:可在60-90a范围内调控,使熔炼温度保持在1000~1400℃范围内。

30.3)感应线圈控温自孕育纳米颗粒:将熔炼获得的铸锭放入石英管中,真空密封石英管管后,放入感应线圈,真空度保持在1.0

×

10-3

pa以上,进行感应加热,通过红外测温/热

电偶测温反馈系统,调控感应线圈电流强度,将温度从熔点缓慢降温,降温速率5度/分钟。

31.4)当熔融金属液体全部凝固后,迅速切断电源,自然冷却至室温,取出样品。

32.所获得的复合材料形貌见图1(c)和(d),可清楚观察到大量的纳米颗粒出现。所获得的复合材料复合材料xrd见图2,可观察到不同的相组成,包括:sc5sn3相、sc6sn5相、sc

11

sn

10

相、scsn2相和纯sn相。sc5sn3相、sc6sn5相、sc

11

sn

10

相、scsn2相纳米颗粒分布在基体sn中,颗粒范围为20-50nm。测量产氢率和不同温度下的产氢速度获得数据见表。测量方式、条件与实施例1相同。

33.实施例4:1)复合材料的名义成分:sc

0.67

sn

0.33

;根据化学计量比计算各个原材料的质量,原材料的纯度均要求大于94%。

34.2)电弧熔炼制备复合材料铸锭:将配比称量好的原材料(sc 4.35g,sn 5.65g)在高真空非自耗电弧炉中熔炼。熔炼是真空度:1.0

×

10-3

pa以上,冲入氩气(纯度99.9%以上)。在熔炼过程中对金属锭翻转三遍进行熔炼。熔炼电流:可在70-95a范围内调控,使熔炼温度保持在1100~1500℃范围内。

35.3)感应线圈控温自孕育纳米颗粒:将熔炼获得的铸锭放入石英管中,真空密封石英管管后,放入感应线圈,真空度保持在1.0

×

10-3

pa以上,进行感应加热,通过红外测温/热电偶测温反馈系统,调控感应线圈电流强度,将温度从熔点缓慢降温,降温速率7度/分钟。

36.4)当熔融金属液体全部凝固后,迅速切断电源,自然冷却至室温,取出样品。

37.所获得的复合材料形貌见图1(a)和(b),可清楚观察到大量的纳米颗粒出现。所获得的复合材料复合材料xrd见图2,可观察到不同的相组成,包括:sc5sn3相、sc6sn5相、sc

11

sn

10

相、scsn2相和纯sn相。sc5sn3相、sc6sn5相、sc

11

sn

10

相、scsn2相纳米颗粒分布在基体sn中,颗粒范围为10-30nm。测量产氢率和不同温度下的产氢速度获得数据见表。测量方式、条件与实施例1相同。

38.实施例5:1)复合材料的名义成分:sc

0.8

sn

0.2

;根据化学计量比计算各个原材料的质量,原材料的纯度均为92%。

39.2)电弧熔炼制备复合材料铸锭:将配比称量好的原材料(sc 6.03g,sn 3.97g)在高真空非自耗电弧炉中熔炼。熔炼是真空度:1.0

×

10-3

pa以上,冲入氩气(纯度99.9%以上)。在熔炼过程中对金属锭翻转三遍进行熔炼。熔炼电流:可在70-95a范围内调控,使熔炼温度保持在1000~1600℃范围内。

40.3)感应线圈控温自孕育纳米颗粒:将熔炼获得的铸锭放入石英管中,真空密封石英管管后,放入感应线圈,真空度保持在1.0

×

10-3

pa以上,进行感应加热,通过红外测温/热电偶测温反馈系统,调控感应线圈电流强度,将温度从熔点缓慢降温,降温速率10度/分钟。

41.4)当熔融金属液体全部凝固后,迅速切断电源,自然冷却至室温,取出样品。

42.所获得的复合材料xrd见图2,可观察到不同的相组成,包括:sc5sn3相、sc6sn5相、sc

11

sn

10

相和纯sn相。sc5sn3相、sc6sn5相、sc

11

sn

10

相纳米颗粒分布在基体sn中,颗粒范围为2-40nm。测量产氢率、不同温度下的产氢速度、评估纳米相占比、相成分获得数据见表。测量方式、条件与实施例1相同:

43.实施例6:其他步骤同实施例1,不同之处为产氢实验中,水的用量改为20g;产氢率和产氢速度与实施例1相同。

44.实施例7:其他步骤同实施例1,不同之处为产氢实验中,水的用量改为200g;产氢率和产氢速度与实施例1相同。

45.以上实施例和数据说明,利用本发明的制备方法与工艺技术制备出的新型金属复合材料,由于多相纳米颗粒自孕育在基体上,增强了sc的还原特性,极大拓宽了sc元素与纯水反应的温区范围。复合材料能够在-30摄氏度的温区内与水反应快速制氢,与目前最好的金属基与纯水反应制氢温度相比,温度降低了40摄氏度。本发明涉及的所有材料的产氢率能够高达83%以上,最高能够达到92%,其产氢率与目前研究较多的al-ga-in-sn基合金基本相当。其在-30摄氏度的产氢速率达到5. 41 ml/min

•

g以上,最高可达8.91 ml/min

•

g,这一结果至今无人报道。

46.本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1