锌的冶炼方法及其应用

本发明属于铅锌冶炼领域,具体涉及一种锌的冶炼方法及其应用。

背景技术:

1、国内外锌的冶炼技术包括火法和湿法,火法以isp技术为主,铅锌混合物料先烧结/焙烧,再鼓风还原回收金属铅锌。但目前,isp工艺鼓风炉渣含锌等有价金属偏高,单位能耗、碳耗的金属直收率低,且烧结等工序污染严重,isp技术受到资源循环、环保的双重冲击,扼待技术突破。国内外锌冶炼以湿法为主,与火法比较,湿法技术指标、环保效益优势显著,但也存在工艺流程长、废水及危废浸出渣产出量大等问题。

2、与此同时,铅锌铜等多种有色金属行业均面临搭配处理城市矿产等二次资源的挑战,而火法所具备的冶炼处理量大、原料适应性强等传统优势在协同处置二次资源方面得以凸显,欧美日等资源循环大国均已实现城市矿产等二次资源在火法冶炼过程的大掺量资源化回收,而我国铜、铅、锌再生金属产量占比仅为29%、31%、5%,远低于欧美日等发达国家。

3、富氧熔池冶炼技术兼具上述冶炼处理量大、原料适应强等优势,通过增强鼓风中的氧含量,从而提高冶炼强度,增加产量。已广泛应用于铅铜冶炼,并形成了我国自主知识产权,且在锌搭协二次资源火法冶炼技术上也有着极为广大的发展前景。

4、富氧熔池冶炼的鼓风中氧含量增加、氮含量减少,燃烧碳所需的风量减少、相应的风口产生的煤气量也会减少。且由于煤气量的减少对于煤气以及炉料水当量比值降低的影响超过风温提高的影响,因此富氧时煤气温度降低更为严重。综合上述产生煤气量的减少以及炉身温度的降低,煤气带入炉身的热量减少,有可能造成该区域内的热平衡紧张。

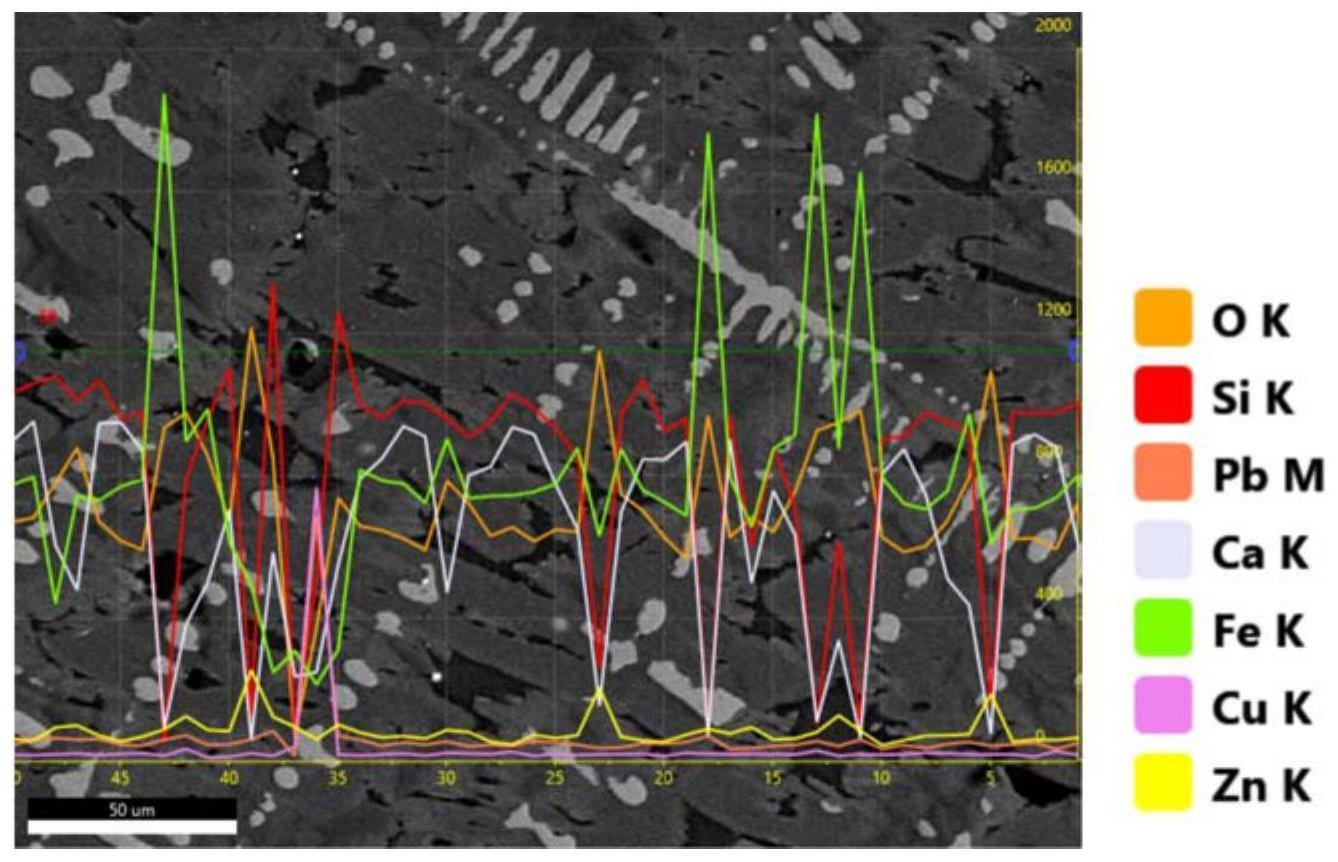

5、富氧熔池冶炼技术也会影响锌以及有价金属的直收率。一方面,炉内的还原剂会与外界鼓入的氧气发生副反应,从而减缓锌的还原效率;另一方面,由于锌的亲氧势高于铁,故铁氧化物的还原优先于锌氧化物,致使火法炼锌过程锌还原挥发的同时会产生大量高熔点的金属铁,影响锌还原熔炼过程正常生产,进一步牺牲部分金属锌直收率,从而降低锌和有价金属氧化物的还原效率以及直收率。

6、上述富氧熔池冶炼过程同时会大量增加还原剂的消耗量、碳排放量以及炉渣产出量,易造成二次污染。

7、基于上述分析,现有技术中仍存在还原区热平衡紧张以及锌、有价金属直收率低的技术问题。

技术实现思路

1、旨在解决上述现有技术中仍存在还原区热平衡紧张以及锌、有价金属还原效率低的技术问题,本发明提供了一种锌的冶炼方法,包括以下步骤:

2、将锌铅物料、城市矿产以及调整剂混合得混合物料;其中,所述混合物料中的元素及元素质量分数包括:铅10~50%,锌10~40%,铜2~15%;

3、将所述混合物料加入熔池还原炉,所述混合物料熔融后,得到进入熔池还原炉的熔池的锌铅铜熔体;

4、向所述熔池中通入第一反应气,所述锌铅铜熔体经还原反应得粗铅合金、锌蒸气以及炉渣;其中,所述还原反应在非富氧条件下进行,所述还原反应所处气氛中的氧含量为0~20%,所述第一反应气和所述调整剂中至少一者包括还原剂。

5、进一步的,所述炉渣中的元素及元素质量分数包括铁25~50%,钙10~25%,硅10~20%,钠0~20%。

6、进一步的,所述调整剂包括碳酸钠和/或氢氧化钠,所述炉渣中的元素及元素质量分数包括铁25~40%,钙10~25%,硅15~20%,钠5~20%。

7、进一步的,所述调整剂还包括还原剂,以及石英以及石灰石中的一种或多种;所述还原剂包括粉煤、焦粉以及焦炭中的一种或多种,所述第一反应气包括氮气;

8、其中,所述还原剂的加入量为将所述混合物料内金属氧化物全部还原成金属单质所需还原剂质量的0.9~1.5。

9、进一步的,所述调整剂还包括石英以及石灰石中的一种或多种;

10、所述第一反应气中包括载气和固体物质,所述载气和所述固体物质中至少一者包括还原剂;

11、所述第一反应气包括氮气、一氧化碳、二氧化碳、甲烷、氢气、天然气以及热煤气中的一种或多种;

12、所述固定物质包括粉煤、焦粉以及焦炭中的一种或多种,所述还原剂的加入量为将所述混合物料内金属氧化物全部还原成金属单质所需还原剂质量的0.9~1.5。

13、进一步的,所述锌铅物料包括铅氧化矿、锌氧化矿、湿法炼锌系统铅银渣、锌浸出渣、含铅烟尘、氧化锌烟灰、铅锌冶炼除尘污泥、含铜电镀污泥、镀锌污泥、钢厂含锌烟灰、热镀锌过程粉尘、锌粉置换贵金属污泥以及废锌锰电池中的一种或多种;所述城市矿产包括废电路板、电子元器件、含铅玻璃、铅蓄电池铅膏中的一种或多种。

14、进一步的,所述还原反应的反应温度为1000~1300℃,还原时间1-4h。

15、进一步的,所述粗铅合金精炼回收得有价金属,所述锌蒸气经冷凝装置捕集回收得金属锌。

16、进一步的,所述熔池还原炉包括炉身和所述熔池,其中;

17、所述炉身呈中空柱状,所述炉身顶部设有密闭料盅,所述炉身上部设有排烟口;

18、所述熔池固定安装于所述炉身下部,与所述炉身连通设置,所述熔池底部设有喷枪,所述熔池远离所述炉身的一侧外壁由上至下依次设有排渣口和虹吸口。

19、本发明还提供了一种如上任意一项所述的冶炼方法在锌冶炼中的应用。

20、本发明的具体反应原理如下:

21、meo(s)+c=me(l)/me(g)+co(g)

22、meo(s)+co(g)=me(l)/me(g)+co2(g)

23、(znfe2o4)+c/co(g)=zn(g)+feo+co(g)/co2(g)

24、(zn2sio4)+na2co3+c/co(g)=zn(g)+na2sio3+co(g)/co2(g)

25、(pbsio3)+na2co3+c/co(g)=pb(l)+na2sio3+co(g)/co2(g)

26、(pb2sio4)+na2co3+c/co(g)=2pb(l)+na2sio3+co(g)/co2(g)

27、其中,meo为zno、pbo、cuo、cu2o等铅锌铜氧化物。

28、与现有技术相比,本发明至少包括以下优点:

29、本发明通过合理调配混合物料配比,借助氧化物还原反应放热,维持还原反应体系热平衡。一方面,相较富氧条件下高还原能力的熔炼气氛与熔炼温度,本发明中的金属氧化物能够在较低的炉内还原能力下以接近自还原条件选择性的还原铅锌铜以及其他有价金属,降低目标金属氧化物的起始还原温度的同时减少金属夹带。

30、另一方面,通过调配物料配比,预配构建出异于传统铅、锌、铜火法冶金渣型的多元(≥四元)渣系,以晶格取代等形式形成多元低熔点、低黏度、高流动性炉渣,便于还原出的有价金属富集、沉降,以及锌蒸气逸出、挥发,进而达到降低还原后炉渣内锌及有价金属含量,提高锌及有价金属还原效果以及直收率的目的。

31、本发明还在非富氧条件下进行还原熔炼反应,在上述还原反应体系热平衡的前提下,充分利用氧化物内储存的热能及还原反应热,气氛中的还原性成分与待还原氧化物内的氧结合,不与外氧发生其他副反应,有效提高还原剂还原效率,实现降低还原剂、低工业氧气用量以及低减少co2排放的熔炼效果,减少二次污染与成本损耗的同时,有效提升了有价金属直收率。

- 还没有人留言评论。精彩留言会获得点赞!