一种立式暴抽精密溶液负压浇铸设备及其浇铸工艺的制作方法

本技术涉及铸造设备的,尤其是涉及一种立式暴抽精密溶液负压浇铸设备及其浇铸工艺。

背景技术:

1、随着社会经济的发展,一般采用浇铸设备来进行金属热加工成型,浇铸设备是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的设备。铸造是人类掌握比较早的一种金属热加工工艺,已有约6000年的历史。并且铸造是常用的制造方法,制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,在机械制造中占有很大的比重。由于现今对浇铸质量、浇铸精度和浇铸成本等要求的提高,浇铸设备也向着精密化、大型化、高质量以及清洁化的方向研发。

2、浇铸设备一般分为卧式浇铸设备和立式浇铸设备,由于立式浇铸设备的结构简单,成本低,占用空间少,且使用寿命较长,因此,在生产加工过程中一般都采用立式浇铸设备。但是,目前的立式浇铸设备一般都是应用在低速低压,生产体积和质量较小的合金铸件领域,并不能在大型金属铸件领域使用。并且,无论是卧式浇铸设备还是立式浇铸设备,在进行高速高压铸造200kg以上的大型金属铸件时,模具的重量极重,对锁模力的要求极高,锁模力基本需要上万吨,由于受到其锁模力的限制,现有的卧式浇铸设备和立式浇铸设备基本上无法压铸重量在200kg以上大型铸件。

3、因此,亟需研发出一款能够稳定生产200kg以上的大型金属铸件的立式暴抽精密溶液负压浇铸设备。

技术实现思路

1、为了解决上述中存在的技术问题,本技术提供一种立式暴抽精密溶液负压浇铸设备及其浇铸工艺。

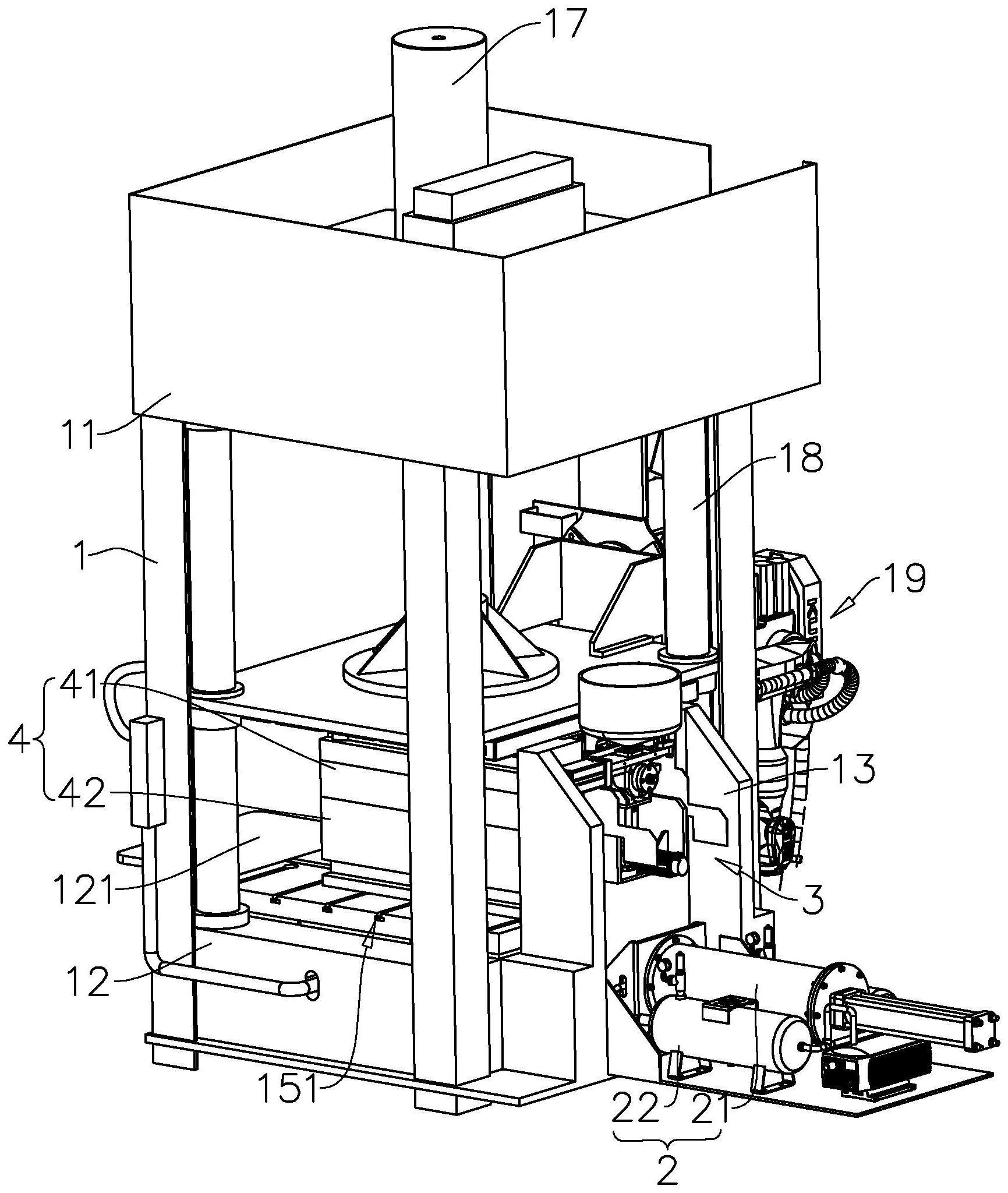

2、第一方面,本技术提供的一种立式暴抽精密溶液负压浇铸设备,采用如下的技术方案:

3、一种立式暴抽精密溶液负压浇铸设备,包括机架和设置于机架上的负压组件、进料机构以及浇铸模具,所述浇铸模具包括浇铸上模和浇铸下模,所述浇铸上模和浇铸下模围合形成有模腔,且所述负压组件与模腔连通,用于抽取模腔中的空气,所述进料机构用于与模腔连通进料;所述浇铸下模固定设置于机架上,所述浇铸上模滑移设置于机架上,且所述浇铸上模向靠近或者远离浇铸下模的方向滑移。

4、通过采用上述技术方案,在进行金属溶液浇铸成型时,本技术采用的是利用负压组件使得模具中的模腔形成负压,然后将进料机构上的金属溶液抽吸至模腔内进行压铸形成,金属铸件压铸成型之后,浇铸上模向远离浇铸下模的方向滑移,以便于将模腔中的金属铸件取出;

5、传统技术中的浇铸设备在进料过程中是采用填料的方式进行上料的,在此过程中,随着金属溶液的进料,模腔中充满了空气,会对进料产生巨大的阻力,进料困难,需要强行采用暴力压铸冲填,而这种方式会对设备造成损伤,影响设备的正常使用;并且在压铸成型的过程中,浇铸设备需要给予模具一个锁模力,即指注射时为克服型腔内熔体对模具的涨开力,注射机施加给模具的锁紧力,以防模具被撑开;当生产的金属铸件较小时,涨开力并不大,对设备影响也不大,但是当生产的大型的金属铸件时,200公斤以上的大型金属铸件所需要的锁模力基本上为上万吨,且进料的空气阻力是非常巨大的,长时间的暴力冲填对设备造成损伤极为严重;并且此时模具的涨开力也是非常巨大的,那么就需要浇铸设备给予模具巨大的锁模力,传统的浇铸设备收到锁模力的限制,难以生产200公斤以上的大型金属铸件;

6、而在本技术中,生产大型金属铸件的时候,采用负压组件对金属溶液进行上料,负压组件将模腔中空气抽成负压状态,金属溶液基本上不会受到空气阻力的影响就能够很快的进入到模腔中,也无需采用暴力冲填的方式,减少了对设备的损伤,有效的提高了浇铸设备的使用寿命,并且由于模腔中基本上没有空气,所以也减少了金属铸件出现气泡的情况;此外,在进行压铸成型的过程中,本技术的浇铸设备在上料时基本上不会产生对模具的涨开力,因此基本上摆脱了锁模力的限制,能够稳定生产200公斤以上的大型金属铸件。

7、可选的,所述进料机构包括用于进料的进料筒,所述进料筒上开设有入料口,且所述进料筒面向浇铸模具的一端具有进料口,所述浇铸模具的周侧开设有与模腔连通的连通口,且所述连通口与进料口连通,所述连通口位于浇铸上模和浇铸下模之间;所述进料筒远离进料口的一端形成有吹料口,所述吹料口用于与吹气设备连通。

8、通过采用上述技术方案,在上料的过程中,金属溶液从进料筒的入料口进入到进料筒中,然后金属溶液在负压状态下依次通过进料口和连通口进入到模腔中;传统的进料口需要与模具的进胶口密封连接才能进料,否则会出现料液从进胶口漏液的情况,而本技术由于连通口位于浇铸上模和浇铸下模之间的合模线上,并且采用的是负压抽吸的方式进行上料的,无需进料口和模具进行密封进料,并且进料口只要在浇铸上模和浇铸下模之间进行进料即可,上料方式简单效率高;

9、对于传统的卧式浇铸设备来讲,由于其模具是左右开模,因此进胶口一般是位于模具的上模或者下模上,进胶口位置固定,并且在进行铸件压铸时,模具会受到左右方向的锁模力的作用,同时还会受到模具模腔内金属铸件的重力的影响,当生产重量较轻的金属铸件时,这一问题并不严重;但是当生产大型的金属铸件时,此时受到的影响很大,要求极高的锁模力,同时对设备本身会造成极大的损伤;

10、而对于本技术的立式浇铸设备来讲,立式浇铸设备是采用上下方向的开模方式,并且本技术是从浇铸模具的侧面进料的,由于本技术采用负压抽吸进料方式,摆脱了锁模力的限制,同时浇铸模具设置于机架上,由于机架的支撑,其重力的影响不是很大,因此能够稳定生产大型金属铸件,并且极大减轻了对浇铸设备的损伤;

11、另外,当金属溶液进入到模腔之后,进料筒的内壁上会残留一部分金属溶液,本技术中进料筒内壁上残留的金属溶液经过吹气设备以及负压组件的双重作用下进入到模腔中,同时在此过程中还能够进一步将金属溶液高致密性的填充于模腔中;相比于传统技术中采用物理推送将残留金属溶液暴力冲填至模腔中,本技术采用外接吹气设备的方式能够有效的减少对进料筒内壁的损伤,提高浇铸设备的使用寿命。

12、可选的,所述进料机构包括进料漏斗,所述进料漏斗通过入料口与进料筒密封连通,所述机架上设置有安装载板,且所述安装载板上沿着机架的纵向方向开设有条形孔,所述进料筒的一端滑移设置于条形孔中。

13、通过采用上述技术方案,在进料的时候,本技术采用的是将金属溶液添加至进料漏斗中;由于本技术采用进料筒能够在安装载板上的条形孔中上下滑移,以此来适应不同规格的模具;与传统的浇铸设备的固定进胶口相比,本技术采用的进料方式可以通过调节进料筒的位置来调整进料位置,适应不同规格的模具。

14、可选的,所述安装载板的一侧还滑移设置有安装板,且所述进料筒的一端穿设于安装板设置;所述安装载板上设置有导向轨,所述安装板滑移设置于导向轨上,且滑移方向与条形孔的开设方向一致,所述安装载板上还设置有驱动部,所述驱动部用于驱动安装板在导向轨上滑移。

15、通过采用上述技术方案,当需要调整进料筒的位置以适应不同规格的模具时,启动驱动部,驱动部驱动安装板在导向轨上滑移,导向轨的设置是为了提高安装板滑移的稳定性,进而提升进料筒滑移的稳定性。

16、可选的,所述进料机构还包括去膜组件,所述去膜组件设置于进料漏斗和进料筒之间;所述去膜组件包括固定板、推动气缸、滑动板和去膜部,所述进料漏斗穿过固定板和滑动板与入料口连通;所述固定板设置于安装板上,滑动板滑移设置于固定板上,所述推动气缸设置于固定板上,用于驱动滑动板在固定板上滑移;所述滑动板上开设有连通孔,所述去膜部设置于固定板上,用于去除连通孔内壁上的皮膜;所述滑动板内还设置有若干数量的电热丝,以保持进料筒以及进料漏斗的温度。

17、通过采用上述技术方案,推动气缸驱动滑动板在固定板上滑移,使得滑动板将入料口进行封闭,然后启动负压组件使得整个模腔和进料筒能够处于负压状态;接着推动气缸再驱动滑动板回位以使进料漏斗中的金属溶液通过连通孔进入到进料筒中,当金属溶液填满模腔后,推动气缸再次驱动滑动板滑移,将进料筒进行密封,此时滑动板上的连通孔位于去膜部的下方,去膜部用于将连通孔内的残留的金属溶液冷却形成的皮膜去除;而滑动板内设置有电热丝,以用于保持整个进料筒以及进料漏斗的温度,减少进料漏斗中出现金属溶液冷却结膜的情况。

18、可选的,所述去膜部包括去膜气缸和推杆,所述推杆穿设于固定板设置,且所述去膜气缸驱动推杆在固定板上滑移,以用于除去连通孔内壁上的皮膜。

19、通过采用上述技术方案,去膜气缸驱动推杆穿过固定板,在滑动板连通孔内往复滑移,以实现将连通孔内壁上的皮膜除去。

20、可选的,所述机架上还设置有安装定板和安装动板,所述浇铸下模设置于安装定板上,所述浇铸上模设置于安装动板上;所述机架上设置有若干数量的相互平行的导向杆,所述安装动板滑移设置于导向杆上;所述机架上还设置有驱动件,所述驱动件用于驱动安装动板向靠近或者远离安装定板的方向滑移;所述安装动板上还设置有用于取件的机械手。

21、通过采用上述技术方案,安装定板作为浇铸下模的安装载体,而安装动板作为浇铸上模的安装载体,安装动板在驱动件的作用下在机架上滑移,以实现模具的开模或者合模;而机械手用于开模后取出模具中的金属铸件。

22、可选的,所述机架上还具有安装台,所述安装定板位于安装台上;所述安装台上铰接设置有承载板,所述承载板位于安装定板的一侧;所述安装台上还设置有驱动组件,以用于驱动承载板在安装台上转动。

23、通过采用上述技术方案,在将模具安装于安装定板或者安装动板上时,当需要生产大型金属铸件时,需要采用极重的模具;在安装极重的模具时,可以先将模具放置在承载板,然后再将模具向安装定板上推动,以此来实现模具的安装,减少了重量极大的模具的安装难度;模具安装完毕后,驱动组件会驱动承载板在安装台上转动,以对承载板进行收纳。

24、可选的,所述负压组件包括一级真空泵和二级真空泵,所述一级真空泵通过管道与模腔连通,所述二级真空泵与管道连通。

25、通过采用上述技术方案,一级真空泵启动是为了使模腔以及进料筒处于负压状态,实现对金属溶液进行抽吸上料;而二级真空泵是为了瞬间提供一个极大的负压,以此实现金属溶液在进料筒中无阻力的负压状态下瞬间极速填满整个模腔,并且使得生产的金属铸件表面光滑,内部无气泡,有效的提高了金属铸件的生产质量。

26、第二方面,本技术提供的一种立式暴抽精密溶液负压浇铸设备的浇铸工艺,采用如下步骤:

27、s1:在向进料漏斗中添加金属溶液之前,驱动件驱动安装动板在导向杆上滑移,以带动浇铸上模向浇铸下模靠近,使得浇铸上模和浇铸下模围合形成密封性好的模腔,并使得进料口与模腔连通;

28、s2:然后加热丝通电,对进料筒以及进料漏斗进行加热升温,升到一定温度后,向进料漏斗中添加金属溶液;然后负压组件的一级真空泵启动,开始抽取模腔以及进料筒中的空气,保持负压状态,以使进料漏斗中的金属溶液开始从浇铸模具的侧面进入模腔中;

29、s3:接着二级真空泵启动使得模腔中负压骤然增大,以使金属溶液在无阻力的负压状态下瞬间极速填满整个模腔;然后启动吹气设备,用于将进料筒中的残留的金属溶液吹入模腔中;

30、s4:接着推动气缸启动,驱动滑动板在固定板滑移至推杆下方,然后去膜气缸驱动推杆在滑动板的连通孔内滑移,以除去连通孔内壁上的皮膜;

31、s5:金属铸件压铸成型后,驱动件驱动安装动板在导向杆上向远离安装定板的方向滑移,进行开模,然后机械手取出模腔中的金属铸件。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、1.在本技术中,生产大型金属铸件的时候,采用负压组件对金属溶液进行上料的方式,减少了对设备的损伤,有效的提高了浇铸设备的使用寿命;并且本技术的浇铸设备在上料时基本上不会产生对模具的涨开力,因此基本上摆脱了锁模力的限制,能够稳定生产200公斤以上的大型金属铸件。

34、2.本技术的立式浇铸设备是采用从浇铸模具的侧面进料的,由于本技术采用负压抽吸进料方式,摆脱了锁模力的限制,同时浇铸模具设置于机架上,由于机架的支撑,其重力的影响不是很大,因此能够稳定生产大型金属铸件,并且极大减轻了对浇铸设备的损伤;

35、3.在安装极重的模具时,可以先将模具放置在承载板,然后再将模具向安装定板上推动,以此来实现模具的安装,减少了重量极大的模具的安装难度;模具安装完毕后,驱动组件会驱动承载板在安装台上转动,以对承载板进行收纳。

- 还没有人留言评论。精彩留言会获得点赞!