一种压铸模具的低表面能抗腐蚀高熵复合涂层及制备方法与流程

本发明涉及薄膜材料领域,尤其涉及应用于压铸模具的表面处理的一种压铸模具的低表面能抗腐蚀高熵复合涂层及制备方法。

背景技术:

1、随着国内经济的发展和人民生活水平的提高,国内汽车销量直线上升,这就在很大程度上推动了国内压铸件产业,尤其是铝合金压铸件产业的发展。随着国内汽车轻量化呼声的越来越高,汽车行业内部的优化升级也在逐渐落实,逐步用铝铸件代替灰铁铸件,这就刺激了对铝合金压铸件的需求量不断高涨。另外,随着全球的压铸产业发展非常迅猛,各行各业对铝合金压铸件的需求量也在不断增大,压铸件产业的发展前景很广阔。一体压铸技术是特斯拉在2019年首次提出的,并且在2020年modely的后底板生产上应用了这种技术,具有明显的减重效果。在采用一体化压铸技术生产后将后底板原有的80个冲压焊接零件集成为一个部件,使得生产的后底板实现减重10%。更值得关注的是,成本还下降了40%。

2、对于一体化压铸工艺来说,压铸机是关键设备。同时,从压铸机的下游需求来看,汽车同样是第一大来源,占到70%以上。而此前的压铸机的需求更多的是小吨位,在4500吨以下。随着特斯拉引领下的电池车身一体化的设计开始应用后,大型压铸机的需求明显提升。对应前、后底板和电池底座的压铸机吨位在6000t~12000t之间,而一体化下车身也要使用10000t以上的压铸机用于生产。相较于之前的压铸机重量明显提高,一体化压铸技术催生了对大型压铸机的需求。也就是说未来想要建设一体化压铸生产线车间,必须要采购大型压铸机。目前,一体化压铸工艺应用属于起步阶段,在汽车中使用的普及度还比较低,但是随着电动化汽车的发展,相比生产工艺的优化以及一体化压铸技术的广泛应用只是时间问题。预计一体压铸的渗透率到2030年将达到84%,全球市场规模约600亿元,一体压铸技术使得全球压铸机市场在未来十年呈现持续高增长势态。

3、一体化压铸对模具提出了更高的要求。高熵涂层由于具有热力学上的高熵效应以及结晶学上的迟缓扩散效应,在抗高温氧化和耐磨等方面具有比常规三元和四元氮化物涂层更突出的优势。与常规氮化物涂层相比,高熵涂层在耐高温场合具备更好的结构稳定性和表面抗氧化性能。由于多主元特点导致氧化膜成分复杂,结构致密,能承受激烈的温度载荷,对基体材料具有良好的保护作用,可满足恶劣工况条件下耐温抗氧化的特殊需要。

4、申请公布号为cn112501571a的名为压铸抽芯用耐高温纳米多层自润滑涂层及制备方法的发明专利文本公开了,涂层包括依次附着在压铸抽芯以外的结合层、过渡层、梯度层和耐高温自润滑层,结合层为纯sib层,过渡层为sibn层,梯度层为sitic-dlc涂层,耐高温自润滑层为sitic-dlc和btic-dlc构成的sitic-dlc/btic-dlc纳米多层膜。

5、申请公布号为cn111014616a的名为hfzrwmovnbn/crsin高熵合金纳米复合涂层压铸铝模具及其制备方法的发明专利文本公开了,涂层包括结合层、过渡层、支撑层、耐冲击耐温层;结合层为电弧离子镀方法高能轰击制备的纯nb层,过渡层为nbn过渡金属陶瓷层,支撑层为nbn/hfzrwmovnbn高熵合金氮化物纳米多层膜,耐冲击耐温层为hfzrwmovnbn/crsin纳米多层膜。

6、上述专利为了提高模具的使用寿命,着眼于涂层的耐温耐磨能力,但是目前对高熵涂层抗铝液腐蚀研究存在不足,急需开发新型的抗铝液腐蚀的高熵复合涂层材料。

技术实现思路

1、本发明提供了一种压铸模具的低表面能抗腐蚀高熵复合涂层及制备方法。

2、本发明解决上述技术问题所采用的技术方案为:一种压铸模具的低表面能抗腐蚀高熵复合涂层,包括由结合层、过渡层、增硬层、耐磨层、抗铝液腐蚀层、低表面能疏铝液层构成梯度结构;所述结合层为纯crti层;所述过渡层为crtin过渡金属陶瓷层;所述增硬层为crtin/tivzrnbhfcrbn高熵合金氮化物多层膜;所述耐磨层为tivzrnbhf crbn高熵合金氮化物层;所述抗铝液腐蚀层为tivzrnbhfcrbon层;所述低表面能疏铝液层为tivzrnbhfcrbo氧化物层。

3、本发明解决上述技术问题所采用的优选的技术方案为:所述crtin/tivzrnbhfcrbn高熵合金氮化物多层膜由crtin单层和tivzrnbhfcrbn单层交替形成,所述crtin单层厚为8~20纳米,所述tivzrnbhfcrbn单层厚度为4~20纳米,涂层调制周期为12~40纳米。

4、本发明解决上述技术问题所采用的优选的技术方案为:所述tivzrnbhfcrbn高熵合金氮化物层为柱状晶结构,所述柱状晶结构的柱状晶直径为30~100纳米。

5、本发明解决上述技术问题所采用的优选的技术方案为:所述tivzrnbhfcrbon层为非晶氧化物层包裹高熵氮化物的纳米晶非晶结构,其中纳米晶尺度为30~50纳米,非晶氧化物层的厚度为0.2~1纳米。

6、本发明解决上述技术问题所采用的优选的技术方案为:所述tivzrnbhfcrbo氧化物层的晶体结构为非晶结构。

7、本发明解决上述技术问题所采用的优选的技术方案为:所述结合层厚度为5~30纳米,所述过渡层厚度为200~1000纳米,所述增硬层厚度为1200~4000纳米,所述耐磨层厚度为2000~3000纳米,所述抗铝液腐蚀层厚度为500~1000纳米,所述低表面能疏铝液层厚度为500~1000纳米。

8、本发明解决上述技术问题所采用的技术方案为:一种压铸模具的低表面能抗腐蚀高熵复合涂层的制备方法,采用电弧离子镀制备涂层,其至少包括如下步骤:

9、步骤一:在氩气环境中,对压铸模具经过等离子刻蚀清洗;

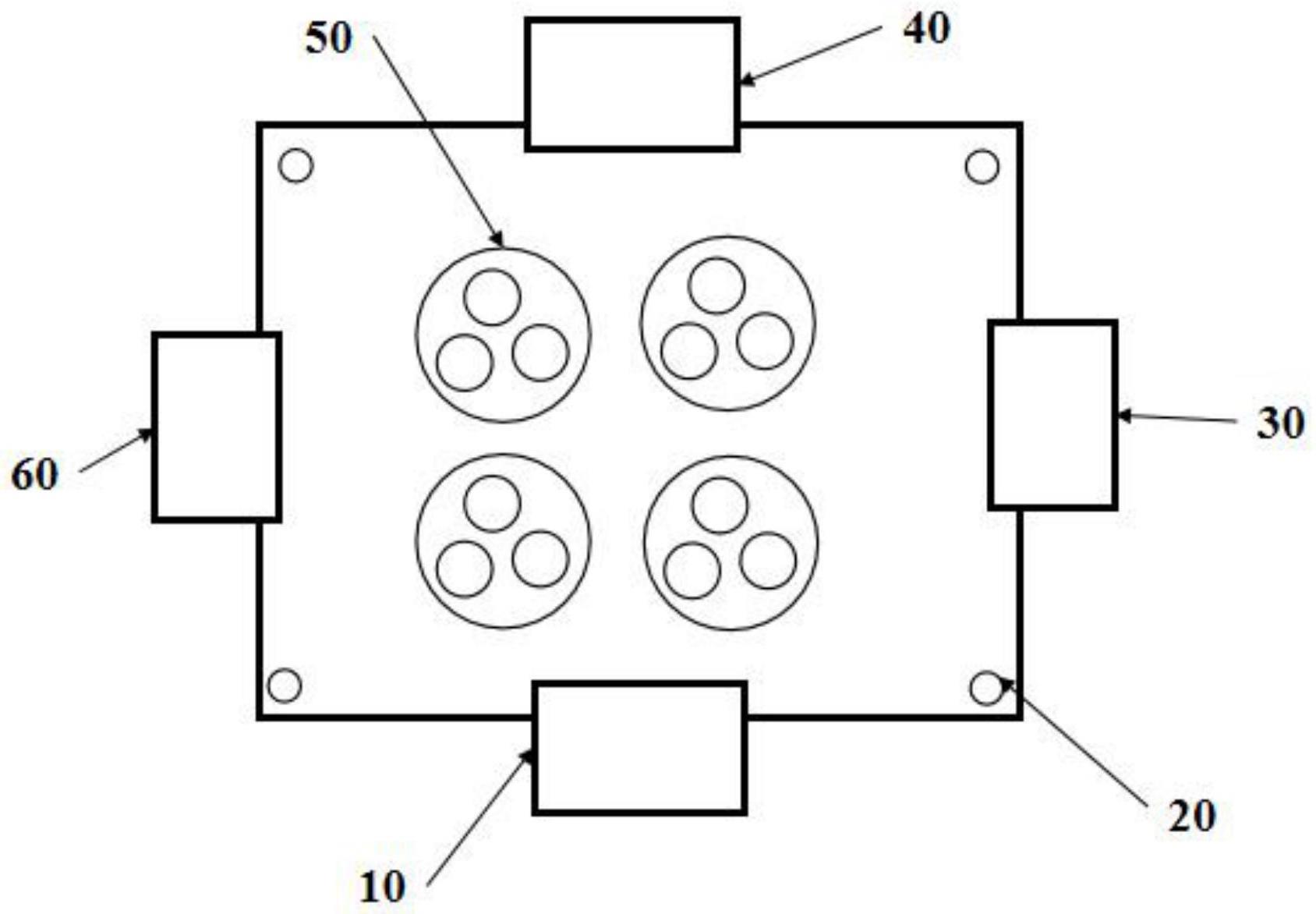

10、步骤二:开启位于压铸模具第一侧的crti靶,压铸模具旋转,将crti高温蒸发并在高偏压作用下高速运动到压铸模具表面,crti离子与压铸模具基体冶金结合,并沉积形成纯crti层作为结合层;

11、步骤三:在步骤二基础上通入氮气,氮气与crti反应在结合层表面生成crtin过渡金属陶瓷层作为过渡层;

12、步骤四:在步骤三的基础上开启位于压铸模具远离crti靶的第二侧的tivzrnbhfcrb靶,当压铸模具旋转朝向crti靶时沉积crtin单层,当压铸模具旋转朝向tivzrnbh fcrb靶时沉积tivzrnbhfcrbn单层,以此往复,从而在crtin过渡金属陶瓷层表面交替形成crtin/tivzrnbhfcrbn高熵合金氮化物多层膜作为增硬层;

13、步骤五:关闭crti靶,压铸模具旋转,在增硬层外形成tivzrnbhfcrbn高熵合金氮化物层作为耐磨层;

14、步骤六:在步骤五的基础上,随后通入氧气,在氮气和氧气共同氛围中,开启的tivzrnbhfcrb靶高温蒸发在耐磨层外沉积tivzrnbhfcrbon层作为抗铝液腐蚀层;

15、步骤七:在步骤六的基础上关闭氮气,在氧气氛围中,开启的tivzrnbhfcrb靶高温蒸发在抗铝液腐蚀层外沉积形成tivzrnbhfcrbo氧化物层作为低表面能疏铝液层。

16、本发明解决上述技术问题所采用的优选的技术方案为:步骤一在250~550℃条件下进行。

17、本发明解决上述技术问题所采用的优选的技术方案为:步骤二在0.1~0.5pa,-50v~-100v条件下进行,步骤三在0.1-2pa,-100v~-250v条件下进行;步骤四在0.5~2.3pa,-50~-250v条件下进行;步骤五在2~4pa,-50~-250v条件下进行;步骤六在2~4pa,-50~-200v条件下进行;步骤七在2~4.3pa,-50~-200v条件下进行。

18、本发明解决上述技术问题所采用的优选的技术方案为:步骤七后自然冷却。

19、与现有技术相比,本发明的优点是将tivzrnbhfcrbon、tivzrnbhfcrbn以及tivzrnbhfcrbo多种材料构建梯度膜层,利用三者的性能的优势,构建出具有耐磨、耐腐蚀以及低表面能的综合性能优异的涂层;涂层成分的改变主要通过通入气体来实现,没有采用多种复杂的靶材材料,降低了靶材的使用成本。

- 还没有人留言评论。精彩留言会获得点赞!