一种高韧性高内部质量齿轮钢的生产工艺的制作方法

本发明属于冶金,特别是涉及一种高韧性高内部质量齿轮钢的生产工艺。

背景技术:

1、随着齿轮加工制造行业的快速发展,精密锻造技术逐步得到广泛的应用,齿轮采用精密锻造成型,简化了加工工序提高了材料的利用率,既缩短了生产周期,又降低了制造成本,提高了经济效益,符合未来制造业发展趋势。齿轮精密锻造技术的快速发展,同时对齿轮钢提出了更高的质量要求,要求齿轮钢产品性能和齿轮精密锻造工艺性能具有良好的匹配性,齿轮钢必须具备优良的强韧性和良好的内部质量,才能保证精密锻造过程锻件不出现开裂。

2、目前普通工艺生产的齿轮钢存在韧性不足、圆钢内部有细小微裂纹等缺点,精密锻造后锻件开裂率高,造成工件报废,增加了用户生产成本,已不能满足精密锻造加工需求。

技术实现思路

1、本发明所要解决的技术问题是提供一种高韧性高内部质量齿轮钢的生产工艺,可显著改善齿轮钢由于内部微裂纹导致的精密锻造开裂问题,满足用户加工使用需求。

2、为解决上述技术问题,本发明所采取的技术方案是:一种高韧性高内部质量齿轮钢的生产工艺,所述生产工艺包括转炉冶炼、lf精炼、rh精炼、连铸、铸坯缓冷、铸坯加热、轧制、圆钢缓冷工序;所述连铸工序:连浇炉次过热度控制在15~25℃,保护渣粘度≤1.2dpa.s,结晶器采用200~300次/分高频率2~4mm小振幅,获得铸坯;所述铸坯缓冷工序:二冷区采用平稳的弱冷却,比水量0.40~0.45l/kg,保证矫直时铸坯表面温度≥900℃;所述铸坯加热工序:加热工序加热炉加热段温度1150~1175℃,均热段温度1180~1200℃,加热时间100-120min。

3、本发明所述转炉冶炼工序:控制终点成分碳为0.09~0.12wt%,控制终点成分磷≤0.010wt%;所述lf精炼工序:白渣保持时间20~30分钟。

4、本发明所述rh精炼工序:真空度≤30pa,纯脱气时间12~15min,软吹时间12~15min。

5、本发明所述连铸工序:采用全过程保护浇注,保持恒拉速1.1-1.2m/min,控制结晶器液位波动≤3mm,减少铸坯表面振痕,结晶器冷却水流量105~110m3/h,结晶器过钢量≤2万吨,开启结晶器电磁搅拌,电流350~360a、频率3.0~3.5hz,开启末端电磁搅拌,电流250~260a、频率8.0~8.5hz;

6、所述铸坯缓冷工序:铸坯下线入缓冷坑缓冷,缓冷时间≥72小时;

7、所述铸坯加热工序:铸坯装入加热炉之前,在铸坯两端横端面上刷防护涂料,加热炉空步装钢,每2根铸坯一组空2~4步,加热炉残氧量≤2.5%。

8、本发明所述轧制工序:铸坯出炉后除鳞水压≥18mpa,开轧温度1130~1160℃,粗轧6架轧机料型面积分别为31960-31980mm2、24885-24905mm2、17850-17865mm2、14565-14580mm2、10450-10460mm2、7780-7790mm2,粗轧后切头、切尾长度均为300-350mm,终轧温度控制在980~1030℃。

9、本发明所述圆钢缓冷工序:成品圆钢剪切时,相当于铸坯头部、尾部对应的圆钢头尾分别切掉3-6m,圆钢快速下线入缓冷坑缓冷,入坑温度≥400℃,圆钢入坑缓冷时间≥24小时。

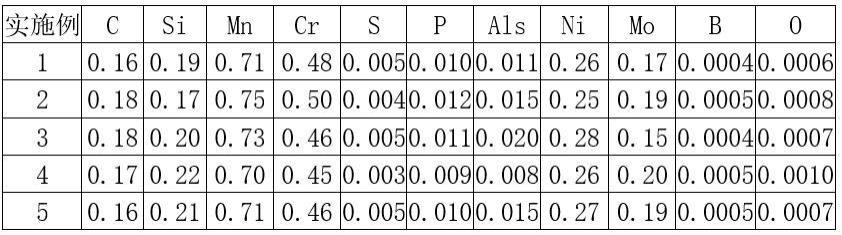

10、本发明所述高韧性高内部质量齿轮钢化学成分及质量百分含量分别为:c:0.16~0.18%、si:0.17~0.22%、mn:0.70~0.75%、cr:0.45~0.50%、s≤0.005%、p≤0.012%、als:0.008~0.020%、ni:0.25~0.28%、mo:0.15~0.20%、b≤0.0005%、o≤0.0010%,余量为fe和不可避免的杂质。

11、本发明所述齿轮钢圆钢-20℃冲击功120~150j,圆钢内部无裂纹。

12、本发明所述齿轮钢直径规格为φ20~90mm,所述齿轮钢铸坯端面尺寸200mm×200mm。

13、本发明所述齿轮钢一般疏松≤0.5级,中心疏松≤0.5级,具有高韧性、高内部质量等特点。

14、本发明工艺设计思路如下:本发明为了解决由于齿轮钢内部微裂纹导致的精密锻造开裂问题,提高齿轮钢韧性和内部质量,从生产各工序进行了全面系统性控制。采用低c含量设计,可有效提高韧性;添加微量ni元素,既提高了韧塑性,又不至于增加太多的成本;采用al细化晶粒,可显著提高强韧性;严格控制p、o含量,提高了材料的纯净度,改善了材料的韧塑性;连铸通过拉速、结晶器参数、冷却、优质保护渣协调配合,有效避免了铸坯内部裂纹生成;铸坯入炉前两端横端面刷涂料将铸坯两端内部微裂纹与空气隔绝,避免在加热炉加热气氛通过铸坯两个端面裂纹进入铸坯内部;加热炉空步装钢是为了缩短铸坯加热时间,避免裂纹发生氧化;加热温度、开轧温度、粗轧料型面积控制三者协调配合可保证铸坯内部裂纹在粗轧焊合,同时可在高温段显著细化晶粒提高韧性;粗轧切头尾控制与圆钢切头尾控制可有效保证铸坯端面裂纹剪切干净,避免裂纹保留在圆钢内部;铸坯缓冷与圆钢缓冷相配合可进一步消除裂纹提高韧性。

15、采用上述技术方案产生的有益效果在于:本发明铸坯端面尺寸200mm×200mm,生产的规格为φ20~90mm的齿轮钢具有高韧性、高内部质量等特点,圆钢-20℃冲击功120~150j,圆钢低倍检验一般疏松≤0.5级、中心疏松≤0.5级,内部无裂纹,可满足用户精密锻造成型,有效解决了精密锻造工件开裂质量问题,极大的提高了精密锻造工件合格率。

技术特征:

1.一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述生产工艺包括转炉冶炼、lf精炼、rh精炼、连铸、铸坯缓冷、铸坯加热、轧制、圆钢缓冷工序;

2.根据权利要求1所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述转炉冶炼工序:控制终点成分碳为0.09~0.12wt%,控制终点成分磷≤0.010wt%;所述lf精炼工序:白渣保持时间20~30分钟。

3.根据权利要求1所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述rh精炼工序:真空度≤30pa,纯脱气时间12~15min,软吹时间12~15min。

4.根据权利要求1所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述连铸工序:采用全过程保护浇注,保持恒拉速1.1-1.2m/min,控制结晶器液位波动≤3mm,减少铸坯表面振痕,结晶器冷却水流量105~110m3/h,结晶器过钢量≤2万吨,开启结晶器电磁搅拌,电流350~360a、频率3.0~3.5hz,开启末端电磁搅拌,电流250~260a、频率8.0~8.5hz;

5.根据权利要求1所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述轧制工序:铸坯出炉后除鳞水压≥18mpa,开轧温度1130~1160℃,粗轧6架轧机料型面积分别为31960-31980mm2、24885-24905mm2、17850-17865mm2、14565-14580mm2、10450-10460mm2、7780-7790mm2,粗轧后切头、切尾长度均为300-350mm,终轧温度控制在980~1030℃。

6.根据权利要求1所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述圆钢缓冷工序:成品圆钢剪切时,相当于铸坯头部、尾部对应的圆钢头尾分别切掉3-6m,圆钢快速下线入缓冷坑缓冷,入坑温度≥400℃,圆钢入坑缓冷时间≥24小时。

7.根据权利要求1-6任意一项所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述高韧性高内部质量齿轮钢化学成分及质量百分含量分别为:c:0.16~0.18%、si:0.17~0.22%、mn:0.70~0.75%、cr:0.45~0.50%、s≤0.005%、p≤0.012%、als:0.008~0.020%、ni:0.25~0.28%、mo:0.15~0.20%、b≤0.0005%、o≤0.0010%,余量为fe和不可避免的杂质。

8.根据权利要求1-6任意一项所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述齿轮钢圆钢-20℃冲击功120~150j,圆钢内部无裂纹。

9.根据权利要求1-6任意一项所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述齿轮钢直径规格为φ20~90mm,所述齿轮钢铸坯端面尺寸200mm×200mm。

10.根据权利要求1-6任意一项所述的一种高韧性高内部质量齿轮钢的生产工艺,其特征在于,所述齿轮钢一般疏松≤0.5级,中心疏松≤0.5级。

技术总结

本发明公开一种高韧性高内部质量齿轮钢的生产工艺,包括转炉冶炼、LF精炼、RH精炼、连铸、铸坯缓冷、铸坯加热、轧制、圆钢缓冷工序;连铸工序:连浇炉次过热度控制在15~25℃,保护渣粘度≤1.2dPa.S,结晶器采用200~300次/分高频率2~4mm小振幅;铸坯缓冷工序:二冷区采用平稳的弱冷却,比水量0.40~0.45L/kg,保证矫直时铸坯表面温度≥900℃;铸坯加热工序:加热工序加热炉加热段温度1150~1175℃,均热段温度1180~1200℃,加热时间100‑120min。本发明齿轮钢低倍检验一般疏松≤0.5级、中心疏松≤0.5级,内部无裂纹,有效解决了精密锻造工件开裂质量问题。

技术研发人员:许海平,朱坦华,徐斌,任刚,鲁晓旭,袁野,李世琳,李昂,管少伟

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!