一种NM400级淬火型马氏体耐磨钢板及其制备方法

本发明属于马氏体耐磨钢板。具体涉及一种nm400级淬火型马氏体耐磨钢板及其制备方法。

背景技术:

1、磨损、腐蚀和断裂是金属材料服役过程中的主要失效方式。尽管磨损不会像腐蚀和断裂那样直接引起金属工件失效而带来灾难性的危害,但其引起设备零件失效,导致零件维修和更换频繁,使设备工作效率降低,从而消耗大量的能源和材料,也会造成巨大的经济损失。

2、耐磨钢广泛应用于冶金、矿山、建筑、电力、铁路等行业,是当今用量最大的耐磨材料,其种类繁多,主要有锰钢,中、低合金耐磨钢等。马氏体耐磨钢是一种典型的低合金耐磨钢,其生产工序简单,且高硬度、高位错密度的板条状马氏体能够较好地抵抗磨损时裂纹的扩展,因此在中低应力工况条件下的应用最为广泛,经济效益显著。但其不足之处在于,它主要靠马氏体基体硬度来抗磨,因此其对化学成分控制和热处理工艺的要求较高。

3、“一种低成本hb400级耐磨钢及其生产方法”(cn104451409a)专利技术,其化学成分的质量百分比含量为c:0.08~0.19%、si:0.20~0.50%、mn:1.30%~1.60%、p≤0.015%、s≤0.015%、cr:0.30~0.65%、nb:0.02~0.05%、ti:0.005~0.025%、b:0.001~0.005%、als:0.010~0.040%,其余为fe和微量杂质元素,采用该技术所述的成分和连铸+控制轧制+亚温淬火工艺生产的耐磨钢性能虽满足要求,但该生产钢板的厚度范围较小,仅为10~50mm。

4、“一种在线淬火生产薄规格高ti耐磨钢nm400的方法”(cn106987760a)专利技术,其化学成分的质量百分比含量为c:0.12~0.20%,si:0.20~0.40%,mn:1.20~1.80%,mo:0.15~0.30%,cr:0.20~0.50%,nb:0.030~0.060%,ti:0.10~0.15%,b:0.0006~0.0015%,p≤0.015%,s≤0.010%,其余为fe及不可避免的杂质,采用该技术所述的成分和薄板坯连铸连轧及超快速冷却淬火工艺生产的耐磨钢性能虽满足要求,但该生产钢板的厚度范围较小,仅为4mm,同时冷却工艺采用超快冷方式,对冷却设备和控温设备要求较高。

5、“一种具有优良耐低温韧性的稀土耐磨钢nm400卷板及其生产方法”(cn112322976a)专利技术,其化学成分的质量百分比含量为c:0.18~0.20%、si:0.30~0.50%、mn:1.30~1.45%、p≤0.012%、s≤0.003%、nb:0.015~0.025%、ti:0.010~0.025%、cr:0.25~0.40%、ce:0.0005~0.0015%、ca:0.0010~0.0030%、al:0.020~0.050%、h≤2ppm,o≤30ppm,n≤50ppm,余量为fe和不可避免的杂质,采用该技术所述的成分和连铸+两阶段控制轧制+两段式冷却工艺生产的耐磨钢性能满足要求,但该生产钢板的厚度仅为7mm,且其成分中复合添加了稀土元素,同时需严格控制h、o、n气体含量,使冶炼过程中成本增加。

6、“一种低合金耐磨钢nm400厚板及制造方法”(cn108754317a)专利技术,其化学成分质量百分比含量为c:0.20~0.33%、si:0.20~0.60%、mn:0.50%~1.10%、p≤0.012%、s≤0.003%、cr:0.30~1.00%、mo:0.20~0.60%、ni:0.30~0.80%、ti:0.008~0.030%、nb:0.015~0.050%、b:0.0008~0.0025%、n≤0.0040%、o≤0.0025%、其余为fe和不可避免的杂质,采用该技术所述的成分和连铸+控制轧制+离线淬火+回火工艺生产的耐磨钢性能满足要求,其钢板厚度为90mm,但其添加的合金元素种类较多,同时采用离线淬火+回火工艺,工艺流程长,对离线热处理设备要求高,提高生产成本。

技术实现思路

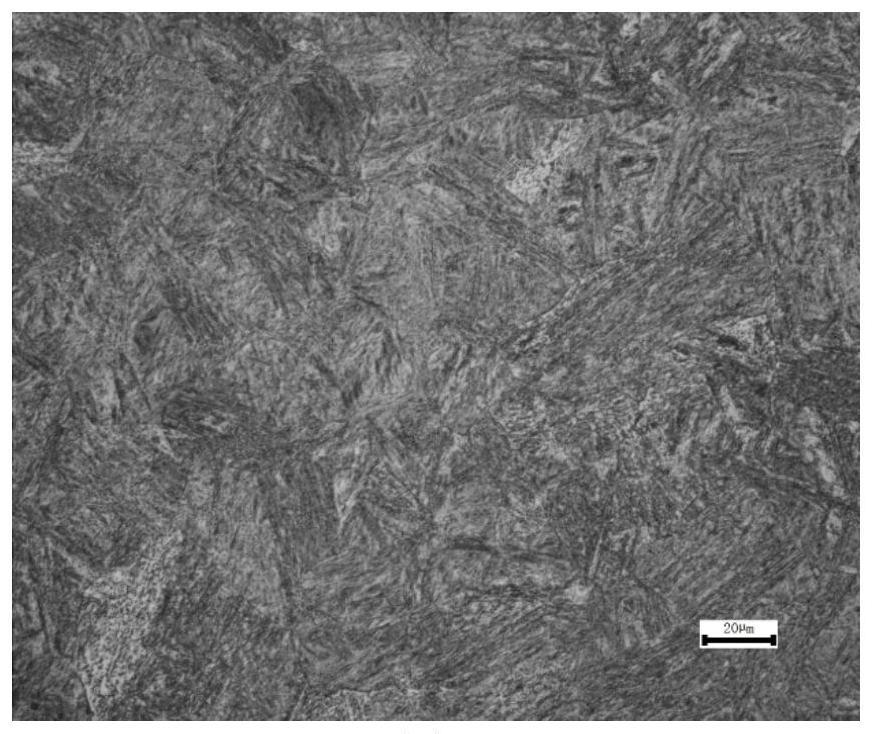

1、本发明旨在克服现有技术存在的不足,目的在于提供一种化学成分简单、制备方法简便、生产成本低、厚度规格为140~150mm的nm400级淬火型马氏体耐磨钢板的制备方法,用该方法制备的nm400级淬火型马氏体耐磨钢板的金相组织为马氏体和残余奥氏体,力学性能优良。

2、为实现上述目的,本发明采用的技术方案是:

3、所述nm400级淬火型马氏体耐磨钢板的化学成分及其含量是:c为0.19~0.21wt%,si为0.22~0.26wt%,mn为1.20~1.30wt%,cr为0.85~0.90wt%,mo为0.35~0.38wt%,ni为0.75~0.77wt%,als为0.035~0.055wt%,p≤0.010wt%,s≤0.002wt%,其余为fe和不可避免的杂质。

4、所述nm400级淬火型马氏体耐磨钢板的制备方法是:

5、步骤1、将温度为1300~1500℃、p≤0.035wt%和s≤0.004wt%的铁水进行转炉冶炼,达到设定的终点碳时开始出钢,出钢时采用挡渣锥挡渣。

6、步骤2、钢水入lf炉进行精炼:造渣时石灰加入量为11~12kg/t,碱度为4.0~6.0,白渣保持时间为35~40min;精炼过程中,按照所述nm400级淬火型马氏体耐磨钢板的化学成分及其含量依次加入铬铁、镍板、锰铁和钼铁。

7、步骤3、精炼后的钢水再入vd炉进行真空处理:真空度为30~67pa,维持真空18~25min;破空后软吹氩3~5min,软吹过程中钢水覆盖有保护渣,然后将vd炉抽真空使钢水中的h含量≤1.2ppm,软吹氩8~10min。

8、步骤4、采用水冷铜板结晶器锭模进行浇注:铜板结晶器锭模进出水温差为6~10℃,浇注初始至浇注完毕1h的冷却水流量为400~450m3/h,浇注完毕1~2h的冷却水流量为300~400m3/h,浇注完毕2~3h的冷却水流量为260~350m3/h,浇注完毕3~4h的冷却水流量为230~280m3/h,浇注完毕4h至脱模时的冷却水流量为200~250m3/h,浇注后的钢锭厚度为740mm。

9、步骤5、将所述钢锭置入加热炉,在250~400℃条件下保温2~5h;再以60~80℃/h的速率升温至880~920℃,保温5~6h;然后以80~120℃/h的速率升温至1230~1250℃,保温13~13.5h。

10、步骤6、采用再结晶型控制轧制rcr工艺:开轧温度为1000~1100℃,终轧温度为900~980℃,轧制13道次,各道次压下量为35~60mm,轧后钢板厚度为158~170mm。

11、步骤7、将轧后钢板采用高密度层流冷却acc工艺进行冷却:acc集管和侧喷全开,水比为1.8~2.2,辊速为0.6~1.0m/s,轧后钢板冷却1或2次,返红温度为600~650℃。

12、步骤8、将控冷后的钢板置入热轧材缓冷坑,热轧材缓冷坑的温度为350~450℃,缓冷时间为48~60h。

13、步骤9、再将缓冷后的钢板进行离线淬火,奥氏体化温度为920~930℃,奥氏体化后淬入温度为12~25℃的水中;淬火钢板在淬火水槽中运行的速度为0.5~0.7m/min,水槽中的水压为0.8~1.1mpa和流量为4500~5000m3/h,淬火后钢板的温度为30~40℃。

14、步骤10、淬火后钢板在12h内进入热处理缓冷坑进行堆垛缓冷,热处理缓冷坑的温度为200~300℃,缓冷堆垛时间为80~96h,制得nm400级淬火型马氏体耐磨钢板。

15、所述nm400级淬火型马氏体耐磨钢板的室温厚度为140~150mm。

16、所述nm400级淬火型马氏体耐磨钢板的金相组织为马氏体和残余奥氏体;硫化物、氧化物、硅酸盐、球状氧化物之和小于1.5级,带状组织小于1.0级。

17、本发明的化学成分组成及其质量百分含量设计思路为:

18、1)本发明中c是影响钢板强度、硬度、韧性、耐磨性和淬透性的重要元素,c含量过高,淬火后形成的高碳片状马氏体硬度高,但韧性低,且淬火时容易产生裂纹;c含量过低,硬度低,耐磨性差。因此本发明中c含量为0.19~0.21wt%。

19、2)本发明中si是稳定奥氏体的元素,能提高钢的相变温度,钢中si含量在1.3wt%以下时,随着si含量的增加,钢的强度、韧性和塑性增加,但si也是过热敏感性元素,尤其和mn同时作为合金元素时更为严重。因此本发明中si含量为0.22~0.26wt%。

20、3)本发明中mn是提高钢淬透性强烈的元素,也是适宜的脱氧剂和脱硫剂,mn是弱碳化物形成元素,既能固溶强化铁素体,又能强化渗碳体,mn的固溶强化对钢的硬度和冲击韧性影响很大,钢的硬度随着mn含量的增加而增加,冲击韧性则随之下降。因此本发明中mn含量为1.20~1.30wt%。

21、4)本发明中cr是弱碳化物形成元素,cr含量不超过5wt%时,形成的合金渗碳体(cr,fe)7c3能提高钢的耐磨性,cr能固溶在铁素体中,强化铁素体,细化组织,提高钢的强度和硬度,cr还能增加淬透性,提高钢的回火稳定性。因此本发明中cr含量为0.85~0.90wt%。

22、5)本发明中mo是中强碳化物形成元素,在钢中主要以碳化物形式弥散分布在基体中强化基体,提高钢的硬度;但随着mo含量的增加,mo的碳化物的数量增多,分布在晶界处的碳化物对基体的割裂作用加强,导致钢的韧性下降;mo在钢中还能有效地细化其铸态组织,提高钢的淬透性和回火稳定性,抑制回火脆性,在相变过程中能减缓板条马氏体基体晶界碳化物的析出,从而改善钢的冲击韧性,提高综合性能。因此本发明中mo含量为0.35~0.38wt%。

23、6)本发明中ni是稳定奥氏体的元素,ni和fe以互溶的形式存在于钢中的α相和γ相中,使之强化,并通过细化晶粒改善钢的低温性能,稳定奥氏体,提高钢的淬透性而不降低钢的韧性,但价格昂贵。因此本发明中ni含量为0.75~0.77wt%。

24、7)本发明中al是脱氧剂,与n结合生成aln,在离线淬火的再加热奥氏体化过程钉扎奥氏体晶界,阻碍奥氏体晶粒长大。因此本发明中als含量为0.035~0.055wt%。

25、8)本发明中p是有害元素,严重损害钢板的塑性和韧性;p元素在钢中易与mn元素等结合形成硫化夹杂物,尤其对钢的横向塑性和韧性不利;p和s均为不可避免的杂质元素,应越低越好,考虑到实际的炼钢水平,要求p≤0.010wt%,s≤0.002wt%。

26、本发明采用转炉冶炼、精炼和真空处理,去除钢中的h、o等有害气体,保证钢水的洁净度,并加入铬铁、镍板、锰铁和钼铁等必要的合金元素,进行合金元素的调整,确保钢液的基本成分要求。

27、本发明采用水冷铜板结晶器锭模进行浇注,铜模的冷却能力强,抑制了钢中cr和mo的碳化物的析出,使其能充分固溶在钢中,尽可能发挥固溶强化的效果,并通过控制合理的过热度以保证浇注工艺的质量,减轻钢锭内部的疏松和偏析,最终生产的钢锭具有晶粒细小、等轴晶比例高、组织致密的特点。

28、本发明采用再结晶型控制轧制,由于等轴晶组织可在轧制时采用大的道次压下量,各道次压下量为35~60mm,形变诱导mo的碳化物析出,这些碳化物在轧后冷却过程中阻碍了晶粒长大,在离线淬火的再加热奥氏体化过程中,这些碳化物又会钉扎奥氏体晶界,阻碍奥氏体晶粒的长大,保证了奥氏体晶粒细小,这有利于淬火后获得精细马氏体板条。

29、本发明对轧后冷却工艺和离线淬火工艺进行控制,获得细小的板条马氏体组织,控制残余奥氏体的形态和分布,使得生产的厚板性能均匀。采用离线淬火工艺,获得能替代传统的离线淬火+回火的耐磨钢生产工艺,缩短生产周期,降低工序成本和工序能耗。

30、因此,本发明制备的nm400级淬火型马氏体耐磨钢板具有如下显著进步和特点:

31、一、本发明中添加mn、cr、ni、mo等元素,提高钢的淬透性,有利于板条马氏体组织转变;通过mn和ni的固溶强化,mo和cr的碳化物的析出强化提高钢的强度、硬度和耐磨性能。

32、二、本发明采用模铸+再结晶型控制轧制+高密度层流冷却+离线淬火工艺,代替传统的耐磨钢生产工艺,缩短生产周期,节约了工序成本,降低了工序能耗,工艺可操作性提高。采用模铸工艺抑制cr和mo的碳化物析出,充分发挥其固溶强化作用,获得占比大的等轴晶组织,可在轧制时采用大压下形变,并诱导mo的碳化物析出,析出的碳化物抑制后续工艺中的晶粒长大,增加细晶强化和析出强化的作用,最终获得细小的板条马氏体+残余奥氏体组织。

33、三、本发明所制备的厚度为140~150mm的nm400级淬火型马氏体耐磨钢板经检测:抗拉强度为1250~1449mpa,断后伸长率为10~13%,0℃冲击功为40~79j,表面硬度为400~430hb,力学性能均匀。

34、因此,本发明中所述的化学成分和生产方法简单,生产成本低,所制备的产品厚度规格为140~150mm,力学性能良好。

- 还没有人留言评论。精彩留言会获得点赞!