冷冻砂型镂空随形设计与低温介质传输冻结成形方法

本发明涉及冷冻砂型增材制造成形领域,尤其是涉及冷冻砂型镂空随形设计与低温介质传输冻结成形方法。

背景技术:

1、铸造是获得机械产品毛坯的主要方法之一,是机械装备工业重要的基础工艺。铸造行业中有80%以上的产品都是通过砂型铸造完成的。冷冻砂型增材制造技术针对传统砂型铸造方法在小批量产品制造上存在生产柔性差、制造周期长、资源浪费多等问题,提出以水的冻结来替代型砂中的粘接剂,以逐层堆积材料的方式制造产品原型,其制造过程柔性高,生产周期短,材料利用率高。

2、传统砂型一般为密实结构,这不仅难以控制后续浇注过程中铸件的冷却成形过程,而且在冷冻砂型铸造阶段,紧密的冷冻砂型无法在低温环境下快速冻结,影响砂型生产效率,加重制冷和冻结环节的能源耗费。冷冻砂型在数控切削成形过程,由于机床,环境温度和加工时间等因素的限制,常对砂型进行切割分块加工,不易于一体化成形,组装后的砂型存在装配误差等问题。在冷冻砂型增材制造中,传统方法需要预先将原砂与制冷剂混合,且铺砂和打印过程均需要在低温环境下进行,这极大加重砂型打印机的负担,特别是打印喷头组件很难在低温环境下长时间正常工作,从而极大影响冷冻砂型的打印质量和成形效率。由于冷冻砂型增材制造过程均需在低温环境下完成,会产生不必要的冻结,增大工作能耗,不利于实现了砂型的绿色化生产。

技术实现思路

1、为解决上述问题,本发明公开了冷冻砂型增材制造镂空随形设计与低温介质定量传输一体化成形方法,弥补冷冻砂型分块组装精度损失问题,防止在成形过程中冷冻砂型由于强度不足而提前溃散,减少在冷冻砂型增材制造成形过程中原砂的使用,且进一步减轻能源消耗,提升砂型打印设备的使用寿命,提升砂型冻结的可操作性和柔性。

2、为达到上述发明创造目的,本发明采用下述技术方案:

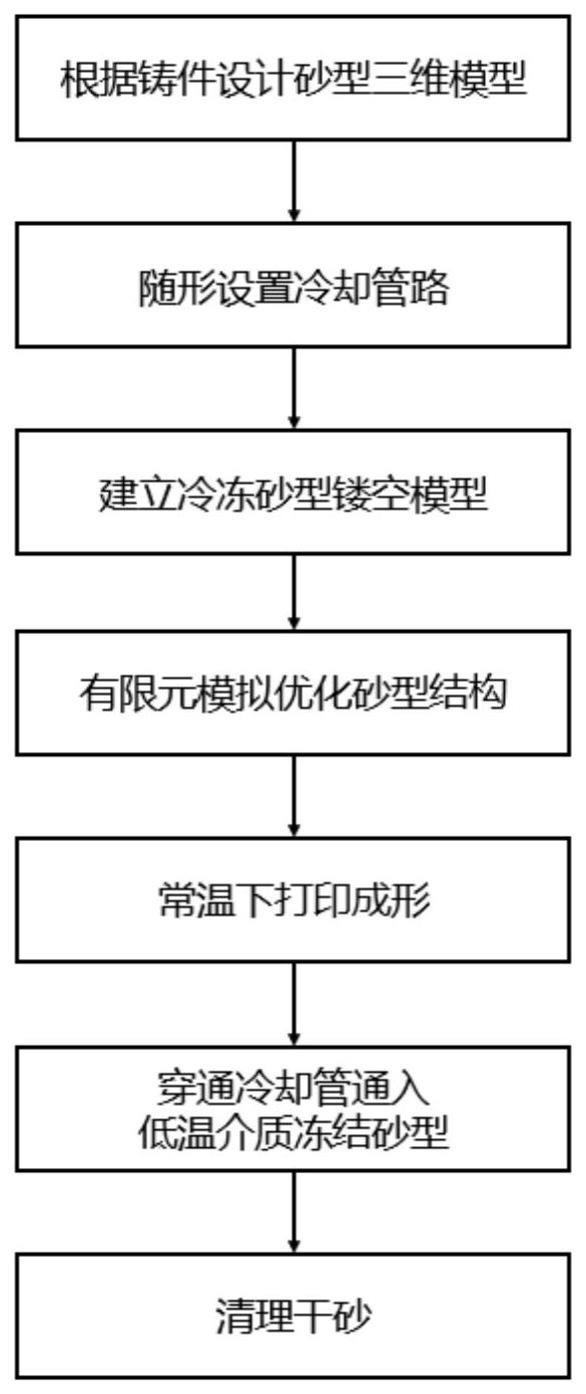

3、冷冻砂型增材制造镂空随形设计与低温介质定量传输一体化成形方法,其特征在于:该方法包括如下步骤:

4、步骤1:确定铸件几何特征,利用三维建模软件建立铸件模型;

5、步骤2:根据铸件的三维模型设计相应冷冻砂型模型,在冷冻砂型内部随型腔壁面轮廓设置冷却管路;

6、步骤3:对设置冷却管路的冷冻砂型进行镂空设计,建立冷冻砂型镂空随形模型;

7、步骤4:利用有限元分析软件根据建立的砂型模型进行强度校核,根据整体砂型应力场分布对冷冻砂型冷却管路及镂空结构进行优化设计;

8、具体的利用有限元分析软件对建立的砂型模型进行强度校核,根据整体砂型应力场分布对冷冻砂型冷却管路及镂空结构进行优化设计;如在强度不足的正交桁架结构中额外添加加强筋或支撑桁架;在镂空软件中对强度不足的地方进行二次拓扑优化;适当裁剪模型底部的镂空结构,通过增加模型底部基材的接触面积来加固镂空结构体,防止在打印过程坍塌。

9、步骤5:三维切片软件根据模拟优化后的冷冻砂型镂空随形模型生成每层打印截面的轮廓信息;

10、步骤6:在常温环境下,利用数字化砂型3d打印机导入打印轮廓信息打印出设计好的常温砂型;

11、步骤7:取出常温砂型,在预设的复杂冷却管路内穿通铜型冷却管形成冷却通道,在冷却通道内通入一定流量的低温介质进行定时定温换热流动,对冷冻砂型进行冻结固化;

12、步骤8:检验冷冻砂型强度达标后,清理多余干砂,进行后续铸件浇注。

13、进一步地,所述冷却管路结构可以是s型管路、井字管路或两者耦合使用的热交换管路,根据铸件结构特征而随形设计。

14、进一步地,所述冷却管路直径为2mm~20mm,所述冷却管壁厚为1mm~10mm,所述冷却管路在砂型中与型腔壁面之间的吃砂量为10mm~50mm。

15、进一步地,通过镂空设计在冷却管路中预留排砂口,在取出打印的常温砂型后,排出残留在冷却管路中的干砂,方便冷却管的安装。

16、进一步地,进行镂空设计时总体考虑砂型的内外型壳厚度和镂空结构。砂型内外型壳厚度为20mm~50mm;镂空基本结构包括正交桁架结构、蜂窝状结构、拓扑点阵结构和加强筋强化结构;镂空结构可应用于整个砂型,也可应用于砂型局部。

17、冷却管路总长度较长,选择正交桁架或拓扑点阵结构;加强筋结构适合布置在较厚的外型壳上;蜂窝状结构适用于铸件形状比较简单的情况。

18、进一步地,结构优化后的冷冻砂型强度不小于0.8mpa,整体砂型的减重30%~60%。

19、进一步地,铺砂过程和打印过程都在常温下进行,喷头根据砂型当前层截面信息按需喷射纯水粘接剂,通过水膜之间的毛细管力和细微粘接力初步粘接常温砂型。

20、进一步地,所述低温介质可为液体如液氮等,温度可达到-196℃进行快速冻结;所述低温介质也可为气体如冷风、低温氮气等,温度控制在-2℃~-50℃之间。通入气体低温介质时采用带有散热孔的冷却管,一部分低温介质可通过散热孔,经过排砂口进入镂空的砂型内部,进行高效换热,实现快速冻结。

21、本发明的有益效果:

22、1、本发明在砂型内部设计了随形布置的冷却管路,在冻结过程可以定量定温定时地控制低温介质的输入,达到精准控制冻结砂型的目的,减少了不必要的冻结。在冷却管内通入液氮等极低温的流体进行循环换热,可快速冻结砂型;在冷却管内通入低温冷风,可使冷风进入镂空的砂型内部,以对流换热为主的高效热交换形式带走砂型内部热量,实现快速冻结。

23、2、本发明在常温下铺砂和打印砂型,通过水膜之间的毛细管力粘接砂型,依靠铺设的干砂作为打印支撑,保证砂型具有一定强度,不产生塌陷等缺陷。从打印设备取出砂型后通低温介质冻结砂型,无需预冷型砂,也不依靠低温环境,在节约能耗的同时,提升了打印设备的使用寿命,保护了喷头等昂贵脆弱的元器件。

24、3、本发明离线进行砂型低温冻结,可灵活根据铸件结构预设计冷却管路的结构形式,并在生产前通过模拟仿真等手段对冷却管路及镂空结构进行优化,保证实际生产砂型强度的同时,后续冻结过程中可根据实际需要选择冷却介质和相应的流量、温度等参数,提高了冻结的操作性和柔性。

技术特征:

1.冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,所述冷却管路结构采用s型管路或井字管路或两者耦合使用的热交换管路,根据铸件结构特征而随形设计。

3.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于:所述步骤4中:利用有限元进行强度校核,在强度不足的正交桁架结构中额外添加加强筋或支撑桁架;在镂空软件中对强度不足的地方进行二次拓扑优化;适当裁剪模型底部的镂空结构,通过增加模型底部基材的接触面积来加固镂空结构体,防止在打印过程坍塌。

4.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,所述冷却管路直径为2mm~20mm,所述冷却管壁厚为5mm~10mm,所述冷却管路在砂型中与型腔壁面之间的吃砂量为10mm~30mm。

5.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,通过镂空设计在冷却管路中预留排砂口,用于排出残留在冷却管路中的未冻结干砂,方便冷却管的连接与安装。

6.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,进行镂空设计时总体考虑砂型的内外型壳厚度和镂空结构;砂型内外型壳厚度为20mm~50mm;镂空基本结构包括正交桁架结构、蜂窝状结构、拓扑点阵结构或加强筋强化结构;镂空结构应用于整个砂型或应用于砂型局部。

7.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,结构优化后的冷冻砂型强度不小于0.8mpa,整体砂型减重30%~60%。

8.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,铺砂过程和打印过程都在常温下进行,喷头根据砂型当前层截面信息按需喷射纯水粘接剂,通过水膜之间的毛细管力和细微粘接力初步粘接常温砂型。

9.根据权利要求1所述的冷冻砂型镂空随形设计与低温介质传输冻结成形方法,其特征在于,所述低温介质采用液体或气体;液体温度达到-196℃进行快速冻结或气体温度温度控制在-2℃~-50℃之间;通入气体低温介质时采用带有散热孔的冷却管,一部分低温介质可通过散热孔,经过排砂口进入镂空的砂型内部,进行高效换热,实现快速冻结。

技术总结

本发明提供了冷冻砂型镂空随形设计与低温介质传输冻结成形方法,通过增材制造技术一体化成形具有随形冷却通道的镂空砂型,利用低温介质与常温砂型在冷却管道中以热传导及热对流为主的有效热交换形式带走热量,形成对冷冻砂型的强冷进行快速冻结。本发明一体化设计砂型有效防止砂块组装带来的精度损失问题,通过设置随形冷却通道,进行水粘接剂砂型的离线冻结,提高冻结效率的同时提升打印设备的使用寿命,充分发挥砂型增材制造的特点和优势,通过镂空设计和传输低温介质实现砂型的快速冷却。本发明操作简单,成本低廉,适用于冷冻砂型的快速生产和低温能源的有效利用。

技术研发人员:杨浩秦,单忠德,刘亲将

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!