一种挖掘机回转支架的铸造方法与流程

本发明涉及铸造,尤其涉及一种挖掘机回转支架的铸造方法。

背景技术:

1、挖掘机回转支架是连接挖掘机大臂与回转平台的关键零部件,该零件承受载荷复杂,工作环境恶劣。目前卡特彼勒、小松、洋马等主机厂商,挖掘机回转支架材质一般为qt450-10或qt600-3,内部缺陷射线探伤要求要符合美标astm-e689-20,2级。这种零件形状复杂,热节较多,需要布置大量的冒口来补缩热节位置,铸造工艺复杂。国内中小型的回转支架,目前主要采用金属模具树脂砂造型,树脂砂造型效率较低,树脂砂造型效率每型1h~1.5h,树脂砂工艺冒口布置较多,金属模具价格高,工艺出品率低一般工艺出品率60~70%,生产成本居高不下。因此大型的回转支架急需一种低成本稳定高效的铸造方法。

2、中国专利公开号:cn104439066a公开了一种v法铸造工艺,包括如下步骤:准备模具,塑料薄膜加热软化状态;通过模具的抽气箱透气孔将真空作用于软化的塑料薄膜,将负压砂箱放置在模具上;通过震动设备砂箱被干砂充满;砂箱内砂型顶部再覆上一层密封薄膜,浇口盆与上型直浇道相连,下型需要在覆膜前将干砂刮平;对砂箱抽真空,造成砂型内外压差,使干砂得到紧实,同时释放模具抽气箱的真空,并通入压缩空气反吹,将砂型与模具分开;用同样方法生产下型,再将上型与下型合型,准备浇注;浇注过程中继续对砂型抽真空,铸件冷却后,去除真空,取出铸件。具有节约成本、性能稳定、功效高的优点;由此可见,由于铸造过程环节较多,且各环节均会对整个过程造成影响,因此需要对铸造过程的各个环节进行控制,但现有技术还存在对铸造过程的控制精度较低导致铸造过程效率较低的问题。

技术实现思路

1、为此,本发明提供一种挖掘机回转支架的铸造方法,用以克服现有技术中对铸造过程的控制精度较低导致铸造过程效率较低的问题。

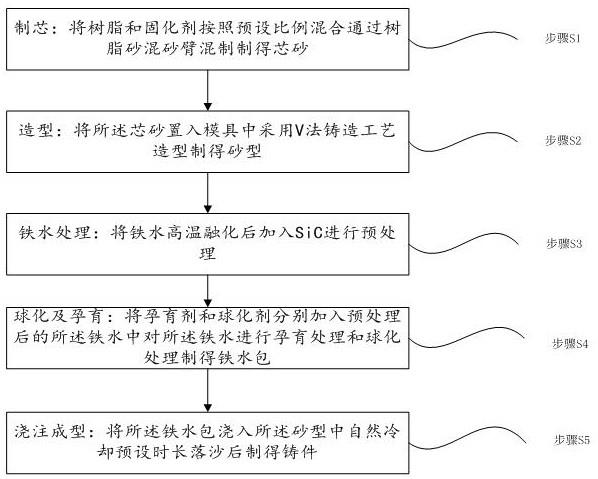

2、为实现上述目的,本发明提供一种挖掘机回转支架的铸造方法,包括:

3、步骤s1、制芯:将树脂和固化剂按照预设比例混合通过树脂砂混砂臂混制制得芯砂;

4、步骤s2、造型:将所述芯砂置入模具中采用v法铸造工艺造型制得砂型;

5、步骤s3、铁水处理:将铁水高温融化后加入sic进行预处理;

6、步骤s4、球化及孕育:将孕育剂和球化剂分别加入预处理后的所述铁水中对所述铁水进行孕育处理和球化处理制得铁水包;

7、步骤s5、浇注成型:将所述铁水包浇入所述砂型中自然冷却预设时长落沙后制得铸件;

8、其中,当铸造所述铸件时,根据铸件复杂度确定浇注成型步骤中的浇注方式,并在对应浇注方式下确定铁水包嘴处的随流孕育剂的线路形状和预设真空负压压力的保持时长;

9、当浇注所述铸件时,确定砂型中铁水的流速是否达标,以在不达标时确定对浇注过程的调整方式。

10、进一步地,当铸造所述铸件时,计算所述铸件的复杂度,以时根据复杂度确定对所述铸件进行浇注时的若干浇注方式,其中若干浇注方式包括第一浇注方式和第二浇注方式,且第一浇注方式满足所述铁水包嘴处的随流孕育剂以s形加入;第二浇注方式满足所述铁水包嘴处的随流孕育剂以螺旋形加入。

11、进一步地,当浇注所述铸件时,通过以下公式计算所述铸件的复杂度f,设定

12、,

13、其中,wai为所述铸件第i个突出部的体积,wbj为所述铸件的第j个凹陷部的体积,w为所述铸件的总体积。

14、进一步地,当确定以对应浇注方式浇注所述铸件时,以初始浇注温度浇注,并在浇注过程中开启真空管道的负压阀门,将真空负压压力保持在第一预设真空负压压力范围,根据所述铸件的厚度与预设铸件厚度的比对结果确定第一预设真空负压压力的若干保持时长,并在保持相应时长后切换至第二预设真空负压压力范围,继续以保持时长保持后关闭真空管道的负压阀门后自然冷却。

15、进一步地,当以对应浇注方式进行浇注时,通过红外扫描仪对砂型进行扫描以获取砂型红外图像,并对砂型红外图像分析以确定所述铁水在所述砂型中的流速,并在该流速小于预设流速时确定所述浇注过程不达标,同时确定对所述浇注过程的调整方式。

16、进一步地,当确定所述浇注过程不达标时,计算所述流速与预设流速的流速差值,并根据该流速差值与预设流速差值的比对结果确定对所述浇注过程的若干调整方式,其中,若干调整方式包括对所述浇注温度进行调整第一调整方式,对所述保持时长进行调整的第二调整方式,对所述随流孕育剂的流量进行调整的第三调整方式。

17、进一步地,当确定以第一调整方式对所述浇注过程进行调整时,根据以下公式计算调整所述浇注温度的调节系数k1,设定

18、,

19、其中,q为所述铁水在所述砂型中的流速,q0为预设流速。

20、进一步地,当确定以第二调整方式对所述浇注过程进行调整时,根据以下公式计算调整所述保持时长的调节系数k2,设定

21、,

22、其中,f为所述铸件的复杂度,fy为预设复杂度。

23、进一步地,当确定以第三调整方式对所述浇注过程进行调整时,根据以下公式计算调整所述随流孕育剂的单位流量调节系数k3,设定

24、,其中,t为浇注过程中砂型内底层铁水的温度变化量,tb为温度变化量标准。

25、进一步地,在所述步骤s3中,铁水的化学成分为:碳3.7~3.8%,硅1.5~1.6%,锰0.3~0.4%,磷≦0.04%,硫≦0.02%,铜为0.15~0.25%。

26、与现有技术相比,本发明的有益效果在于,本发明通过上述工艺方法可以解决球墨铸铁内部缺陷、缩孔的问题,可以取得比较好的经济效益。由于采用v法工艺生产的挖掘机回转支架无须对热节位置设置补缩冒口,采用v法工艺生产的回转支架工艺出品率可以达到85%~90%,产品内部无缩孔、缩松,内部缺陷可以稳定的达到美标astm-e689-20,2级的标准。

27、本发明通过控制原材料的成分,对原铁液的预处理及化学成分的控制,球化处理及浇注过程中控制球化剂、孕育剂及随流孕育剂的成分、粒度及其加入比例和方法,控制铸件中微量元素的含量,再加之v法可以使铸件表面快速凝固成壳,更好的利用球墨铸铁石墨化膨胀自补缩的优势,解决了回转支架厚大部位缩松、缩孔及石墨形态不良的问题。

28、本发明通过计算铸件复杂度以根据铸件复杂度确定对铸件的浇注方式,并在对应浇注方式下以不同的形态向铁水包中加入随流孕育剂,以使实现对浇注过程的控制,提高对浇注过程的控制精度,而以不同形态的随流孕育剂能够使铁水包球墨化的效率提升,从而提高铸件的强度,提升铸造过程的效率。

29、本发明通过根据铸件的厚度确定在保持真空负压压力时的保持时长,以使成型铸件的表面更光滑,实现对铸造过程的精准控制,从而进一步提高了铸造过程的效率。

30、本发明通过在确定浇注过程不达标时计算流速与预设流速的流速差值,以使根据流速差值确定对浇注过程的调整方式,进一步提高了对浇注过程的控制精度,从而进一步提高了铸造过程的效率。

- 还没有人留言评论。精彩留言会获得点赞!