一种镂空砂型复杂轮廓提取和自适应层厚复合打印的方法

本发明属于增材制造技术的领域;具体涉及到一种镂空砂型复杂轮廓提取和自适应层厚复合打印的方法。

背景技术:

1、砂型3d打印技术是典型的粉末(或颗粒)材料3d打印技术,该技术最早由美国麻省理工大学于1989年在us5204055a1这篇专利中提出。该方法的具体过程为先在平台上均匀的铺一层粉末,打印头扫描并在特定区域内喷射一种液料,使得喷射部位的粉末粘结在一起,然后打印平台下降相应的的层厚距离,重复上述步骤,直至完成所有层的铺粉打印工作。目前砂型3d打印工艺,还依旧采用传统等厚分层的切片方式。

2、传统砂型是密实结构,随着铸件大型化、复杂化发展,传统密实砂型在关键部位的铸件凝固温度场的调控方面较困难,镂空砂型可以控制铸件冷却,并且能显著减少型砂、树脂固化剂含量,具有绿色化、轻量化等优点。

3、自适应层厚即在打印模型曲率变化大的部分或打印倾角较小的部分采用小层厚分层,其他部分采用大层厚分层,这将极大地提高模型精度的同时减少打印成型时间。但复杂多轮廓类模型的特征识别自适应分层一直是研究的难点和重点,且采用现有的自适应分层方法例如相邻截片面积比的方法会出现特征缺失的情况,目前自适应分层方法之仅限于类似椭圆等单一外轮廓模型进行自适应分层,砂型结构复杂采用现有的方法并不能真正应用于砂型3d打印领域。

4、综上所述,随着铸件复杂化、大型化发展,大型镂空复杂砂型符合绿色铸造的发展趋势,但大型镂空复杂砂型的高精度快速成形将是研究的重点和难点。

技术实现思路

1、本发明针对针对传统砂型采用密实结构,并采用等厚分层的切片方式,其砂型成形的高精度与高速率成形无法得到平衡、树脂固化剂使用量大、具有污染大等问题;因此提出了一种镂空砂型复杂轮廓提取和自适应层厚复合打印的方法。

2、具体方案如下:

3、一种镂空砂型复杂轮廓提取和自适应层厚复合打印的方法,包括以下步骤;

4、步骤一:将砂型打印的stl文件,进行镂空晶格结构优化设计。采用“回”字形结构,最外层采用10mm~20mm的实心结构,中间空心部分采用晶格结构填充,内部则采用实心结构,以保证砂型内腔的砂型强度的同时,减少树脂固化剂的用量。

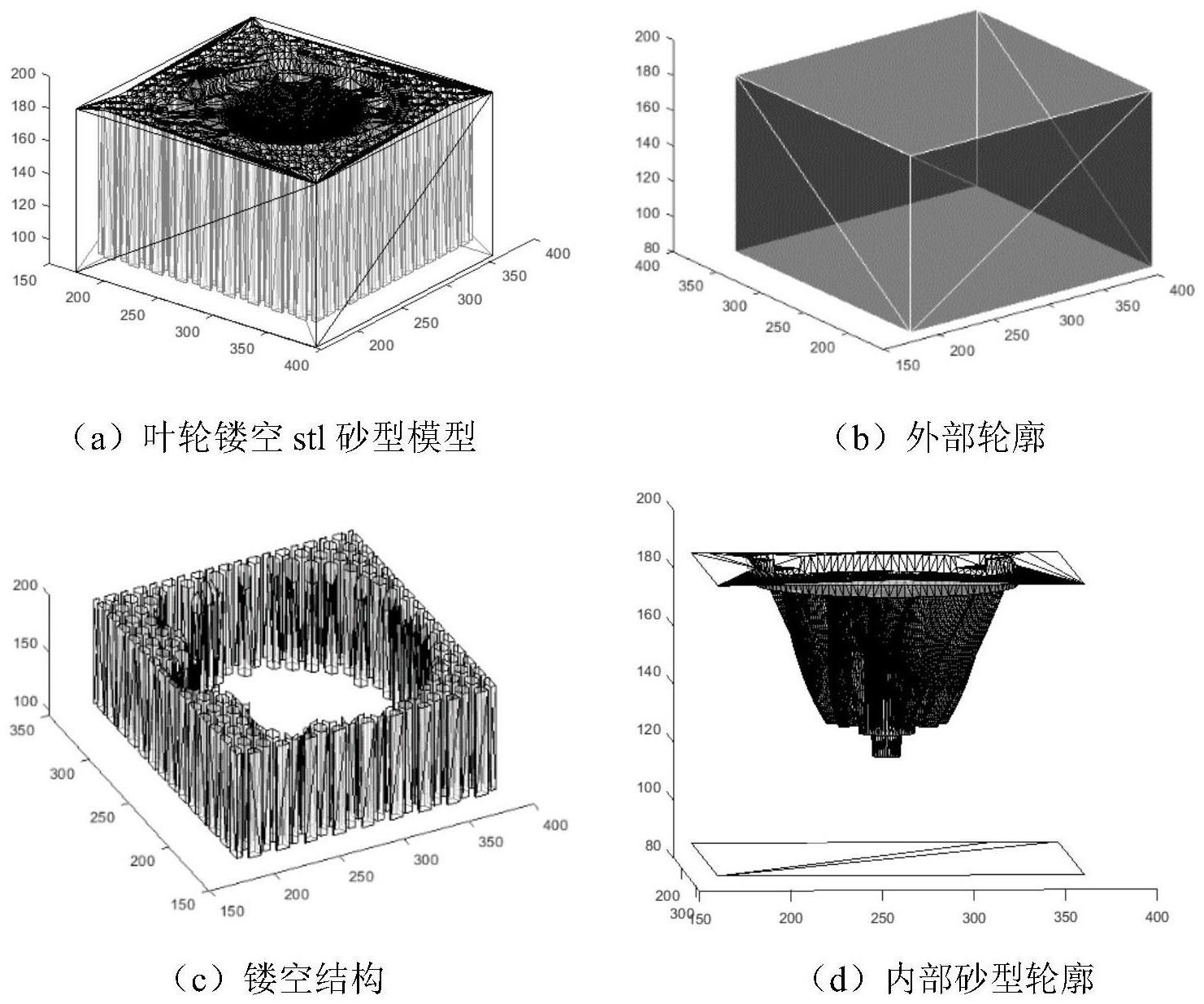

5、步骤二:对砂型打印stl文件进行外轮廓、中间背砂层镂空结构、内部砂型轮廓的提取。

6、步骤三:为使当前切片中砂型模型的每个部分都达到精度要求,应在与该层切平面相交的三角面片中,找到法向量夹角θ的最小值θmin来确定即利用同一切平面内三角面片法向量|zi|min来进行判定同一切平面内曲率变化最大和打印倾斜角最小的结构部分,采用分层厚度为δh=hmin+(hmax-hmin)*|zi|min进行镂空砂型stl模型进行分层。

7、步骤四:铺砂装置铺一层原砂,喷墨系统以stl模型切片厚度分布曲线规律,喷墨系统按照不同的层厚对应不同的灰度等级从而改变电压频率,从而按照梯度灰度按需喷墨打印。打印平台随着不同层厚的切片厚度下降相应的高度,层层铺砂,层层打印,直至打印完成。

8、本发明进一步改进在于:所述步骤一:利用晶格拓扑结构优化砂型打印的stl模型,为了满足砂型强度要求镂空壳层厚度20mm~50mm,镂空晶格结构主要采用蜂窝结构、立方结构、圆形结构等用于砂型背砂层结构中。减轻砂型重量、减少树脂和固化剂用量。

9、步骤2.1:通过读取stl文件的connectivitylist即为集合[c]和points点集矩阵,并创建每个三角面片的法向量矩阵z,并读取stl镂空砂型模型其:第一卦限中位置信息和方向信息,并结合内外部轮廓路径进行轮廓划分;轮廓相交会使一个切片拓扑结构中出现多个相交的闭合路径,但其中只有一个闭合路径为所需的有效轮廓,即最外部路径;

10、步骤2.2:利用中心射线法对当前闭合路径与不在此路径上的其余顶点的位置关系进行判断;射线法通过由点发出的射线与闭合路径的交点个数的奇偶性判断点和闭合路径的位置关系,从而提取出最外围轮廓的三角面片集合[m];步骤2.3:根据砂型模型的特征、其浇道、冒口、型腔内部的三角面片法向量集合[n]中三角面片法向量与打印方向之间的夹角θ存在θ≠90°的子集,并且其位置集合中[z]的z向坐标大小与整体stl砂型模型的zmax之间存在z≤zmax的关系;将砂型stl模型的最内部轮廓提取出来,

11、步骤2.4:然后采用布尔运算将镂空砂型stl模型中的中间背砂层的镂空结构的三角面片集合[l]=[c-m-n]提取出来。

12、本发明进一步改进在于:提取st l文件的三角面片链表单位法向量,根据法向量与打印方向z之间的夹角α的不同,将α=90°的外部轮廓三角面片链表设为空集,将内部α≠90°的三角面片链表根据所提取链表的坐标点集的大小,单位法向量的取值范围,分离出镂空结构、砂型内部轮廓,最外层的轮廓。实现多层复合轮廓的阶梯提取。适用于镂空砂型和多种复合嵌套结构stl模型的提取。

13、本发明进一步改进在于:针对砂型打印的stl文件,通过提取每个三角面片的坐标点集,然后根据其相邻三角面片的最小二面角θmin进行特征识别。在同一切平面内,应找到法向量夹角的最小值θmin进行切分。即将切分的镂空轮廓与砂型内轮廓进行特征切分,按照θmin的准则切分从而避免了不同轮廓的相互干涉的影响。

14、本发明进一步改进在于:以为分层厚度δh=hmin+(hmax-hmin)*|zi|min,其中hmin为砂型打印分层最小厚度,hmax为砂型打印最大的厚度,|zi|min为切平面与相交的三角面片夹角最小值θmin的单位法向量模长;该方法已提前确定模型分层厚度,其精度范围精确可控,可达到高精度砂型的要求。

15、本发明进一步改进在于:砂型3d打印平台升降系统采集模型从打印开始至打印结束的层厚信息,从0层至结束层绘制随打印方向的厚度变化函数。该函数的变化值x即层数,输出值y即打印平台下降高度。针对喷墨打印系统,喷墨打印系统采集层厚随打印层数变化,并进行归类处理;0.5~0.6mm对应4级灰度,0.4mm~0.5mm对应3级灰度,0.3mm~0.4mm对应2级灰度,0.2mm~0.3mm对应1级灰度,当在在相应区间时,不同层厚区间的灰度值会直接反馈给供墨系统,通过改变供墨电压改变波形文件从而实现按需供墨打印。

16、本发明的有益效果:

17、1、针对铸件复杂化、大型化、高性能发展其对砂型的高精度、高效率、高质量成形提出了新的挑战,本发明公开了一种镂空砂型复杂轮廓提取和自适应层厚复合打印的方法,采用镂空结构设计砂型,可以减少树脂固化剂、型砂用量的同时,可以对铸件温度场进行智能调控,细化晶粒,提高铸件性能。

18、2、本发明作为基础的切片研究,适用于其他轻量化镂空陶瓷打印、金属镂空打印、镂空冷冻砂型打印等领域;提供了镂空模型内外多轮廓的自适应分层切片方法,其适用领域广泛。

19、3、采用自适应分层,其分层厚度为δh=hmin+(hmax-hmin)*|zi|min,并采用提取三角面片法向量单位模长最小值|zi|min的方法,既保证了砂型stl模型中每个切平面中每个部位的模型精度的同时,提前确定分层厚度保证了砂型成型精度范围可控。

20、4、较传统的等厚方式相比,自适应分层兼顾模型精度的同时能缩短成形时间,实现砂型的高效率、高精度成形。

- 还没有人留言评论。精彩留言会获得点赞!