一种钛合金切削刀具表面纳米复合结构涂层及其制备方法

本发明涉及切削用刀具防护涂层领域,具体涉及一种钛合金切削刀具表面纳米复合结构涂层及其制备方法。

背景技术:

1、钛合金具有比强度高、比刚度高、耐热性能和抗腐蚀性能优良等特性,被广泛应用于现代国防、航空航天、汽车船舶、化学和生物医学等领域。但钛合金也是一种典型的难加工材料,即使在较低的切削用量下也容易出现切削区温升高、被加工表面质量差、切削刀具磨损严重等问题,极大地限制了钛合金零部件生产效率的提升和生产成本的降低。实现钛合金材料的高质量高效率切削加工是现代机械制造业关注的热点问题。

2、钛合金材料切削加工效率低下的主要原因包括以下四点。第一,钛合金变形系数小,容易引起较大的切削力,造成切削刀具崩刃。第二,钛合金弹性模量小,切削加工时容易出现较大的变形和弹性回复,进而引起被加工零件的剧烈振动,使得被加工表面质量变差和刀具磨损加剧。第三,钛合金导热性能差,容易引起热量聚集,导致切削区温升高,这不仅会加速刀具表面的氧化磨损,也会促进刀具材料和钛合金材料之间的元素互扩散,引发严重的粘着磨损甚至出现“粘刀”现象。第四,钛合金高温化学活性高,一方面,这会进一步加剧钛合金与刀具材料间的粘着现象;另一方面,还会使得钛合金材料易于在高温下与空气中的氢、氧、氮等元素发生反应形成硬化层,造成严重的冷硬状况。因此,增强钛合金切削刀具表面的力学性能和摩擦磨损性能,提升刀具表面高温抗氧化性能和抗粘着性能对提升钛合金材料的切削加工效率和延长刀具的使用寿命具有显著影响。

3、目前,用于钛合金切削加工的刀具主要包括无涂层硬质合金刀具、涂层硬质合金刀具和以聚晶立方氮化硼(pcbn)和聚晶金刚石(pcd)为代表的超硬材料刀具。超硬材料刀具虽然导热性好、硬度高,但鉴于其成本高昂,难以在工业生产中大规模应用。相比于无涂层硬质合金刀具,涂层硬质合金刀具因为表面防护涂层的存在,可以减少高切削热所引起的co粘结剂向表面扩散问题,能够更长效地保持硬质合金刀具基底的力学性能。目前常用的刀具防护涂层,如tin、crn、tialn、ticn等,往往具有较高的硬度和耐磨损性能,可以进一步提升刀具的切削加工性能和使用寿命。但是,由于钛元素的高化学活性,使得钛合金对常用涂层元素亲和力强,容易造成“粘刀”现象以及刀具表面涂层剧烈的粘着磨损,甚至剥落。综上所述,开发一种兼具高硬度、优良的摩擦磨损性能、耐高温性能和抗粘着性能的新型刀具表面防护涂层,全面提高钛合金材料的切削加工效率和刀具的使用寿命,是本领域技术人员亟需解决的技术难题。

4、专利cn 108251797 a公开了一种钛合金切削刀具用tialn/crn多层涂层及其制备方法,所述涂层采用磁控溅射工艺通过交替沉积若干tialn和crn层形成纳米多层结构,但由于钛对铝元素的化学亲和力强,易于发生粘着,进而导致涂层严重的粘着磨损和剥落。

5、专利cn 114318226 a公开了一种钛合金切削用alcrn/wn多层结构硬质涂层及其制备方法,所述涂层采用电弧离子镀与直流磁控溅射复合工艺沉积多层alcrn/wn涂层,但涂层中存在大量柱状晶晶界,为氧、钛等元素在较高的服役温度下向涂层内部和膜-基界面的扩散提供了通道,从而引发剧烈的氧化磨损和剥落。

技术实现思路

1、为此,本发明提供一种钛合金切削刀具表面纳米复合结构涂层及其制备方法,以解决现有钛合金切削刀具表面磨损严重、涂层易剥落等问题。

2、本发明通过提高等离子增强磁控溅射制备过程中的基体偏压、基体偏流等工艺参数获得的致密crsicn纳米复合结构耐高温抗磨层,因其细晶强化、固溶强化和非晶包裹纳米晶强化效应可以显著增强涂层在高温下的热稳定性、红硬性和抗磨性能;而通过降低等离子增强磁控溅射制备过程中的基体偏压、基体偏流等工艺参数而获得的纳米微孔结构crsicn抗粘着减摩层,可以有效减少切削加工过程中钛合金在刀具表面的粘着,降低摩擦系数。本纳米复合结构涂层还通过不同功能层的设置和多层复合结构的设计,阻碍了位错和裂纹在涂层内部和膜-基界面的萌生和扩展,抑制了氧、氢和钛等元素向涂层内部和膜-基界面的扩散,进一步增强涂层整体的断裂韧性、力学性能和摩擦磨损性能以及涂层于刀具基底间的膜-基结合强度,大幅提升被加工零件的表面质量和刀具的使用寿命。

3、为了实现上述目的,本发明提供如下技术方案:

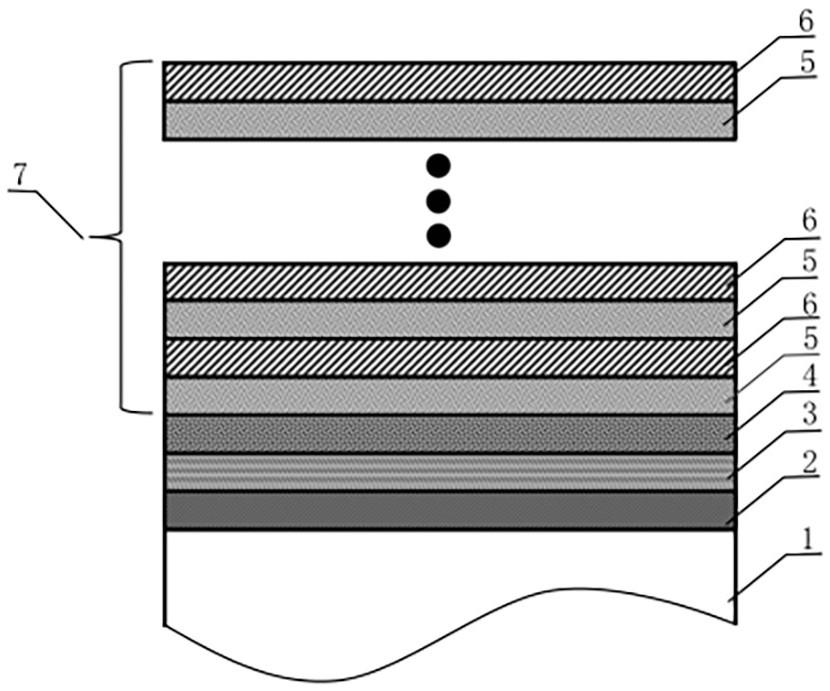

4、根据本发明一方面提供的一种钛合金切削刀具表面纳米复合结构涂层,所述涂层包括设置在刀具基底上的致密纳米晶结构金属连接层;以提高后续涂层与刀具基底间的膜-基结合强度;

5、在所述致密纳米晶结构金属连接层上设置的致密纳米晶结构陶瓷梯度过渡层;以实现软质金属连接层与后续硬质层之间界面性能的梯度过渡,进一步提升膜-基结合力;

6、在所述致密纳米晶结构陶瓷梯度过渡层上设置的致密crsin纳米复合结构强化支撑层;以提高涂层整体的硬度和强韧性;

7、在所述致密crsin纳米复合结构强化支撑层上设置多层周期功能层,由若干交替沉积的致密crsicn纳米复合结构耐高温抗磨层和纳米微孔结构crsicn抗粘着减摩层组成;以提升涂层表面长效的抗磨减摩性能。

8、进一步的,所述致密纳米晶结构金属连接层为含有w的cr基合金材料,微观结构为致密的纳米柱状晶或纳米等轴晶结构;作为示例,所含元素按原子百分数为:cr:100-95at.%,w:0-5 at.%,微观结构为致密的纳米柱状晶或纳米等轴晶结构。

9、和/或,所述致密纳米晶结构陶瓷梯度过渡层为含有w的、cr和n呈梯度分布的crnx材料,微观结构为致密的纳米柱状晶或纳米等轴晶结构;

10、作为示例,所含元素按原子百分数为:cr:100-40 at.%梯度递减,n:0-55 at.%梯度递增,w:0-5 at.%,微观结构为致密的纳米柱状晶或纳米等轴晶结构。

11、和/或,致密crsin纳米复合结构强化支撑层含有w的crsin材料,微观结构为致密的非晶包裹纳米晶纳米复合结构;

12、作为示例,所含元素按原子百分数为:cr:25-45 at.%,si:5-15 at.%,n:45-55at.%, w:0-5 at.%,微观结构为致密的非晶包裹纳米晶纳米复合结构。

13、进一步的,所述多层周期功能层是由若干交替沉积的致密crsicn纳米复合结构耐高温抗磨层和纳米微孔结构crsicn抗粘着减摩层组成的。

14、进一步的,所述致密crsicn纳米复合结构耐高温抗磨层为含有w的crsicn材料,微观结构为致密的非晶包裹纳米晶纳米复合结构;

15、作为示例,所含元素按原子百分数为:cr:25-45 at.%,si:5-15 at.%,c:2-10at.,n:40-53 at.%, w:0-5 at.%,微观结构为致密的非晶包裹纳米晶纳米复合结构。

16、进一步的,所述纳米微孔结构crsicn抗粘着减摩层为含有w的crsicn材料,微观结构呈纳米微孔结构;

17、作为示例,所含元素按原子百分数为:cr:25-48 at.%,si:0.5-2 at.%,c:15-25at.%,n:20-40 at.%,w:0-5 at.%,微观结构呈纳米微孔结构。

18、进一步的,所述纳米复合结构涂层的总厚度为2-10 μm;

19、和/或,所述致密纳米晶结构金属连接层的厚度为30-300 nm;

20、和/或,所述致密纳米晶结构陶瓷梯度过渡层厚度为50-500 nm;

21、和/或,所述致密crsin纳米复合结构强化支撑层的厚度为1-5 μm;

22、和/或,所述多层周期功能层的厚度为1-8 μm。

23、进一步的,所述多层周期功能层中,致密crsicn纳米复合结构耐高温抗磨层的厚度为10-200 nm;

24、和/或,单层纳米微孔结构crsicn抗粘着减摩层的厚度为10-300 nm。

25、根据本发明另一方面提供的一种钛合金切削刀具表面纳米复合结构涂层的制备方法,所述方法为等离子体增强非平衡磁控溅射法;

26、包括:先对刀具基底进行表面预处理;用于清洁刀具基底;

27、再对刀具基底进行热丝等离子体辉光清洗;用于深度清洗并活化基底表面;

28、最后对刀具基底进行表面纳米复合结构涂层沉积;用于沉积所述纳米复合结构涂层。

29、进一步的,所述刀具基底表面预处理方法包括将刀具基底浸入金属清洗剂水溶液中清洗;再将刀具基底在去离子水中漂洗;接着将刀具基底浸入无水乙醇中超声清洗;最后利用压缩气体将刀具基底冷风吹干并置于干燥箱中烘干后装入镀膜腔室内。

30、作为示例,所述刀具基底表面预处理方法包括:将刀具基底浸入金属清洗剂水溶液中超声清洗1-3道,每道10-30 min;接着将刀具基底在去离子水中漂洗2-5道;然后将刀具基底浸入无水乙醇中超声清洗1-2道,每道5-15 min;之后利用压缩气体将刀具基底冷风吹干后放入干燥箱中,并在50-150 ℃下烘干30-120 min后再装入镀膜腔室内。

31、进一步的,所述刀具基底的热丝等离子体辉光清洗方法包括:

32、1)将镀膜腔室抽真空并缓慢加热;

33、2)向镀膜腔室内通入氩气并控制镀膜腔室内的气压,进行刀具基底的热丝等离子体辉光清洗。

34、作为示例,所述刀具基底的热丝等离子体辉光清洗方法包括:

35、1)将镀膜腔室抽真空并缓慢加热,镀膜腔室加热温度设置为200-500 ℃,本底真空度优于5×10-3 pa,工件架转速为5-80 rpm。

36、2)向镀膜腔室内通入流量为40-90 sccm的氩气使镀膜腔室内的气压控制在0.2-0.8 pa,基体脉冲偏压幅值为300-1000 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为10-50 a,通过调节热丝加热电流使基体偏流为3-10 a,刀具基底的辉光清洗时间为10-120 min。

37、进一步的,所述刀具基底表面纳米复合结构涂层沉积方法包括:致密纳米晶结构金属连接层沉积、致密纳米晶结构陶瓷梯度过渡层沉积、致密crsin纳米复合结构强化支撑层沉积和多层周期功能层沉积。

38、作为示例,所述刀具基底表面纳米复合结构涂层沉积方法包括:

39、1)致密纳米晶结构金属连接层沉积:镀膜腔室加热温度为200-500 ℃,工件架转速为5-80 rpm,氩气流量为40-90 sccm,镀膜腔室内的气压控制在0.2-0.8 pa,基体脉冲偏压幅值为50-200 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为10-50 a,通过调节热丝加热电流使基体偏流为3-10 a,cr靶功率密度为2-10 w/cm2,致密纳米晶结构金属连接层的沉积时间为2-15 min。

40、2)致密纳米晶结构陶瓷梯度过渡层沉积:镀膜腔室加热温度为200-500 ℃,工件架转速为5-80 rpm,氩气流量为40-90 sccm,向镀膜腔室内通入流量梯度增加至60-120sccm的氮气,可分为2-5个梯度,使镀膜腔室内的气压控制在0.2-1.2 pa,基体脉冲偏压幅值为50-200 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为10-50 a,通过调节热丝加热电流使基体偏流为3-10 a,cr靶功率密度为2-10 w/cm2,每一层梯度过渡层沉积时间为2-15 min。

41、3)致密crsin纳米复合结构强化支撑层沉积:镀膜腔室加热温度为200-500 ℃,工件架转速为5-80 rpm,氩气流量为40-90 sccm,氮气流量为60-120 sccm,向镀膜腔室内再通入流量为10-30 sccm的硅烷,并使镀膜腔室内的气压控制在0.2-1.5 pa,基体脉冲偏压幅值为50-200 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为10-50 a,通过调节热丝加热电流使得基体偏流为3-10 a,cr靶功率密度为2-10 w/cm2,涂层沉积时间为30-300 min。

42、4)多层周期功能层:当沉积致密crsicn纳米复合结构耐高温抗磨层单层时,镀膜腔室加热温度为200-500 ℃,工件架转速为5-80 rpm,氩气流量为40-90 sccm,氮气流量为60-120 sccm,向镀膜腔室内通入流量为10-30 sccm的硅烷和流量为2-15 sccm的甲烷,并使镀膜腔室内的气压控制在0.2-1.5 pa,cr靶功率密度为2-10 w/cm2,基体脉冲偏压幅值为50-200 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为10-50 a,通过调节热丝加热电流使得基体偏流为3-10 a,单层沉积时间为2-20 min;当沉积纳米微孔结构crsicn抗粘着减摩层单层时,镀膜腔室加热温度为200-500 ℃,工件架转速为5-80 rpm,氩气流量为40-90 sccm,氮气流量为60-120 sccm,硅烷流量为1-5 sccm,甲烷流量为20-35 sccm,并使镀膜腔室内的气压控制在0.2-1.5 pa,cr靶功率密度为2-10w/cm2,基体脉冲偏压幅值为0-50 v、频率为20-80 khz、占空比为10-90%,热丝放电电压为40-200 v,热丝加热电流为0-15 a,通过调节热丝加热电流使得基体偏流为0.1-2 a,单层沉积时间为4-80 min。调制周期为2-400。

43、镀膜完成后,关闭溅射电源、热丝放电电源、热丝加热电源和基体脉冲偏压电源,关闭所有气体流量计,关闭真空室加热,待镀膜腔室温度降至100 ℃后取出具有纳米复合结构涂层的钛合金切削刀具。

44、本发明具有如下优点:

45、(1)本发明提供的纳米复合结构涂层兼具优良的膜-基结合强度与较高的力学性能,可以保持刀具表面在600 ℃以上仍具有30 gpa以上的红硬性、高韧性和1000 ℃以上的高温抗氧化性,显著减少了切削加工过程中涂层的开裂与剥落;同时,多层周期功能层的设置大幅降低了刀具表面的粘着和磨损,提升刀具的切削加工性能,使得涂层刀具的使用寿命比未镀涂层的刀具基底提升10倍以上。

46、(2)本发明提供的涂层制备方法利用了等离子体增强非平衡磁控溅射技术相较于传统磁控溅射技术显著增强的等离子体密度,通过灵活调控不同膜层沉积过程中基体附近的等离子体密度,不仅可以获得致密的纳米复合结构高硬高韧涂层,还可以制备具有纳米微孔结构的微织构抗粘着涂层,结合多层膜设计,可以全面的增强涂层的力学性能、耐高温性能与抗磨减摩性能。

- 还没有人留言评论。精彩留言会获得点赞!