一种注塑机线轨支座铸件的铸造方法与流程

本技术属于注塑机用铸件的,具体的涉及一种注塑机线轨支座铸件的铸造方法。

背景技术:

1、注塑机用的线轨支座是支撑整体注射部件的关键部件,通过线轨支座实现整体注射部件的中心与其合模部件的中心线同心,保证喷嘴与模具套紧密地接合,以防溢料。

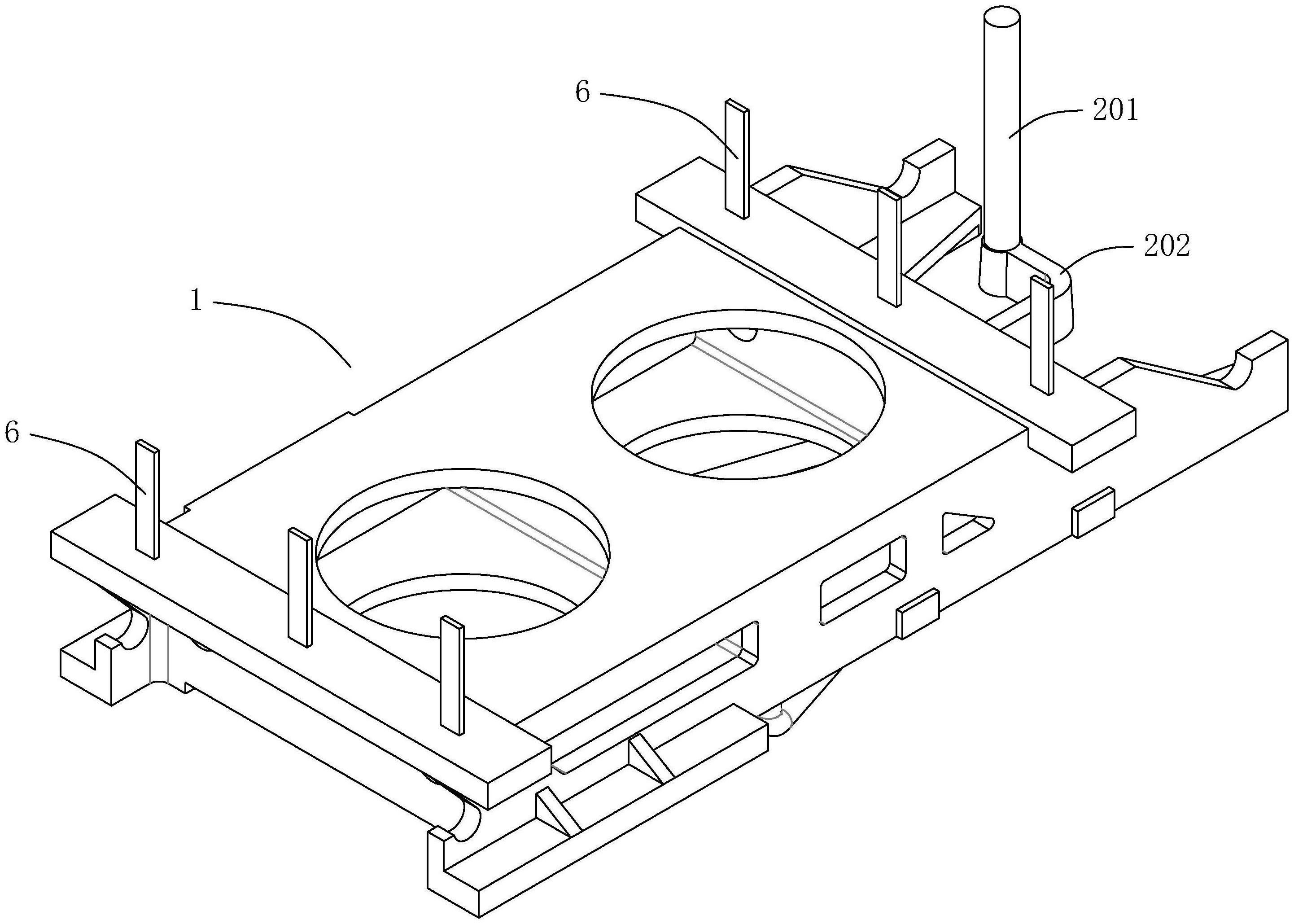

2、如图1-2所示:就是一种典型的薄壁框架类注塑机线轨支座球铁件,该铸件的外轮毂尺寸1840mm×975mm×260mm、重量达到680kg;该铸件整体呈长方体结构,具体的其具有薄壁框架铸件本体1’,铸件本体1’呈长方体形状,铸件本体1’沿高度方向的一个端面上设置有两条导轨面101’,沿长度方向的两端各设置一块横向延伸的端板2’,且每个端板2’上均设置两个第一通孔201’;两个端板2’之间还设置有一块隔板3’,隔板3’与端板2’相互平行设置且每个隔板3’上也均设置有一对第二通孔301’,隔板3’与端板2’相互对应的通孔为同轴线设置;铸件本体1’还包括两块沿着长度方向延伸的侧板4’,侧板4’上也设置有不同形状的第三通孔401’;导轨面101’位于两侧的侧板4’的上平面;两侧的侧板4’的外侧面上还设置有搬运用的吊耳5’,搬运用吊耳5’为四个、两端各分布两个;铸件本体1’还包括两块连接板6’即上连接板601’和下连接板602’,上连接板601’与导轨面同侧设置且上表面比导轨面101’要低,下连接板602’与侧板4’的下平面齐平,且上、下连接板均设置有同轴线的第四通孔7’、以实现轻量化。

3、上述的这种薄壁框架结构,其通孔多、壁薄(如本产品的主要壁厚只有30mm),现有技术采用的铸造方法是采用图6的浇注系统,为了保证铸铁外形表面平直、光滑和少的打磨痕迹及内部质量,特别是导轨面的质量,传统的铸造工艺一般是采用导轨面朝下的方式,如图3-6所示,浇注系统的分型面15’位于导轨面101’位置,从导轨面位置进铁水;上述这种传统的铸造工艺存在的主要问题是由于是薄壁框架铸件,砂芯多,具体的见附图4所示,其包括位于两侧侧板位置的第一砂芯8’和第二砂芯10’,位于两端端板位置的第三砂芯11’和第四砂芯12’,位于第四通孔位置的第五砂芯13’和第六砂芯14’;所有砂芯全部都要用铁拉勾+垫片+螺母(具体见附图5)进行固定,而且铸型要预先做出能穿过铁拉勾的通孔,砂芯相对应位置要放预理拉勾,工序多、操作麻烦;部分砂芯固定是要将下好砂芯的铸型吊在空中或放在下空的架构上,人站在铸型下方紧固螺母;由于砂芯多、壁薄,砂芯下好固定后的铸型内砂块和碎砂清理很困难,存在清理不干净的问题,从而造成铸件报废;另外,合箱前必须将砂芯下好固定后的铸型翻转180度,然后人站在铸型下方再次清理铸型内的砂块和碎砂,确认无砂块和碎砂后才能进行合箱,对人员存在安全风险。

4、此外,针对该铸件,现有的铸造方法,浇注过程其导轨面是朝下浇注,具体的如图6所示,铁水先进入一侧导轨面进入,然后再通过两端的端板、中间隔板和上下连接板进入另外一侧的导轨面,两条导轨面的进铁时刻上有差异,这就会产生两条导轨面的质量不一样,对产品的整体质量造成影响。

技术实现思路

1、本发明针对现有技术提供一种提高薄壁框架铸件的成品率同时还能提高生产效率和消除或减少安全隐患源,此外,满足铸件没有白口组织及缩松、夹渣等缺陷,能够稳定批量生产注塑机用的高品质线轨支座铸件,实现注塑机整体注射部件的中心与其合模部件的中心线同心,保证喷嘴与模具套紧密地接合的注塑机线轨支座铸件的铸造方法。

2、为了解决上述技术问题,本技术采用的技术方案为:一种注塑机线轨支座铸件的铸造方法,具体包括:

3、(1)砂型铸造:首先根据铸件结构在砂箱中设置铸造结构,形成铸件型腔和与型腔连通的浇注结构;所述的砂箱中在铸件型腔的两条导轨面位置的相对侧设置分型面,导轨面所在的长度方向的两端均设置有出砂孔;浇注结构中设置两条内浇道、两条内浇道的一端与横浇道连通、另一端分别与两条导轨面连通;

4、(2)铁液制备:将形成铸件浇注原料进行配料、熔炼、球化和孕育,获得待浇注的铁液;

5、(3)将步骤(2)获得的待浇注的铁液进行扒渣、静置,当铁液的温度降至1300℃-1380℃时、将铁液浇注至铸件型腔内以形成铸件。

6、进一步的,所述的形成铸件浇注的原料包括:生铁35~45%,废钢30~35%,回炉料20~35%,增碳剂:生铁、废钢、回炉料总量的0.65~1.2%;均为质量百分比含量。

7、进一步的,所述的熔炼为:先将原料中全部的生铁、废钢放入熔炼炉内,然后加入配方总量0.65~1.2%的增碳剂;加热使得炉料熔化,待炉料熔清后加入fesi75硅铁(硅铁fesi75),硅铁的加入量为生铁、废钢及回炉料总质量的0.5~0.9%,得到原铁液;将原铁液继续加热到1440~1500℃,获得的该原铁液的成分及质量百分比为:c3.60%~3.75%,si1.40%~1.55%,mn0.10%~0.25%,p≤0.04%,s≤0.022%,其余为铁。

8、进一步的,所述的球化和孕育为:采用冲入法进行球化,在球化包一侧的球化堤坝内先加入球化剂并紧实,再加粒径为3-8mm的孕育剂并紧实;控制球化反应时间在180s内完成;球化孕育后得到铁液的成分及质量百分比为c3.45%~3.60%,si2.45%~2.65%,mn0.10%~0.25%,p≤0.04%,s0.008~0.012%,ce=4.30~4.50,其余为铁。

9、更进一步的,所述的球化剂为稀土镁合金,其元素质量百分比为mg5.0%~6.0%,re(稀土)1.0%~2.0%,si42%~46%,ca2.2%~2.8%,al≤1.2%,余量为铁。

10、更进一步的,所述的孕育剂的加入量为原铁液质量的0.5~0.8%,孕育剂为硅钡孕育剂,其元素质量百分比为si69%~74%,ca0.5%~2.0%,ba1.5%~2.5%,al.2%~2.5%,s≤0.02%,余量为铁。

11、进一步的,所述的增碳剂为元素质量百分比为c≥98%,s≤0.05%,n≤0.01%,灰份(灰分)≤0.3%,挥发份(挥发分)≤0.3%,粒度为0.5-3mm的增碳剂,如丹晟实业(上海)有限公司生产的dc系列型增碳剂(dc-(1-4)型增碳剂)。

12、进一步的,所述的浇注结构包括用于添加铸件熔融介质(铁水)的直浇道,与直浇道垂直连通的横浇道,与横浇道垂直连通的过渡内浇道,与过渡内浇道垂直连通的内浇道;所述的内浇道为两条,且两条内浇道的一端与过渡内浇道连通、另一端分别与铸件型腔的两条导轨面连通;所述的两条内浇道对称分设于过渡内浇道的两侧。

13、进一步的,所述的过渡内浇道的高度低于横浇道的高度,且过渡内浇道的底面与横浇道的底面相齐平;采用上述结构,可以使得铁水自直浇道先进入横浇道,对铁水的流速实现一个缓冲效果,然后再进入内浇道和高度更低的过渡内浇道就更加的平缓,降低了铁水对铸件型腔的冲击力,保证铸件的铸造质量。

14、进一步的,所述的横浇道包括与直浇道直接连接的第一连接部和与过渡内浇道直接连通的第二连接部,所述的第一连接部与第二连接部在平面内相互垂直,所述的过渡内浇道分设于第二连接部宽度方向的左右两侧并相互对称;所述的内浇道的一端垂直连接于过渡内浇道的下底面,另一端逐渐向外扩张延伸并连接于铸件型腔的导轨面处;因为此处的铸件的壁厚较厚,直接从此处进入铁液可以有效实现铁水平稳进入铸件型腔,从而有效避免了卷气、夹渣缺陷的出现。

15、更进一步的,所述的两条内浇道与第二连接部之间的夹角相等,且两条内浇道的延伸长度相等;采样该结构,可以保证从过渡内浇道进入两条内浇道中的铁液的量和流速以及进入铸件型腔的时间相等,保证型腔填充的均衡性,降低铸造缺陷。

16、进一步的,所述的直浇道和内浇道的横浇面为圆形,所述的横浇道的横截面为梯形,所述的过渡内浇道的横截面为长方形;采用上述结构,可以使得熔融介质可以从直浇道更加顺滑的流入至横浇道内,随着形状的改变,简化介质的流速,然后通过过渡内浇道再进入至内浇道内,实现对铸件型腔的填充,整个过程更加的平稳。

17、进一步的,所述的直浇道、内浇道均为耐火陶瓷管;该结构减少了冲砂、夹渣等铸造缺陷。

18、进一步的,所述的铸件型腔的导轨面所在的长度方向的两端均设置有出砂孔,所述的出砂孔的底部与导轨面底部平齐、宽度同导轨面的宽度相等;所述的砂箱内分型面位于导轨面的相对面处,所述的出砂孔的延伸高度与分型面齐平。

19、进一步的,所述的出砂孔的厚度控制在10mm~20mm范围内;该结构方便后续的清除打磨。

20、进一步的,所述的出砂孔包括沿着导轨面长度方向延伸的第一延伸部,与第一延伸部垂直向上延伸连接的第二延伸部,所述的第二延伸部延伸至分型面位置;采用该结构,方便利用压缩空气将铸型内的砂块或碎砂等通过出砂孔位置清理干净,从分型面位置出来,不需要额外设置杂质出口。

21、进一步的,所述的铸件型腔的下连接板长度方向的两端面上设置有多个出气,采用上述结构,通过多个出气的设置可以有效的排气,使得铁液充实的更加充盈,减少或者小储浮渣等,从而有效提高铸件的质量。

22、更进一步的,所述的两端面上每一个端面均设置有三个出气,且两端面上的出气对称设置。

23、本技术的优点和有益效果:

24、1.本技术的铸造方法,其中将分型面设置在铸件型腔的导轨面的相对一侧的端面处,这种设置方式,不需要180度翻转铸型,因此所有砂芯下好后不再需要用铁拉勾+垫片+螺母进行固定,操作工序少而且简单,同时消除了安全隐患源;此外,浇注过程由于在铸造结构的导轨面的两端设置了出砂孔,出砂孔的设置方便后续铸型中的杂质的清除和铸件的打磨,并且利用压缩空气可以将铸型内的砂块或碎砂通过出砂孔位置清理干净,进一步降低铸造缺陷。

25、2.本技术的铸造方法,设定了特定的原料和铁液成分,并且结合球化和孕育等工序,使得最终获得的铸件没有白口组织及缩松、夹渣等缺陷的出现。

26、3.本技术在铁液的浇注过程,是通过两条内浇道同时进入两条导轨面与导轨面的平面相连通,然后再逐渐向上蔓延充满整个铸件型腔,两条导轨面的进铁时刻上没有了差异,从而使得两条导轨面的铸造质量基本没有差异,提高了产品的整体铸造质量,使得铸件的尺寸和规格更加的精确,保证能够稳定批量生产注塑机用的高品质线轨支座铸件,实现注塑机整体注射部件的中心与其合模部件的中心线同心,保证喷嘴与模具套紧密地接合;另外,可以将前期通过两条内浇道进入铸型的部分不良熔融介质引入至出砂孔内,确保铸件导轨面熔融介质的品质、获得的导轨面更加的平滑无缺陷、为后续在注塑机内的平稳运行使用提供保证;而且两条内浇道可以保证铁液足量的进入型腔,使得型腔充满。

27、4.本技术在铸造过程,将球化剂和孕育剂添加至堤坝内并进行紧实,可以有效的控制球化时间,使得球化过程更加的彻底、球化剂吸收更加充分,提高铁液球化和孕育效率,促进石墨化、摒弃白口倾向,使得最终制备的铸件质量得到提升。

28、5.本技术的铸造方法,通过设定特定的铸造工艺结合本技术的浇注结构,因为整个浇注结构的布置和进入型腔的位置都有特定的设置,特别的内浇道与铸件(或者铸件型腔)的导轨面的平面连通,因为此处的铸件的壁厚较厚,直接从此处进入铁液可以有效实现铁水平稳进入铸件型腔,从而有效避免了卷气、夹渣缺陷的出现;此外,在横浇道和内浇道之间设置有过渡内浇道,能够进一步的防止卷气、夹渣缺陷的出现,确保铁水质量。

29、6.由于本技术这种薄壁框架球墨铸铁件在共晶凝固时容易形成白口组织(自由渗碳体),该组织硬而脆,使球墨铸铁的力学性能严重恶化,阻碍了薄壁球墨铸铁的推广应用。因此,抑制白口化对生产高质量高性能的薄壁框架球墨铸铁非常重要,消除白口是薄壁球墨铸铁生产过程中的主要问题,本技术通过特定的球化和孕育工艺是设置,促进石墨化、摒弃白口倾向,制备的铸件其球化级别可以达到2级,且无白口组织。

- 还没有人留言评论。精彩留言会获得点赞!