金属基涂覆冲压钢板及其真空沉积制造方法

本发明属于钢铁产品生产,特别涉及一种金属基涂覆冲压钢板及其真空沉积制造方法。

背景技术:

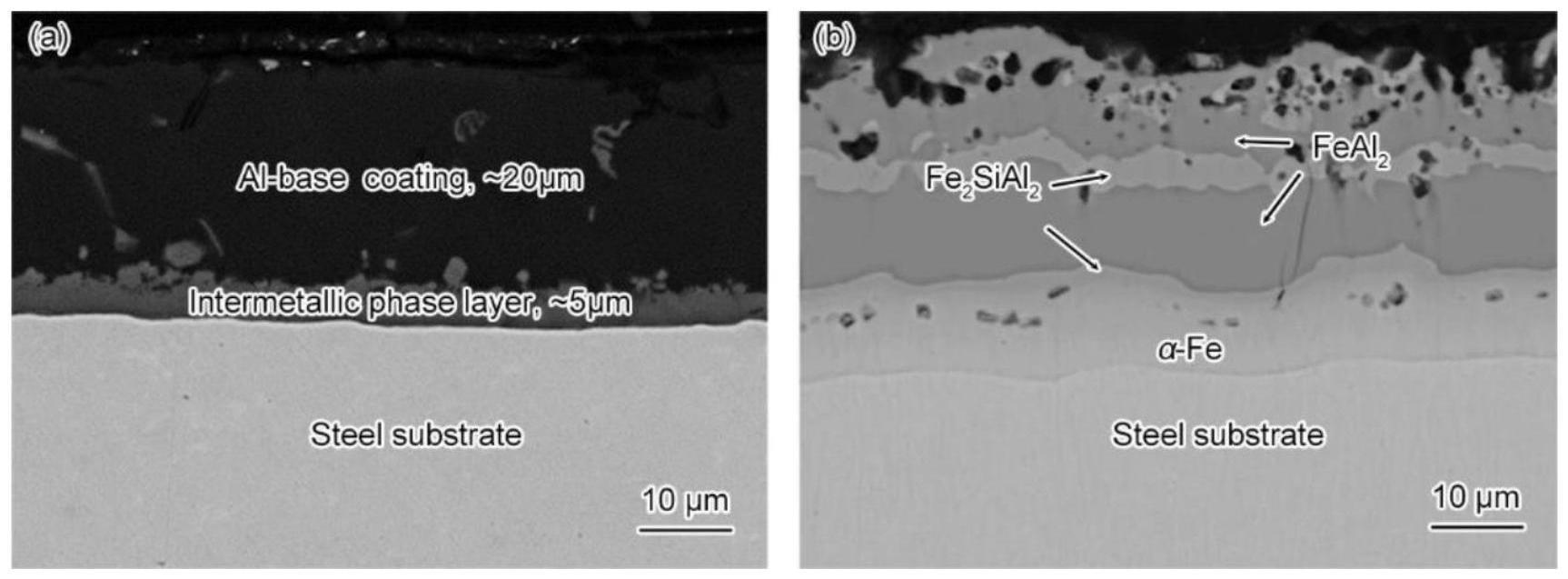

1、当前国内外研发出的应用于冲压成形钢的涂层主要有热浸镀纯锌(gi)、合金化锌铁(ga)、锌铝硅(zn-al-si)以及铝硅(al-si)等涂层。其中,热冲压成形用钢应用较为广泛的是耐高温的al-si涂层,al-si涂层可以有效避免钢板表面氧化和脱碳,省略了喷丸和喷砂工艺,同时耐蚀性也得到了提高。该涂层由arcelormittal公司最早提出并成功应用于工业钢板,典型的合金成分(质量百分比)为:87%al-10%si-3%fe。预涂层包括厚度为20~25μm外层al金属层相(其中包含少量富si相)、在基体与外层中间厚度约为5μm的al-si(fe)金属间化合物层。涂层钢板热成形后,镀层结构主要分为5层(定义最外层为第1层):第1层和第3层为富铝脆性feal2相,第2层和第4层为脆性fe2sial2相,第5层为富al、si的铁素体(α-fe)相,如图1所示。

2、其制备方法为:在热冲压成形过程中,镀层钢板坯料首先被加热至880~960℃进行保温,使得基体钢中的fe和初始镀层中的al发生相互扩散,在镀层一侧形成fe-al金属间化合物,并在基体与fe-al金属间化合物层之间形成高al含量的相互扩散层,si分散在其中。由于fe向镀层扩散形成feal金属间化合物的扩散速度远高于al向基体中的扩散速度,因此,随着扩散的继续进行,大量fe扩散至镀层中,相互扩散层中的空位得不到及时补充,从而形成柯肯达尔孔洞,这种铁、铝元素互扩散称作柯肯达尔效应。由于铁、铝元素互扩散的柯肯达尔效应,极易在涂层钢板的合金层及α-fe层中形成微孔洞、微裂纹,并穿过韧性变差的富al、si的α-fe层传导至马氏体(m)基体,甚至涂层会氧化脱落。

3、因此,为了提高冲压成形用钢涂层的质量,减少柯肯达尔孔洞的产生,有必要对冲压成形用钢涂层及制备方法做进一步研究。

技术实现思路

1、本发明是鉴于现有冲压成形用钢涂层技术中存在的问题做出的,目的之一在于提供一种真空沉积方法制造的金属基涂覆冲压钢板(卷)的预涂覆新产品和新方法。

2、本发明的另一个目的在于抑制热成形后涂层中的脆性相的形成和减少柯肯达尔孔洞。

3、本发明的另一个目的在于在提高热冲压钢的断裂韧性的前提下,保证其耐腐蚀性。

4、为实现上述目的,本发明的一种金属基涂覆冲压钢板,其包括:

5、(a)具有长度、宽度、第一表面和第二表面的镀膜基材,以及

6、(b)所述镀膜基材为任意长度的冷轧或热轧的钢板或带材,以及

7、(c)所述镀膜基材的至少一个表面上设有真空物理气相沉积方法预涂镀的金属基涂层,以及

8、(d)所述预涂镀的金属基涂层的厚度为2~15μm。

9、进一步的,上述金属基涂覆冲压钢板,所述镀膜基材的宽度为至少100mm。

10、进一步的,上述金属基涂覆冲压钢板,所述镀膜基材包括但不限于22mnb5、30mnb、35mnb、twip(孪晶诱发塑性钢)钢种,厚度原则上小于3mm。

11、进一步的,上述金属基涂覆冲压钢板,所述真空物理气相沉积方法为多弧离子镀、磁控溅射镀、电子束法蒸发、电阻法蒸发、高频感应蒸发中的一种或多种方法的组合。

12、进一步的,上述金属基涂覆冲压钢板,预涂镀的金属基涂层包含以下三种组成中的其中一种:

13、(a)基于总重量计的下列组分:30%≤铝/钛≤99%、1%≤铁/铬/硅≤70%和在处理中固有的杂质;

14、或者,

15、(b)基于总重量计的下列组分:碳≤0.08%、硅≤1%、锰≤2%、钼≤3%、15%≤铬≤20%、4%≤镍≤15%,余量的铁和在处理中固有的杂质;

16、或者,

17、(c)纯铝、钛或铬和在处理中固有的杂质;

18、必要时,为提高镀层与钢基体结合强度,在镀膜基材与预涂镀的金属基涂层之间预先沉积金属缓冲层,金属缓冲层包括但不限于铝、钛或铬等金属。

19、进一步的,上述金属基涂覆冲压钢板,所述金属基涂覆冲压钢板适用但不限于温度780~950℃、时间1~120min的热冲压成形工艺。

20、进一步的,上述金属基涂覆冲压钢板,所述金属基涂覆冲压钢板经热冲压成形后由镀层侧向镀膜基材侧的镀层组成全部为合金构成的互扩散层,厚度为2~40μm。

21、进一步的,上述金属基涂覆冲压钢板,从互扩散层的最外层至镀膜基材的垂直线的柯肯达尔孔洞的直径在2μm以下,其中直径在0.1μm以上且在2μm以下的柯肯达尔孔洞的数量不超过10个/25μm,优选地不超过5个/25μm,更优选地不超过2个/25μm。

22、本发明提供的一种金属基涂覆冲压钢板的真空沉积制造方法,包括如下步骤:

23、(a)将镀膜基材送入镀膜生产线,进行除磷、平整、酸洗、碱洗预处理工序;

24、(b)送入连续涂镀段,将经预处理的镀膜基材加热后冷却到室温~300℃;然后将镀膜基材送入镀膜室涂镀金属基涂层,镀膜室抽真空至本底气压3×10-3pa以下,再充入惰性气体(优选氩气),气压维持在0.1~2pa,镀膜室温度在室温~400℃范围内;涂镀方法采用以下4种方式之一:

25、a.采用pvd工艺在1#镀膜室溅射金属缓冲层,溅射靶材为纯金属,时间1~15s,厚度10~100nm;在2#镀膜室沉积金属基涂层,时间不长于120min,厚度2-15μm;

26、b.采用pvd工艺在1#镀膜室沉积金属基涂层,时间1~15s,厚度10~100nm;在2#镀膜室沉积金属基涂层,时间不长于120min,厚度2-15μm;

27、c.采用pvd工艺在1#镀膜室溅射金属缓冲层,溅射靶材为纯金属,时间1~15s,厚度10~100nm;在2#镀膜室沉积金属基涂层、或者金属基涂层与硅呈周期性变化的交替组合涂层,时间不长于120min,厚度2-15μm;

28、d.采用pvd工艺,只启用1#镀膜室镀膜,沉积金属基涂层、或者金属基涂层与硅呈周期性变化的交替组合涂层,时间不长于120min,厚度2-15μm;2#镀膜室作为保温室,保温温度室温~400℃,保温时间10~30min。

29、进一步的,上述金属基涂覆冲压钢板的真空沉积制造方法,沉积金属基涂层采用纯金属或合金金属靶材;

30、纯金属靶材包含但不限于纯铝、钛或铬和在处理中固有的杂质;

31、合金金属靶材,包括但不限于由铁、铬、铝、钛中的两种及以上元素所构成的合金靶材或不锈钢靶材;

32、优选的,合金靶材包含基于总重量计的下列组分:30%≤铝/钛≤99%、1%≤铁/铬/硅≤70%以及在处理中固有的杂质;

33、不锈钢靶材为奥氏体不锈钢,包括基于总重量计的下列组分:碳≤0.08%、硅≤1%、锰≤2%、钼≤3%、15%≤铬≤20%、4%≤镍≤15%,余量为铁和在处理中固有的杂质;

34、金属缓冲层的纯金属溅射靶材包括但不限于铝、钛或铬金属。

35、与现有技术相比,本发明的优势在于:

36、本技术采用真空物理气相沉积方法在裸板表面沉积金属基合金涂层,既能应用于热冲压成形钢,有效抑制镀层钢板热成形后脆性相的形成,并减少柯肯达尔孔洞的产生;又能应用于冷冲压成形钢,提高保护性涂层与基体的结合能力。

- 还没有人留言评论。精彩留言会获得点赞!