一种CVD法制备碳化钽涂层的方法与流程

本发明涉及碳化钽涂层制备领域,具体涉及到在石墨、碳基陶瓷基复合材料表面制备碳化钽涂层的方法,即一种cvd法制备碳化钽涂层的方法。

背景技术:

1、在半导体晶体生长领域,石墨材料和碳碳复合材料凭借着优异的力学、物理、化学性能,得到了广泛的应用。随着第三代半导体技术的兴起,单纯的石墨材料和碳碳复合材料已经不能满足第三代半导体生产的需求了。第三代半导体晶体生长所需的温度高达2000~2400℃,反应气氛亦比较复杂,石墨材料和碳碳复合材料在高温腐蚀环境中,会被气氛中的腐蚀性、活性物质不断侵蚀而掉粉掉渣,从而污染真空腔体内的洁净高纯环境,进一步影响半导体的质量,甚至会导致半导体报废。而在石墨材料和碳碳复合材料表面涂敷一层碳化钽涂层,就相当于获得了一层坚韧的盔甲,材料不再与高温腐蚀性的气氛直接接触,既充分发挥了材料的优点,又很好地规避了缺点,提高了使用寿命,同时也提高半导体的品质。

2、碳化钽是一种过渡金属碳化物,氯化钠型立方晶系,熔点3880℃,沸点4780℃,密度13.9g/cm3,杨氏模量为477~560gpa,维氏硬度为20gpa,莫氏硬度9~10,不溶于水,微溶于硫酸和氢氟酸,溶于氢氟酸和硝酸的混合溶液,化学性质极为稳定。

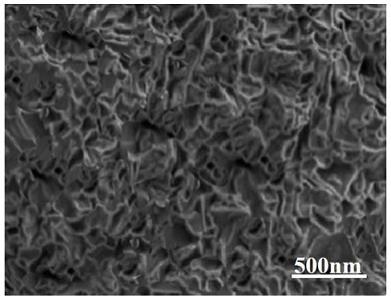

3、碳化钽具有导热系数小、热膨胀系数小、硬度高、抗热震、耐腐蚀等优异的性能,通过cvd法(化学气相沉积法)制备出的高纯度、高致密碳化钽涂层用于石墨材料、碳碳复合材料等材料的表面改性和防护,满足材料更高的使用要求,提高材料的使用寿命。涂覆有碳化钽涂层的石墨材料表面致密、耐高温、抗腐蚀、抗氧化、洁净度高,防止石墨颗粒的分裂和脱落,并防止石墨中气体和杂质的逸出,能满足更苛刻的使用工况要求。在半导体行业碳化钽涂层石墨部件也开始取代高纯石墨部件,应用前景十分广阔。同时,在航天航空领域碳化钽作为超高温陶瓷材料和高温抗氧化抗烧蚀涂层,应用前景亦是十分广阔。

技术实现思路

1、本发明的目的在于提供一种利用cvd法制得的具有较高力学性能以及优良的耐高温腐蚀性能、抗热震性能的碳化钽涂层。

2、本发明为实现上述目的所采取的技术方案为:

3、一种cvd法制备碳化钽涂层的方法,其采用cvd法在基底材料表面沉积碳化钽涂层;

4、上述基底材料选自石墨、碳碳复合材料和碳基陶瓷基复合材料中的至少一种;

5、上述基底材料中所用石墨的密度为1.75~2.25g/cm3,热膨胀系数为5.0~7.0×10-6·k-1。本发明采用cvd法制得的碳化钽涂层具有较高的硬度以及优良的耐高温腐蚀性能、抗热震性能,同时与基底材料也具有较高的界面结合强度。

6、需要说明的是,在本发明的一些实施方式中,基底材料中所用石墨的密度为1.75~2.25g/cm3,具体优选为1.75g/cm3、1.80g/cm3、1.85g/cm3、1.90g/cm3、1.95g/cm3、2.0g/cm3、2.05g/cm3、2.10g/cm3、2.15g/cm3、2.20g/cm3、2.25g/cm3;热膨胀系数为5.0~7.0×10-6·k-1,具体优选为5.0×10-6·k-1、5.1×10-6·k-1、5.2×10-6·k-1、5.3×10-6·k-1、5.4×10-6·k-1、5.5×10-6·k-1、5.6×10-6·k-1、5.7×10-6·k-1、5.8×10-6·k-1、5.9×10-6·k-1、6.0×10-6·k-1、6.1×10-6·k-1、6.2×10-6·k-1、6.3×10-6·k-1、6.4×10-6·k-1、6.5×10-6·k-1、6.6×10-6·k-1、6.7×10-6·k-1、6.8×10-6·k-1、6.9×10-6·k-1、7.0×10-6·k-1。

7、需要说明的是,在本发明的一些实施方式中,基底材料中所用碳碳复合材料的要求:密度为1.4~2.0g/cm3,具体优选为1.4g/cm3、1.41g/cm3、1.42g/cm3、1.43g/cm3、1.44g/cm3、1.45g/cm3、1.46g/cm3、1.47g/cm3、1.48g/cm3、1.49g/cm3、1.5g/cm3、1.51g/cm3、1.52g/cm3、1.53g/cm3、1.54g/cm3、1.55g/cm3、1.56g/cm3、1.57g/cm3、1.58g/cm3、1.59g/cm3、1.6g/cm3、1.61g/cm3、1.62g/cm3、1.63g/cm3、1.64g/cm3、1.65g/cm3、1.66g/cm3、1.67g/cm3、1.68g/cm3、1.69g/cm3、1.7g/cm3、1.71g/cm3、1.72g/cm3、1.73g/cm3、1.74g/cm3、1.75g/cm3、1.76g/cm3、1.77g/cm3、1.78g/cm3、1.79g/cm3、1.8g/cm3、1.81g/cm3、1.82g/cm3、1.83g/cm3、1.84g/cm3、1.85g/cm3、1.86g/cm3、1.87g/cm3、1.88g/cm3、1.89g/cm3、1.9g/cm3、1.91g/cm3、1.92g/cm3、1.93g/cm3、1.94g/cm3、1.95g/cm3、1.96g/cm3、1.97g/cm3、1.98g/cm3、1.99g/cm3、2.0g/cm3。

8、需要说明的是,在本发明的一些实施方式中,方法具体步骤如下:

9、对基底材料进行预处理;

10、将预处理后的基底材料放置于cvd炉的反应室中,开启真空泵,将炉内压力抽至100pa以下,停止真空泵,充入氩气,静置20~30min,再次开启真空泵,将炉内压力抽至30pa以下;然后加热,达到沉积温度,保温;

11、开启钽盐蒸发装置,设置温度与压力,将钽盐升华为气态,通入氩气作为载气,将气态钽盐携带至混合罐中,与氢气和丙烯混合均匀;混合气体进入cvd炉,在反应室内被加热,控制气体压力为200~5000pa,进行沉积,停止通入气体,停止加热,冷却,得到碳化钽涂层。

12、需要说明的是,在cvd炉的反应室中,发生了一系列复杂的化学反应如下,在基底表面生成碳化钽,未反应的物质和反应生成的副产物被真空泵快速带走。

13、tacl5+h2→ta+tacl4+hcl;

14、tacl4+h2→ta+hcl;

15、tacl4→ta+cl;

16、c3h6→c+cxhy;

17、tacl5+c→tac+cl;

18、tacl4+c→tac+cl;

19、ta+c→tac;

20、总反应式:tacl5+1/3c3h6+3/2h2→tac+5hcl。

21、进一步需要说明的是,在本发明的一些实施方式中,基底材料的预处理步骤为:将基底材料浸入无水乙醇中超声震荡2~5min,然后浸入浓度为0.5~1.0mol/l的氢氧化钠溶液中浸泡3~5min,再浸入去离子水中超声震荡3~5min,放入烘箱中干燥。

22、本发明对基底材料的优化处理还包括,将预处理的基底材料放置于硅烷偶联剂溶液中进行表面改性处理;其能够改善基底材料的粗糙度以及表面缺陷,进而提高基底材料与涂层的结合力,提高涂层的各项性能。

23、需要说明的是,硅烷偶联剂溶液的浓度为4~8wt%;具体优选为4wt%、5wt%、6wt%、7wt%、8wt%。

24、需要说明的是,硅烷偶联剂包含3-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、3-缩水甘油醚氧基丙基三乙氧基硅烷、n-β-(氨乙基)-γ-氨丙基三甲氧基硅烷、乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷和甲基邻兰醇改性硅烷偶联剂中的至少一种。

25、进一步需要说明的是,采用甲基邻兰醇改性硅烷偶联剂制得改性硅烷偶联剂,对基底材料进行表面改性,进一步改善了基底材料的表面性能,同时提高了基底材料与涂层的结合能力以及涂层的力硬度、抗热震性能、耐高温腐蚀性能。

26、更进一步需要说明的是,改性硅烷偶联剂由甲基邻兰醇改性3-缩水甘油醚氧基丙基三乙氧基硅烷。

27、更进一步需要说明的是,改性硅烷偶联剂的制备方法,包括:将3-缩水甘油醚氧基丙基三乙氧基硅烷与催化剂加入到容器中,然后加入甲基邻兰醇,在70~110℃下反应2~4h,柱色谱柱分离,洗涤,干燥,得到改性硅烷偶联剂。

28、更进一步需要说明的是,本发明中改性硅烷偶联剂的制备方法中,3-缩水甘油醚氧基丙基三乙氧基硅烷与甲基邻兰醇的重量比为1~3:0.5~2.5。

29、进一步需要说明的是,在本发明的一些实施方式中,真空泵中的加热速率为5~10℃/min,沉积温度为1500~2000℃,保温时间为40~60min。

30、进一步需要说明的是,在本发明的一些实施方式中,蒸发装置中,温度为150~300℃,压力为2~80kpa。

31、进一步需要说明的是,在本发明的一些实施方式中,蒸发装置中,氩气流量为3~9l/min,氢气流量为1~4l/min,丙烯流量为0.5~5l/min。

32、进一步需要说明的是,在本发明的一些实施方式中,沉积时间为15~30h,碳化钽涂层厚度为80~120μm。

33、需要说明的是,在本发明的一些实施方式中,碳化钽涂层的硬度高于14gpa。

34、进一步需要说明的是,在本发明的一些实施方式中,碳化钽涂层的硬度高于15.5gpa。

35、本发明采用cvd法制得的碳化钽涂层具有较高的硬度以及优良的耐高温腐蚀性能、抗热震性能,同时与基底材料也具有较高的界面结合强度。因此,本发明是一种利用cvd法制得的具有较高力学性能以及优良的耐高温腐蚀性能、抗热震性能的碳化钽涂层。

- 还没有人留言评论。精彩留言会获得点赞!