一种低缺陷AlSi10Mg合金直接能量沉积增材制造方法

本发明涉及激光金属增材制造领域,具体而言,涉及一种低缺陷alsi10mg合金直接能量沉积增材制造方法。

背景技术:

1、铝及其合金由于密度小、可强化、熔点低、抗腐蚀性和导电导热性良好等优点使其成为世界上使用最广泛的金属材料之一,也是交通运输设备、航海船舶和航空航天轻量化设计的首选材料。随着交通运输、航海船舶、航空航天领域日益增长的轻量化和绿色制造需求,复杂零部件的高质量快速制造和高值零部件维修成为新的挑战,而以选区激光熔化技术(selective laser melting,slm)和直接能量沉积技术(direct energy deposition,ded)为代表的激光金属增材制造技术在快速制造复杂构件、修复高值零部件领域具有广泛的应用前景。alsi10mg合金是一种近共晶al-si-mg系合金,因为其良好的可焊接性、低裂纹敏感性等优点,是目前最常见的增材制造用铝合金之一。

2、对于slm制造铝合金,目前发展已经比较成熟并已经有一些应用案例,而对于直接能量沉积技术,目前的研究多集中在铁基、钛基、镍钴基高温合金领域,铝合金ded制造技术的发展相对比较缓慢。这是由于铝合金粉末流动性差,对氧元素敏感,同时铝及其合金对激光吸收率较低,因此在ded激光增材制造过程中需要使用较大的激光功率,合金中的低熔点元素如mg、zn等在加工过程中会蒸发,金属蒸汽和加工环境中的气体卷入激光作用的熔池内部,凝固后形成气孔缺陷,甚至造成未熔夹杂缺陷,这些缺陷在服役过程中往往作为断裂失效源,导致其强度下降,力学性能较差。根据目前已有文献报道,通过优化工艺参数和加工策略,slm制造alsi10mg合金的孔隙率可以达到0.2%,而ded制造alsi10mg的孔隙率往往在1%以上。为了解决目前ded制造alsi10mg合金高孔隙率的问题,亟需一种低缺陷alsi10mg合金直接能量沉积增材制造方法,通过采用合适的工艺参数和加工策略实现低缺陷alsi10mg合金的ded激光增材制造成形。

技术实现思路

1、本发明要解决的技术问题是:

2、现有的采用直接能量沉积技术制造alsi10mg合金孔隙率较高的问题。

3、本发明为解决上述技术问题所采用的技术方案:

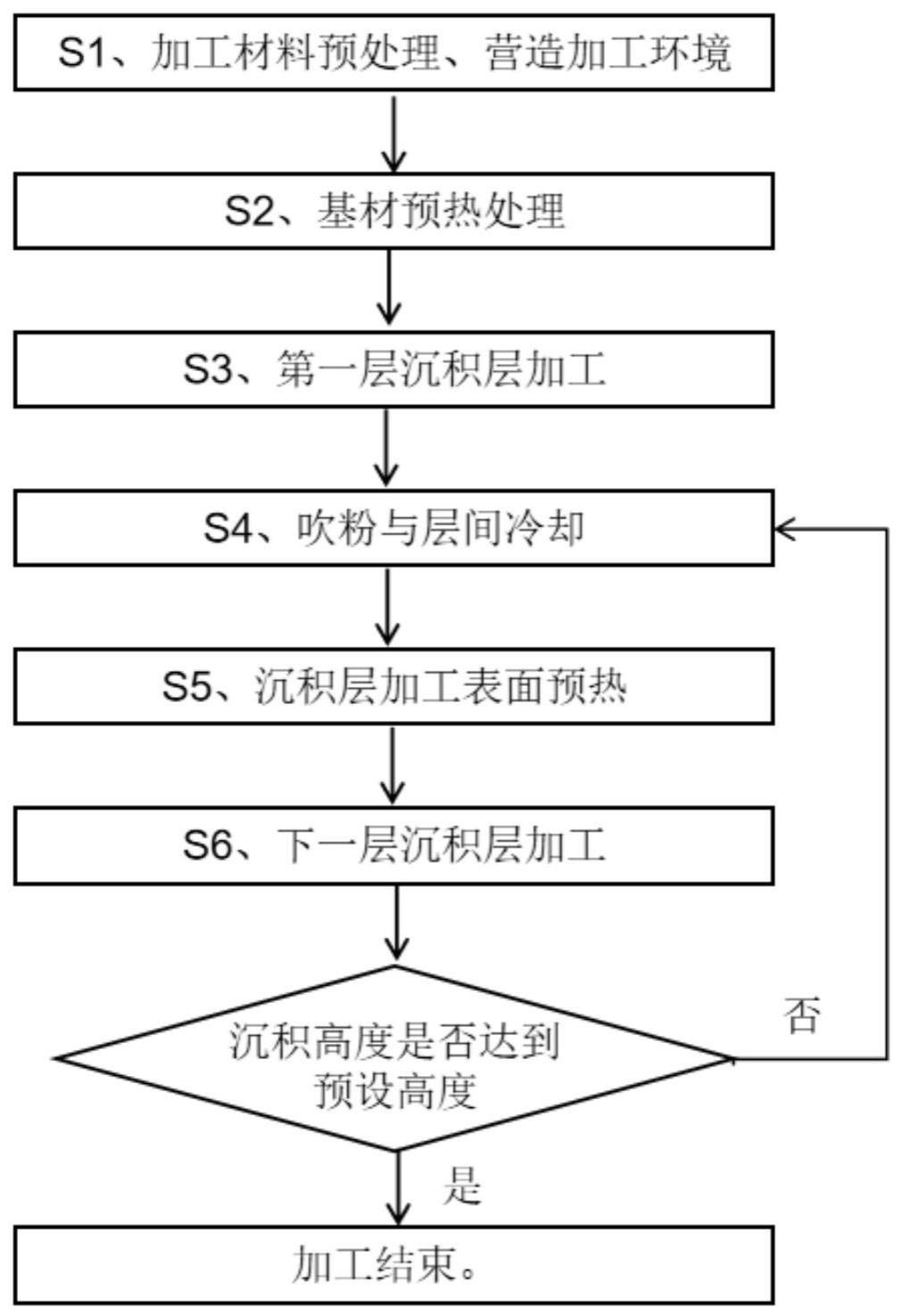

4、本发明提供了一种低缺陷alsi10mg合金直接能量沉积增材制造方法,包括如下步骤:

5、s1、加工材料预处理、营造加工环境:对alsi10mg粉末和基材进行预处理,加工环境为惰性气体氛围加工环境;

6、s2、基材预热处理:对基材使用拟定加工参数中激光功率的40-60%进行扫描预热处理;

7、s3、第一层沉积层加工:采用往复扫描的方式对第一层沉积层进行加工,道间搭接率为40%;

8、s4、吹粉与层间冷却:使用惰性气体吹去上一层沉积层表面上未参与熔融的多余浮粉,并起到层间冷却的作用;

9、s5、沉积层加工表面预热:对上一层沉积层表面使用激光功率比基材预热的激光功率低10-15%进行扫描预热处理;

10、s6、下一层沉积层加工:采用往复扫描的方式对该沉积层进行加工,相邻沉积层之间偏移量为拟定加工参数下单道熔覆层熔宽的30%;

11、s7、步骤七:重复s4、s5和s6进行多层沉积,至待加工零件沉积至预定高度后,加工结束。

12、进一步地,s1中所述惰性气体为氩气、氮气中的至少一种,惰性气体氛围加工环境氧含量低于100ppm。

13、进一步地,所述加工参数为:激光功率为1800-2000w,扫描速度为480-600mm/min,送粉速率为1.6-2.0g/min,送粉气流量为3.0-3.5l/min,光斑直径为2800-3200μm。

14、进一步地,所述加工参数为:激光功率为1800w,扫描速率为480-500mm/min,送粉速率为1.6g/min,送粉气气流量为3.0-3.5l/min,光斑直径为3000μm。

15、进一步地,所述基材预热处理为对基材使用拟定加工参数中激光功率的50%进行扫描预热处理。

16、进一步地,所述沉积层加工表面预热为对上一层沉积层表面使用激光功率比基材预热的激光功率低10%进行扫描预热处理。

17、进一步地,s4中所述吹粉与层间冷却的参数为:吹扫气气流量为8-11l/min,扫描速率为480mm/min。

18、进一步地,alsi10mg合金粉末的粒径为40-90μm,基材材料为zl105或al-si系铝合金板。

19、进一步地,s1中对alsi10mg合金粉末进行预处理为:使用真空干燥箱对合金粉末在120-130℃下烘干2-4h。

20、进一步地,s 1中对基材进行预处理为:对基材进行打磨处理,去除基材表面氧化层,使用无水乙醇或丙酮对基材进行清洗,将基材在浓度为5%的naoh溶液中浸泡5-7min,再在浓度为20%的hno3溶液中浸泡5-7min,先后使用去离子水和酒精洗净后吹干,处理后的基材需在12h内使用。

21、相较于现有技术,本发明的有益效果是:

22、本发明针对直接能量沉积激光增材制造alsi10mg合金过程中气孔率高的缺陷,提出了一种低缺陷alsi10mg合金直接能量沉积增材制造方法,通过采用往复扫描、层间冷却、层间偏移、激光扫描预热的方式,在一定加工参数范围内,可以有效防止alsi10mg合金沉积层塌陷,alsi10mg合金沉积层孔隙率得到有效控制,孔隙缺陷的减少可以达到提高直接能量沉积激光增材制造alsi10mg产品力学性能的目的,扩大直接能量沉积激光增材制造alsi10mg合金的应用范围,同时本发明方法也可以为其他合金直接能量沉积增材制造过程中孔隙率的控制提供技术参考。

技术特征:

1.一种低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于包括如下步骤:

2.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于s1中所述惰性气体为氩气、氮气中的至少一种,惰性气体氛围加工环境氧含量低于100ppm。

3.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于所述加工参数为:激光功率为1800-2000w,扫描速度为480-600mm/min,送粉速率为1.6-2.0g/min,送粉气流量为3.0-3.5l/min,光斑直径为2800-3200μm。

4.根据权利要求3所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于所述加工参数为:激光功率为1800w,扫描速率为480mm/min,送粉速率为1.6g/min,送粉气气流量为3.0-3.5l/min,光斑直径为3000μm。

5.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于所述基材预热处理为对基材使用拟定加工参数中激光功率的50%进行扫描预热处理。

6.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于所述沉积层加工表面预热为对上一层沉积层表面使用激光功率比基材预热的激光功率低10%进行扫描预热处理。

7.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于s4中所述吹粉与层间冷却的参数为:吹扫气气流量为8-11l/min,扫描速率为480-500mm/min。

8.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于alsi10mg合金粉末的粒径为40-90μm,基材材料为zl105或al-si系铝合金板。

9.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于s1中对alsi10mg合金粉末进行预处理为:使用真空干燥箱对合金粉末在120-130℃下烘干2-4h。

10.根据权利要求1所述的低缺陷alsi10mg合金直接能量沉积增材制造方法,其特征在于s1中对基材进行预处理为:对基材进行打磨处理,去除基材表面氧化层,使用无水乙醇或丙酮对基材进行清洗,将基材在浓度为5%的naoh溶液中浸泡5-7min,再在浓度为20%的hno3溶液中浸泡5-7min,先后使用去离子水和酒精洗净后吹干,处理后的基材需在12h内使用。

技术总结

本发明提供一种低缺陷AlSi10Mg合金直接能量沉积增材制造方法,属于激光金属增材制造领域,为解决现有的采用直接能量沉积技术制造AlSi10Mg合金孔隙率较高的问题。本发明方法包括加工材料预处理与营造加工环境、基材预热处理、第一层沉积层加工、吹粉与层间冷却、沉积层加工表面预热和下一层沉积层加工过程,进行多层沉积,至待加工零件沉积至预定高度,完成加工。本发明通过采用往复扫描、层间冷却、层间偏移、激光扫描预热的方式,在一定加工参数范围内,有效的防止沉积层塌陷、降低沉积层孔隙率,提高直接能量沉积激光增材制造AlSi10Mg产品的力学性能。

技术研发人员:程健,董恩洁,陈明君,赵林杰,邢云皓,卢俊文,常庭毓,王景贺,刘赫男

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!