铁素体球墨铸铁、铸件及其制备方法与流程

本发明涉及铸铁冶金领域,具体涉及一种铁素体球墨铸铁、铸件及其制备方法。

背景技术:

1、头板是压铸机的核心部件之一,在工作中受到交变载荷的作用,在开合模运动过程中不断产生冲击,经过一定的循环次数后容易产生疲劳破坏,机器和结构部件的失效大多数是由于发生疲劳造成的,而压铸机为动载工况下的加工机械,其零部件80%以上为疲劳破坏;中板是压铸机锁模装置的元件之一,锁模装置主要起到实现锁、开模动作和锁紧模具的作用,它也是增力机构的传力部件。

2、压铸机模板工作时模板间互相挤压、冲击,要求压铸机模板需要一定的抗变形能力,即延长率,且越高越好。专利公告号cn1760380a公开了一种关于铁素体的球墨铸铁材料的等温淬火工艺。经过特定的等温淬火的球墨铸铁具有独特的奥氏体—铁素体基体(称为奥氏铁素体),微观组织的特征是在奥氏体基底上分布着针状铁素体,其综合性能十分优越,应用广泛。本发明提出了球墨铸铁的一种新的等温淬火工艺,其主要技术特征是:与传统的等温淬火工艺,本发明不是把工件从奥氏体保温温度直接放入等温炉中保温,而是在奥氏体化温度保持之后、进入等温炉中保温之前,把工件快速放入室温冷却介质中进行一次短时间冷却,然后再放入等温炉中保温。由于室温冷却温差较大,工件表层急冷,温度急剧降低至常温附近。在工件等温过程中,一方面,由于工件中存在较大的温度梯度,整个工件能以较快速度冷却,并且工件在急冷中已经散失部分热量,在等温温度保持的时间可以缩短,工件心部能够避免形成珠光体;另外一方面,盐炉中熔盐吸收工件热量减少,熔盐温度的升高减小,有利于保持较稳定的等温温度,得到所需要的奥氏铁素体组织。然而,上述技术方案得到的球墨铸铁材料的延长率只有3.5%,仍然无法满足压铸机模板的使用要求。

3、提高头、中板的疲劳性能可通过增加模面硬度的方法达到,由于激光淬火具有零件不变形、几乎不破坏表面粗糙度、对局部淬火定位精确、硬度比常规方法高且淬火层组织细密等特点,因此激光淬火是增加模面硬度的高效措施。其原理是利用激光将材料表面加热到相变点以上,随着材料自身冷却,奥氏体转变为马氏体。

4、目前的文献资料均对珠光体基体(如qt600、qt700)的球墨铸铁进行激光淬火。然而,珠光体基体延长率低,模板冲击时材料易开裂。在长期的压铸机的使用中容易由于模板的质量开裂问题影响压铸机的使用寿命,并不适合作为压铸机模板用的铸件的材料。而铁素体球墨铸铁的延长率较珠光体基体高,但铁素体球墨铸铁在回复阶段,生成的碳很少,导致铸件表面硬化困难,焊接性能差,因此很难进行激光淬火。对于铁素体基体的激光淬火尚无文献记载或技术方案公开。

技术实现思路

1、为了解决上述背景技术存在的技术问题,本发明的目的之一在于提供了一种铁素体球墨铸铁,铁素体球墨铸铁包含以下质量百分比的元素:fe 92.25-94.25%,cu 0.09-0.38%,c 2.92-3.35%,si2.92-3.35%,mn0.09-0.38%,p≤0.04%,s≤0.02%。

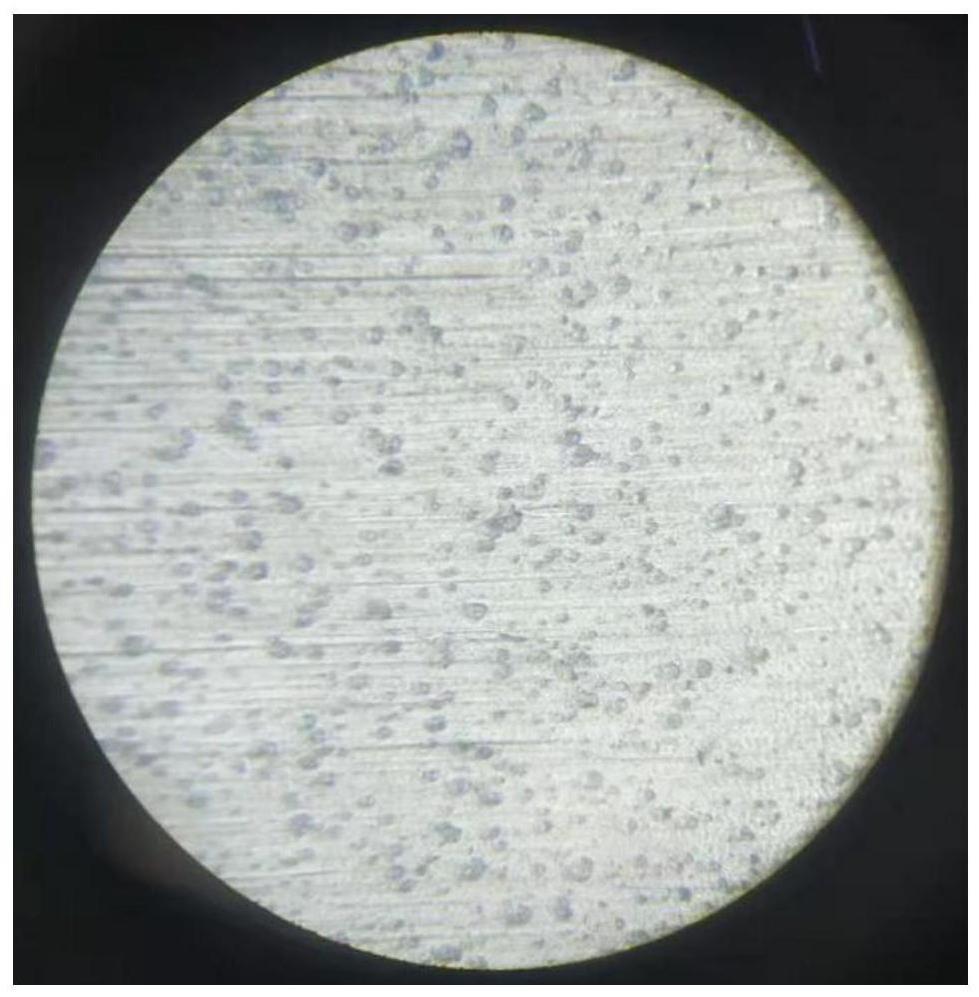

2、为了解决上述技术问题,本发明的目的之二在于提供了一种铁素体球墨铸铁铸件,铸件采用上述技术方案的铁素体球墨铸铁材料浇注而成,且铁素体球墨铸铁铸件的心部为铁素体组织,铁素体球墨铸铁的表面组织为马氏体。

3、作为优选方案,铸件为压铸机模板。

4、为了解决上述技术问题,本发明目的之三提供一种铁素体球墨铸铁的制备方法:包括以下步骤:

5、s0:制备球墨铸铁

6、准备铁料51-94份,增碳剂0.1-0.4份,铜0.1-0.4份,球化剂1.0-1.2份,孕育剂0.4-0.7份,随流孕育剂0.05-0.25份;把铁料、增碳剂、铜熔化,加入球化剂和孕育剂,得到铁水混合物,即为熔化状态下的球墨铸铁材料;

7、s1:铸件浇注

8、将铁水混合物浇注到模具中,浇注时加入随流孕育剂,得到待冷却铸件;

9、s2:铸件冷却

10、在模具外表面采用冷铁工艺冷却待冷却铸件,冷却时间从共析温度开始,直到下降至开箱温度后结束,得到冷却铸件;

11、s3:激光淬火

12、采用激光在冷却铸件表面进行淬火处理,使铸件心部为铁素体组织,表面形成马氏体组织,从而得到球墨铸铁铸件,激光淬火参数为:功率1500-2500w,进给速度150-250mm/min。

13、铁料其中包括生铁、硅铁、废钢和回炉材料等。这些原料的比例和选择会直接影响到最终的铁素体球墨铸铁的化学成分和机械性能。

14、阶段性冷铁冷却是铁素体球墨铸铁制备过程中的重要环节。在铸造过程中,当铁水冷却到一定温度时,需要进行冷铁冷却,以提高铸件的珠光体。这个过程是通过将高温铁水和周围的空气接触来降低温度,从而提高组织中的珠光体。如果没有进行冷铁冷却,铸件中的珠光体较低,这会导致铸件的力学性能下降,同时也会影响后续的激光淬火工艺。

15、激光淬火是现代铸造工艺中应用广泛的一种工艺。通过将激光束集中在铸件的表面区域上,使其迅速升温并迅速冷却,从而形成高硬度和高强度的表面层,提高铸件的耐磨性和耐腐蚀性。本技术的激光淬火的表层淬火深度控制在几百微米到几毫米之间,取决于激光功率、进给速度和材料的热传导性能等因素。从而控制马氏体的含量和材料内部的应力和变形情况。在铁素体球墨铸铁中,由于球墨铸铁具有较高的热导率和热容量,因此需要通过合理的激光淬火工艺参数来控制铸件的温度变化和热应力,以避免铸件在淬火过程中出现裂纹、变形等不良现象。

16、上述技术方案中,铸铁原料、阶段性冷铁工艺和激光淬火工艺参数的选取这三者的结合对于制备出高硬度、强度和延长率的铁素体球墨铸铁非常关键,三者缺一不可。只有在三者结合得当的情况下,才能保证铸件满足上述的要求,具有优良的机械性能和质量。

17、作为优选方案,铁料包括生铁50-90份,废钢0-30份,回炉材0-40份,硅铁1-4份。

18、硅铁是铸铁制备中常用的合金添加剂,可以改善铸铁的流动性和机械性能。而废钢、回炉材的回收和利用对环境保护和资源节约具有重要意义,可以将废钢加工成适用于铸造的原料,实现废钢资源的再利用,降低废钢的排放和环境污染。在铸造工艺中,原料之间的结合和组织结构的设计也需要考虑材料的流动性、凝固行为和热力学特性等因素。作为优选方案,铁料包括生铁50-90份,废钢0-30份,回炉材0-40份,硅铁1-4份。

19、作为优选方案,制备过程控制元素组成:mn0.09-0.38wt%,p≤0.04wt%,s≤0.02wt%。其中,控制元素组成可以通过原料控制、熔炼控制等方式控制。

20、作为优选方案,在s2中,浇注温度为1320-1340℃。将浇注温度控制在1320-1340℃范围内,可以保证铸铁液体保持在熔融状态,不会出现凝固不完全的问题。同时,选择这个范围内的温度,也能够避免在铸造过程中产生过多的气泡和夹杂物等缺陷,从而得到更加完美的铸件。因此,选择浇注温度为1320-1340℃,可以在保证铸铁液体流动性、铸件表面硬度和耐磨性的同时,保证铸件内部的延展性和韧性。

21、作为优选方案,在s3中,采用通风冷铁冷却。

22、作为优选方案,在s3中,共析温度选取为727℃。共析温度是指铸铁在凝固过程中固态相和液态相同时的温度。在铸铁冶炼过程中,共析温度的选择会影响铸铁的组织结构和性能,特别是对于铁心的延展性和韧性有着重要的影响。727℃作为共析温度的选择,是发明人基于对铸铁组织和性能的理论和大量实验研究得出的。在这个温度下,具有球状的石墨颗粒在铸铁中形成良好的连续性,从而提高铸铁的韧性和延展性,还可以使得球墨铸铁具有较高的强度和硬度,尤其是表面强硬度较高,可以满足一定的使用需求。

23、作为优选方案,在s1中,球化剂为重稀土球化剂。在球化剂中,重稀土元素(如镧、铈、镨等)具有较高的亲和力和亲和力,因此它们更容易与铁原子结合并形成稳定的化合物。这些稀土元素的存在可以显著提高铸铁的强度和硬度,同时保持其高延展性。

24、与现有技术相比,本发明具有如下有益效果:

25、(1)本发明制备的铁素体球墨铸铁铸件只有表层组织改变,心部仍保持原基体组织,附铸及本体仍保持铁素体球墨铸铁的高性能,其抗拉强度达到450mpa以上、硬度达到150hbw以上,而且具有15%以上的高延长率;

26、(2)本发明技术方案的阶段性通风冷却和表面激光淬火可以促进铸铁的晶粒细化和均匀化,并优化其微观组织结构。这种优化可以使铸铁的机械性能更加稳定,并且在使用中不易产生裂纹和变形等问题,使得制备的铁素体球墨铸铁铸件提高了表面硬度,增强了模面抗疲劳性能,提高模板质量,延长压铸机使用寿命;

27、(3)经过阶段性通风冷却和表面激光淬火后的铸铁,其表面硬度和内部韧性的组合可以提高其加工性能。铸铁加工时通常需要进行切削、铣削等操作,这些操作需要较高的表面硬度和内部韧性来保证加工效果;

28、(4)本发明的制备方法采用的阶段性通风,不仅降低了冷却通风过程的高能耗,而且环保,既做到节能减排,又大大降低成本,具有较大的经济意义及理论价值;

29、(5)铁素体球墨铸铁铸件的制备方法可应用于各种高性能零件的制备。

- 还没有人留言评论。精彩留言会获得点赞!