一种低频特性优良的高牌号无取向电工钢及制造方法与流程

本发明属于无取向硅钢制造领域,具体涉及一种低频特性优良的高牌号无取向电工钢及制造方法。

背景技术:

1、无取向电工钢由于其低的损耗和高的导磁性能,广泛应用于各类旋转电机。随着变频技术的发展,不同频率下电机的损耗备受关注,因此对不同频率下无取向电工钢的损耗也提出了更高的要求。

2、近几年来,新能源汽车的快速发展,由于其转速高,对中高频关注度较高,电机的转速与频率有着直接的关系,n=60f/p(n-转速,f-频率,p-极对数)。但是在有些领域,比如风电、水电等,电机的转速通常较低,甚至低于工频的50hz,比如转速在100-500r/min,则频率可能在3-30hz。因此,作为电机铁心的核心材料,无取向电工钢更低频的性能需要进一步关注。

3、无取向电工钢的损耗主要由涡流损耗和磁滞损耗组成,工频或者低频下磁滞损耗占主要,在一定范围内晶粒尺寸越大,磁滞损耗越低;高频下涡流损耗占主导,且涡流损耗与频率t2和板厚成正比,在一定板厚、高频条件下,晶粒越小,涡流铁损越低。因此,为了降低损耗,对不同频率范围内的控制策略不尽相同。对于低频条件下,降低铁损主要是控制磁滞损耗低,影响磁滞损耗的因素主要是成分、晶体织构、杂质和夹杂物、晶粒尺寸、钢板厚度以及表面状态。在成分、生产工艺基本相当情况下,钢板厚度以及表面状态基本相当,晶体织构、杂质和夹杂物、晶粒尺寸控制成为重要手段。

4、2018年1月26日公开的公开号为cn107630133a的专利公开了一种变频特性优良的高牌号电工钢产品的生产方法,其增加表面渗氮工序,但是不能解决50hz以下更低频的铁损问题。

5、2022年3月25月公开的公开号为cn114231835a的专利,公开了一种宽频率低铁损无取向电工钢及其制备方法,其公开的电工钢厚度为0.2mm~0.45mm,解决50hz和400hz频率下铁损的问题,但是对于50hz以下更低频的铁损问题,没有解决。

技术实现思路

1、本发明的目的在于提供一种低频特性优良的高牌号无取向电工钢及制造方法,获得一种硅含量在2.5-3.5%、铝含量在0.30-1.0%的低频下低铁损无取向硅钢,此硅和铝含量能确保性能,但是因为较高的合金添加对杂质元素的影响较大,控制起来更难,而本发明不需要增加贵重金属的添加,通过析出相以及织构控制,可以较好的满足冲片加工要求。

2、本发明具体技术方案如下:

3、一种低频特性优良的高牌号无取向电工钢,成分包括si 2.5-3.5%、al0.30-1.0%,成分还满足:

4、cu、mn和s满足以下关系:[mn]≥[cu]×[s]×3.1×104;无取向硅钢cu是不添加的,是生产过程中残余的元素,越低越好;

5、且,ti、c和n满足以下关系:[ti]≤[c]×11/3[n]×250。

6、所述低频特性优良的高牌号无取向电工钢,包括以下质量百分比成分:

7、c≤0.0025%、si:2.5-3.5%、mn:0.10-0.35%、0.30%≤als≤1.0%,p:≤0.05%,s≤0.0010%,n≤0.0015%、ti≤0.0020%,其余为fe及不可避免的杂质。

8、所述低频特性优良的高牌号无取向电工钢中,其他杂质元素v、nb或mo应控制在较低水平,一般要求总含量控制在0.006%以下。

9、本发明提供的一种低频特性优良的高牌号无取向电工钢的制造方法,包括以下步骤:

10、1)铁水预处理;

11、2)冶炼;

12、3)rh精炼;

13、4)浇注成铸坯;

14、5)加热;

15、6)轧制;

16、7)平整;

17、8)常化;

18、9)酸洗冷轧;

19、10)退火。

20、步骤1)具体为:将满足要求化学成分的钢先进行铁水预处理,铁水预处理后[s]含量≤0.0010%;

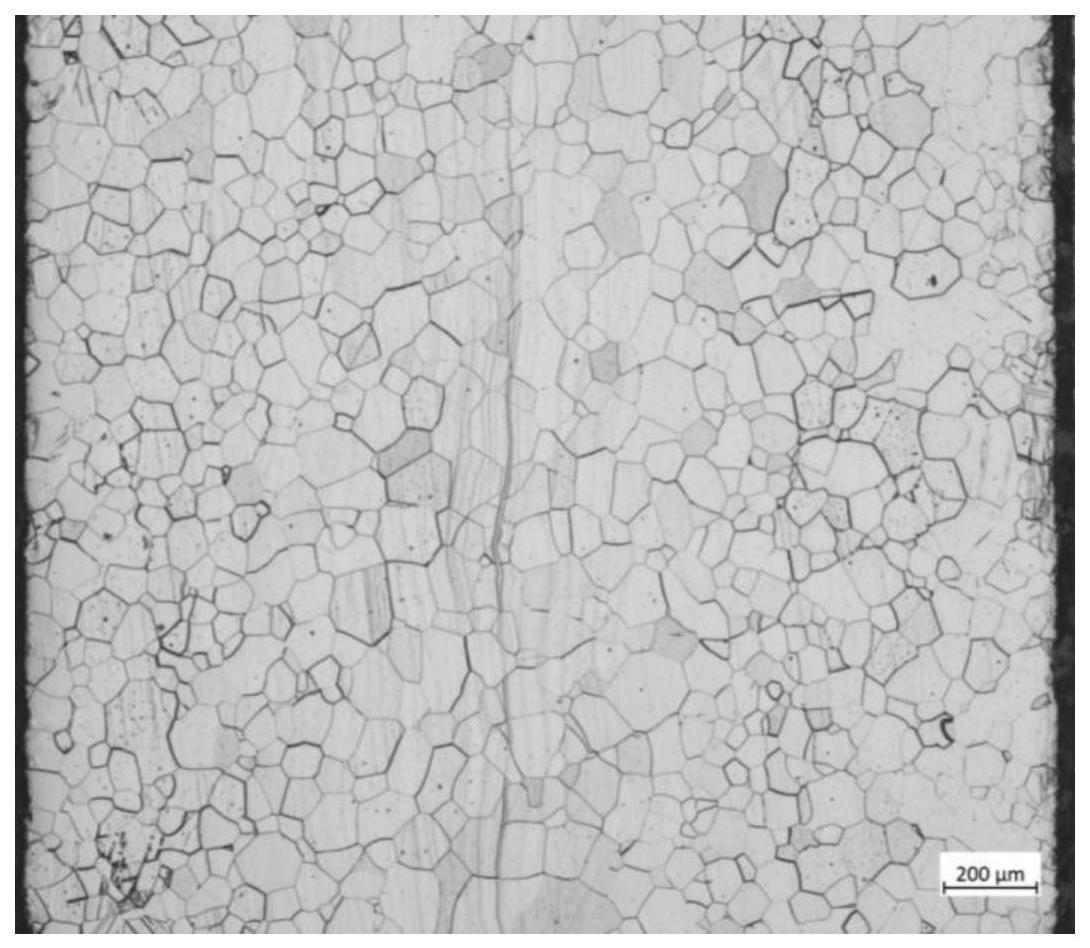

21、步骤2)冶炼具体为:将预处理后的铁水在转炉进行冶炼,转炉冶炼过程中全程吹氩,控制转炉出钢s含量≤30ppm,出钢加al脱氧,终点氧位控制在500ppm以下;

22、步骤3)具体为:将上述钢水在rh精炼炉进行真空处理,通过rh脱碳模型的模拟辅助分析,分阶段控制提升气体流量,改善动力学条件控制碳氧反应层厚度,促进碳氧平衡,脱碳结束控制c≤12ppm;

23、步骤3)中,为控制增碳,rh破空后严格控制耐火材料以及连铸中间包覆盖剂质量,最终实现中包c≤25ppm;

24、步骤4)具体为:将上述成分的钢水在保护浇铸下浇铸成150-250mm铸坯;

25、步骤5)中所述加热具体为:

26、铸坯通过热装的方式进行加热热轧,较低的加热温度有利于铁损的进一步降低,但会增加热轧控制的难度,因此一般在1050℃以上,本发明铸坯加热温度控制在1050-1180℃,加热时间控制在180-250min;

27、步骤6)轧制具体为:加热后的板坯经5道次或者3道次粗轧后,经7机架精轧至2.0-3.0mm;终轧温度800-900℃,卷取温度570-700℃,卷取之前采用后段间断式层流冷却,如图1所示。冷却速率控制在3℃/s~8℃/s之间为佳,冷却过快,不利于有利织构的形成,冷却过慢易形成氧化铁皮,不利于后续酸洗。

28、步骤7)中所述平整具体为:生产的热轧板经3-8%的临界压下进行平整,一方面改善板形,一方面改善热轧板表层织构,使{100}组分增加,结合上述mn、cu、s的合理配比,获得粗化的mns,减少细小cu2s也促使{100}、{110}组分增加,{111}组分减弱,从而提高磁性能。

29、步骤8)常化具体为:将获得的1.8-2.8mm厚的热轧板在830-950℃常化处理,常化时间控制在100-200s,获得80-100μm粗大均匀的等轴晶组织;

30、步骤9)中所述酸洗冷轧具体为:常化处理后的带钢,在酸洗出口通过电磁感应加热,使带钢保持在70℃以上温度,一次冷轧至0.35-0.50mm。

31、步骤10)中退火具体为:将冷轧后的带钢在900-1000℃的氮氢混合气氛中进行退火,退火气氛为n2和h2,体积比为6:4,露点在-10℃以下,获得需要的再结晶组织,平均晶粒尺寸在100-130μm为佳,若晶粒较小,则不能满足低频铁损的要求,但晶粒尺寸过大,会影响低磁场下的磁感;退火过程中炉内单位张力≤2.5n/mm2。

32、退火后,在带钢表面涂覆绝缘涂层,经500℃以下的温度进行烘干固化,获得优良的绝缘性能。

33、高牌号硅钢由于合金含量高,脆性大,冷轧生产困难,降低热卷厚度,降低冷轧压下率,配合常化工艺获得合适的晶粒尺寸,确保冷轧顺行同时可以改善织构。另一方面高牌号硅钢在钢区生产时,添加的合金量多,对杂质影响较大,特别是al含量的添加会还原渣层中ti,使钢水中ti含量增加,超过一定量就容易与c、n形成ticn夹杂物,因此要特别控制ti、n、c元素的含量。同时高合金的添加在生产过程中s含量也会增加,易形成mns,cuxs等,需要采用一定手段进行控制。

34、本发明设计思路如下:

35、si:si是增加电阻元素,是电工钢最重要的合金元素,为获得低的铁损,需要提高si含量,但si含量增加,会增加钢的强度,导致冷加工过程中钢因脆性变形而断带;

36、mn:锰与硫形成mns,可防止沿晶界形成低熔点的fes所引起的热脆现象,因此要保证一定量的锰来改善热轧塑性。

37、al:铝与硅的作用相似,提高ρ值、缩小γ区和促使晶粒长大,降低铁损同时也会增加钢的强度。

38、n:与al易形成细小aln质点抑制晶粒长大,n>0.0025%时,铁损明显增高,本发明控制n≤0.0015%。

39、s:除了与mn结合形成mns,s还会与少量cu形成细小cu2s析出相,cu2s尺寸一般较小,在30-200nm,对性能不利。本发明控制[mn]≥[cu×[s]×3.1×10^4,减少尺寸较小cu2s析出相。

40、ti:ti会与c、n形成细小尺寸的tin、tic以及ti(cn),尺寸在100nm以下,对性能不利,本发明控制[[ti]≤[c]×11/3[n]×250,减少形成细小尺寸的tin、tic以及ti(cn)。

41、细小弥散分布的tin、cu2s和mns复合析出物,这些粒子从较高温度时开始析出,经过常化、退火等热处理工艺,几乎未能长大粗化和团簇化。相比数量较多但尺寸也更粗大的aln、mns,这些细小弥散的析出物钉扎于晶界处,对高牌号无取向硅钢退火过程中晶粒长大的抑制作用更强且难以控制,会最终影响产品的磁性能。因此,cu、mn和s需满足以下关系为佳:[mn]≥[cu×[s]×3.1×104且ti、c、n需满足以下关系为佳:[ti]≤[c]×11/3[n]×250。本发明其他杂质元素v、nb、mo应控制在较低水平,一般要求总含量控制在0.006%以下。另外,无取向电工钢生产,除了冶炼过程重点控制钢质洁净度指标,最大限度的降低碳、硫、氮、钛等有害元素,避免形成第二相粒子,影响后期晶粒长大,同时还需采取相应的工艺手段配合,促进有利组织织构组分的生成。

42、与现有技术相比,本发明不添加贵重金属,一方面在低杂质元素的前提下,通过控制各元素含量降低有害析出相的种类及数量,另一方面通过临界压下改善热轧板表层织构获得有利的织构基础,配合后续热处理工艺获得一种si含量在2.5-3.5%、al含量在0.30-1.0%之间的低频下低铁损无取向硅钢,实现0.50mm厚度产品铁损p1.5/50≤2.60w/kg,磁感b50≥1.66t,同时低频铁损p1.0/30≤0.60w/kg,p1.5/30≤1.50w/kg;0.35mm厚度产品铁损p1.5/50≤2.35w/kg,磁感b50≥1.65t,同时低频铁损p1.0/30≤0.52w/kg,p1.5/30≤1.20w/kg。同时实现0.35-0.50mm厚度范围内产品的屈强比≥0.72且延伸率≥20%,可以较好的满足风电、水电等领域较大尺寸的定子散片的加工要求。

- 还没有人留言评论。精彩留言会获得点赞!