一种高钙镁型钛渣制备沸腾氯化原料的方法与流程

本发明涉及冶金,具体而言,涉及一种高钙镁型钛渣制备沸腾氯化原料的方法。

背景技术:

1、在钛工业产业链中,四氯化钛是制备海绵钛及氯化法钛白粉的中间产品,由于其独特的生产工艺,对原料富钛料的要求极为苛刻,要求钛品位大于85wt.%,杂质含量少(cao<0.15wt.%,cao+mgo<1.5wt.%),严重依赖进口,亟待突破氯化富钛料制备技术。我国攀西地区拥有丰富的钛矿资源,但是其脉石含量高,可选性差,需深磨深选,所得精矿品位低、杂质含量高,尤其是钙镁含量高、粒度细,钛精矿采用直接预处理和/或酸浸处理虽可获得成分满足沸腾氯化所需的富钛料,但粒度远远不能满足要求;若以钛渣为原料制备氯化用富钛料,可有效解决粒度细的问题,但是纯度又难以满足。

2、专利cn108358238a公开了“采用含钛高炉渣生产金红石的改性剂以及采用含钛高炉渣制造人造金红石的方法”,将含钛高炉渣与金红石型钛白粉混合,金红石型钛白粉起到导向作用,然后在1500℃~1700℃的温度条件下通入含氧气体进行氧化,将低价态钛转化为四价钛,然后在上述改性剂的作用下降温结晶析出,得到粒度分布集中的金红石相凝渣,再将此凝渣破碎、研磨筛选得到人造金红石。然而,该方法在通氧的过程中仍需加热保持炉温,能耗较高,不适合工业化生产。

3、专利cn107758729b公开了“一种高钙镁钛渣改性处理工艺”,其是在沸腾氯化体系中添加一定量的氟化物,阻止氯化钙和氯化镁的生成,保证氯化反应顺利进行,但是,该方法在操作方面有一定的危险系数,氟化物的加量不好控制,且固体渣、炉渣和收尘渣中氟化钙、氟化镁的含量会增加,固体废弃物的处理压力也会增加。

4、专利cn109399706a公开了“一种以高钙镁钛渣升级ugs渣的方法”,其是将酸渣进行碱浸、氧化焙烧、还原钠化焙烧、加压酸浸、煅烧等工序,实现了高钙镁钛渣升级ugs渣,但是该方法需要在12~30wt.%浓度的naoh溶液中沸腾回流3~6h,耗时较长且对设备的要求较高,同时后期还需要进行高温还原钠化焙烧,工业实施对设备要求较高。

5、专利cn107399758a公开了“一种由高钛渣制备人造金红石的方法”,其是将高钛渣进行粉碎、碱浸除杂、改性焙烧、酸性除杂和煅烧等工序,制备出符合氯化法生产的金红石产品,但是,该方法以微波为热源,工业上难以实施,且该方法要求钛渣品位在85%以上,sio2含量4%以下,对原料要求较高,并不适用于高钙镁钛渣。

6、专利cn111733331b公开了“出炉热渣制备升级钛渣的方法”,通过高压集束射流氧枪喷吹处于熔融态的出炉钛渣,使钛渣以小颗粒形式进入渣桶,然后再对出炉热渣氧化、还原处理,转变了传统钛渣的晶型结构,使难溶的黑钛石固溶体转变为易溶的钛铁矿相,经盐酸浸出可制备得到合格的沸腾氯化原料。但是,该方法在钛渣冷却后仍需氧化还原过程,只是温度有所降低。

7、本专利人在专利cn113957271a公开了“一种降低钛渣中氧化钙含量的方法和钛白粉”,将含钛铁精矿和还原剂混合熔炼后得到的熔融含钛渣进行水淬,得到的水淬钛渣进行酸浸,固液分离得到氧化钙含量≤0.2wt.%的钛渣,但是,该方法并未涉及mgo的去除。

8、本专利人在专利cn113862494a公开了“富钛料的制备方法以及四氯化钛的制备方法”,将高钙镁钛精矿冶炼后通过水淬对熔融钛渣进行破碎,极速冷却能改变钛渣的物相结构,将钛渣中的黑钛石转变为金红石相,恶化钛的酸溶性,使杂质钙、铝等转化为酸溶性好的ca3al2o6,再经过酸浸、氧化及还原焙烧-酸浸进行除杂,能够获得cao≤0.15wt.%且cao+mgo≤1.5wt.%的优质富钛料。该方法不足之处是工艺流程较长,水淬渣需要经酸浸除钙、氧化还原酸浸除镁,再煅烧得到富钛料产品。

9、针对上述研究不足,如何开发一种低成本、短流程、利用高钙镁钛渣生产沸腾氯化原料的方法是十分必要的。

10、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种高钙镁型钛渣制备沸腾氯化原料的方法。为了实现本发明的上述目的,特采用以下技术方案:一种高钙镁型钛渣制备沸腾氯化原料的方法,包括如下步骤:s1:将高钙镁型钛渣进行第一次浸出,得到浸出渣;s2:将所述浸出渣和镁剂进行高温改性,得到镁改性渣;其中,所述镁剂包括氧化镁、碳酸镁、硫酸镁、氯化镁或硝酸镁中的至少一种;s3:将所述镁改性渣在高压状态下进行第二次浸出,而后水洗并得到沸腾氯化原料。

2、优选地,在步骤s1中:所述高钙镁型钛渣为水淬渣,其中二氧化钛的含量≥70wt.%,氧化钙的含量≥0.3wt.%,氧化镁的含量≥3.0wt.%。

3、优选地,所述高钙镁型钛渣的粒度为-20~+160目。

4、优选地,在步骤s1中:所述第一次浸出的浸出剂包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种的水溶液;

5、更优选地,所述水溶液中酸的浓度为10wt.%~30wt.%。

6、优选地,在步骤s1中:所述第一次浸出中,浸出剂和所述高钙镁型钛渣的质量比为(1~6):1。

7、优选地,在步骤s1中:所述第一次浸出的温度为20℃~105℃,所述浸出的时间为0.5h~4h。

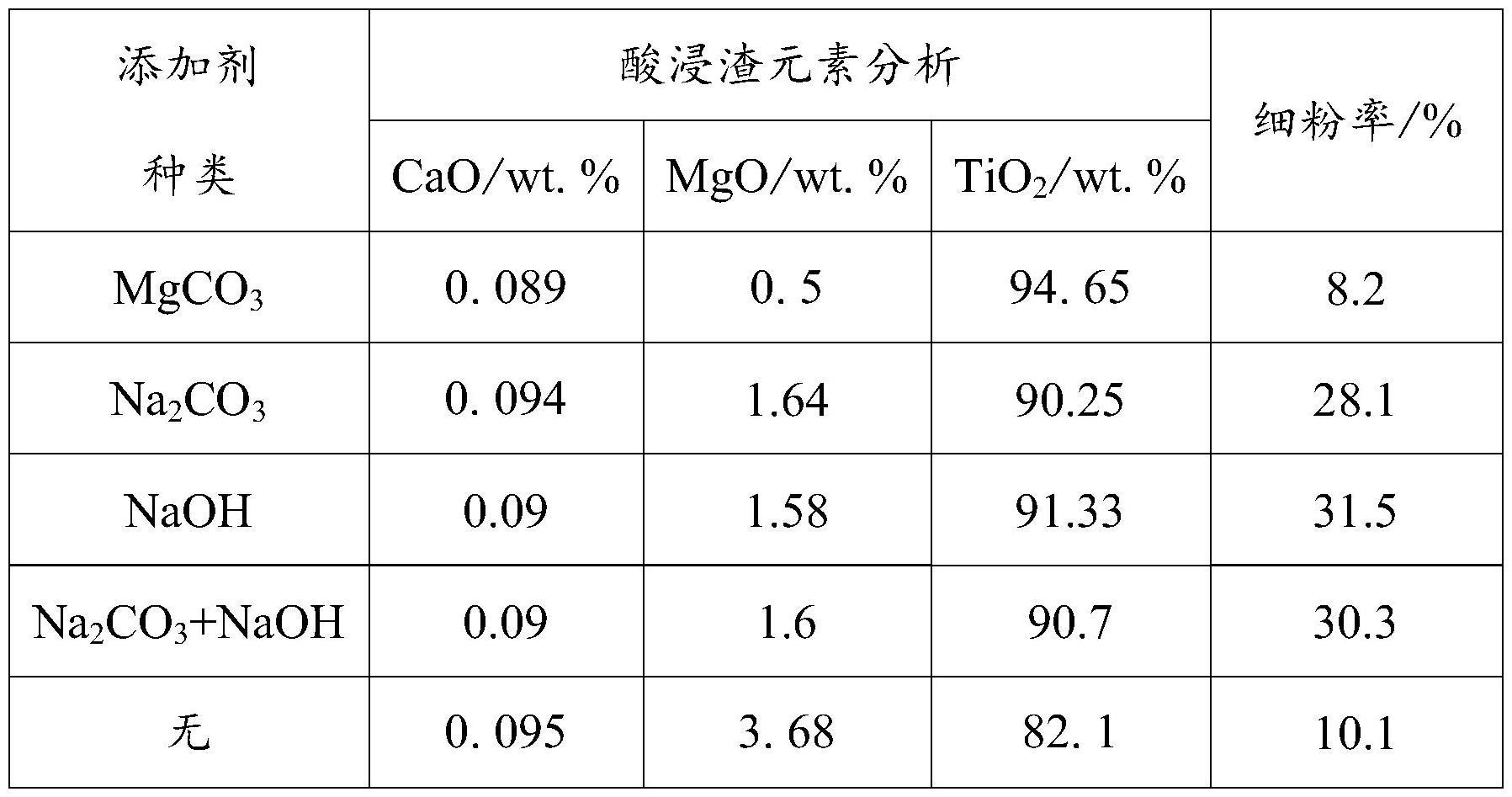

8、优选地,在步骤s2中:所述镁剂为氧化镁和/或碳酸镁。

9、优选地,所述镁剂的添加量与所述浸出渣中钛的摩尔比为0.5~3。

10、优选地,在步骤s2中:所述缺氧条件在惰性气体氛围内进行;或者,所述高温改性在还原气体氛围下进行;

11、优选地,在步骤s2中:所述高温改性的温度为750℃~1000℃,所述高温改性的时间为1h~3h。

12、优选地,在步骤s3中:所述第二次浸出的浸出剂包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种的水溶液;

13、更优选地,所述水溶液中酸的浓度为10wt.%~30wt.%。

14、优选地,在步骤s3中:所述第二次浸出中,浸出剂和所述镁改性渣的质量比为(1~6):1。

15、优选地,在步骤s3中:所述第二次浸出的温度为120℃~170℃,所述第二次浸出的压力为0.2mpa~0.9mpa,所述第二次浸出的时间为0.5h~6h。

16、与现有技术相比,本发明的有益效果为:本发明的工艺方法操作简单,与传统方法相比减少氧化、还原、碱焙烧等工序,首次使用镁剂对除钙后高钙镁水淬钛渣进行除杂,高温下镁剂与mgti2o5进行反应生成易于酸溶的mgtio3化合物,加压酸浸,即可获得氧化钙含量≤0.1wt.%、氧化钙和氧化镁含量之和≤1.5wt.%、且粒度满足要求的沸腾氯化料,易于车间实施,降低生产成本;同时,本发明的工艺方法有效地拓宽了原料适用范围,适应含有更高钙镁杂质的钛渣,尤其适用于攀西地区的钛资源。

技术特征:

1.一种高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s1中:所述高钙镁型钛渣为水淬渣,其中二氧化钛的含量≥70wt.%,氧化钙的含量≥0.3wt.%,氧化镁的含量≥3.0wt.%;

3.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s1中:所述第一次浸出的浸出剂包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种的水溶液;

4.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s1中:所述第一次浸出中,浸出剂和所述高钙镁型钛渣的质量比为(1~6):1。

5.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s1中:所述第一次浸出的温度为20℃~105℃,所述浸出的时间为0.5h~4h。

6.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s2中:所述镁剂为氧化镁和/或碳酸镁;

7.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s2中:所述高温改性的温度为750℃~1000℃,所述高温改性的时间为1h~3h;

8.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s3中:所述第二次浸出的浸出剂包括盐酸、硝酸、乙酸、硫酸和氢氟酸中的至少一种的水溶液;

9.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s3中:所述第二次浸出中,浸出剂和所述镁改性渣的质量比为(1~6):1。

10.根据权利要求1所述的高钙镁型钛渣制备沸腾氯化原料的方法,其特征在于,在步骤s3中:所述第二次浸出的温度为120℃~170℃,所述第二次浸出的压力为0.2mpa~0.9mpa,所述第二次浸出的时间为0.5h~6h。

技术总结

本发明提供了一种高钙镁型钛渣制备沸腾氯化原料的方法,涉及冶金技术领域。具体而言:包括如下步骤:S1:将高钙镁型钛渣进行第一次浸出,得到浸出渣;S2:将所述浸出渣和镁剂进行高温改性,得到镁改性渣;其中,所述镁剂包括氧化镁、碳酸镁、硫酸镁、氯化镁或硝酸镁中的至少一种;S3:将所述镁改性渣在高压状态下进行第二次浸出,而后水洗并得到沸腾氯化原料。本发明的工艺方法操作简单,成本低廉,可以满足较广的原料范围,同时可获得氧化钙含量≤0.1wt.%、氧化钙和氧化镁含量之和≤1.5wt.%、且粒度满足要求的高质量沸腾氯化料,具有良好的应用前景。

技术研发人员:和奔流,张坤,肖莎莎,贺高峰,彭忠辉,张玉荣,朱敬磊,豆君,陈树忠,刘攀攀

受保护的技术使用者:河南佰利联新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!