一种抑制汇流漩涡的塞棒及其方法

本发明属于冶金技术中连铸中间包的水口控流,更具体地说,涉及一种防止连铸中间包浇注时产生汇流漩涡的水口控流塞棒。

背景技术:

1、中间包是连铸过程中重要的反应容器之一。作为钢冶炼过程中最后一个耐火容器,钢水在中间包内的流动状态对连铸质量有着重要的影响,直接影响了钢的洁净度。中间包包含两个区域,分别是注流区和出口区,注流区是钢包内钢液通过长水口浇注到中间包的区域;出口区是中间包底部的水口区域,中间包底部一般有一个或者多个浸入式水口,钢液通过水口流向结晶器内液,不与空气接触,以保证钢液不会发生二次氧化。由于浸入式水口是直筒型通道,因此,在中间包内钢液浇注时,会在水口处产生的汇流旋涡。这种现象会对连铸过程产生很多不利影响,如卷渣、下渣等。从而将钢液表面的渣卷入钢液内部,增加钢中杂物含量,极大地影响了钢的纯净度。同时,由于漩涡的存在,钢液会对包衬和水口不断冲刷,使包衬和水口寿命降低。

2、汇流旋涡是在容器排流过程中,流体液位下降到一定高度(一般称为临界高度或旋涡高度)时产生的漩涡。在炼钢过程中,中间包内的钢液流出时形成的汇流旋涡,会把钢液表面的覆盖渣和钢中夹杂物卷入钢液内部,致使浇注末期得到的尾坯质量严重下降或判废,降低金属收得率。当液面低于一定高度时,汇流漩涡还会卷入空气,使钢液产生二次氧化,严重影响铸坯的质量。目前,冶金工作者研究得出影响中间包内汇流旋涡的因素主要包含以下几个方面:(1)流体静置:流体经过一段时间静置后,临界高度下降,漩涡出现的时间变晚。(2)流体注入方向:流体静置时间较短时,轴向注入时流体形成旋涡的临界高度较低,不易形成漩涡;而切向注入的流体临界高度较高,更容易产生漩涡。(3)出口偏心度:中心流出生成旋涡较早,偏心流出较难形成旋涡。(4)出口直径:出口直径越大,越容易出现漩涡。(5)液面的上升或下降;液面上升时更容易出现旋涡。(6)塞棒的形状:实际生产中,塞棒浇注比用滑动水口浇注时的旋涡临界高度略小,但影响有限,旋涡仍会沿塞棒周围产生。(7)水口吹气:在水口周围沿轴向引入气体射流,能抑制旋涡的产生。在实际的中间包浇注过程中,当钢液液面浇注至临界高度时,就会停止浇注,从而保持较高的液面高度避免旋涡卷渣,但这样会使中间包内残留大量的钢液,降低金属收得率,增大生产成本。

3、目前,中间包内常用抑制漩涡的装置是塞棒和滑动水口。通常在中间包底部水口的正上方安装塞棒或者滑板来控制钢液流量。塞棒控制是通过塞棒的升降来改变水口附近钢液的流动形式,减少旋流的形成;塞棒的控制旋流的效果要优于滑动水口,然而塞棒的防旋流效果也是很有限的,对于一些钢种而言,塞棒的防旋流程度远远达不到要求。因此研究改进塞棒控制水口旋流对于中间包非稳态浇注过程的工艺控制以及洁净钢生产具有重要的意义。

4、经检索,中国专利号zl201310075580.6,授权公告日为2015年5月3日,发明创造名称为:一种防止连铸中间包产生旋流的水口控流装置;该申请案排液管穿过中间包底伸入中间包内部,一端部固连有进液盘,所述进液盘顶部和侧面均为密封状,该进液盘的底面设置有开口向下的一个或一个以上的导流孔,所述的导流孔与排液管内部的中空部相连通;导流孔正下方设置有控流塞棒,控流塞棒外径与对应的导流孔内径相配合,该控流塞棒竖直设置,并固定于中间包底;位于中间包外的排液管一端安装有升降机构,该升降机构控制排液管和进液盘的升降运动。该申请案可防止旋流的形成,提高钢液的洁净度。但该申请案进液盘和控流塞棒的配合较复杂,制造成本也较高,实用性不佳。

5、专利号201721686999.5,授权公告日为2018年7月6日,实用新型名称为一种防止连铸中间包浇注时产生汇流漩涡的水口控流装置;该申请该控流盘口穿过中间包底部,伸入中间包内部,控流盘口底部连接浸入式水口;控流盘口的上方安装塞棒,塞棒下端为内凹形,且在塞棒上安装自动升降机构,该自动升降机构控制塞棒沿竖直方向运动,所述的钢水液位测量仪安装在中间包上部。钢水液位测量仪用于测量钢水的液面位置;控流盘口用于控制钢水流动;凹形塞棒用于控制汇流漩涡的产生;自动升降机构用于控制凹形塞棒的位置。该实用新型可防止回流漩涡的形成,提高了钢液的洁净度。但该实用新型将塞棒下端设计为内凹形,严重降低了塞棒的寿命,很容易给钢液带来二次污染。

技术实现思路

1、1、要解决的问题

2、针对现有的塞棒,防汇流旋涡效果不佳,易影响钢液纯净度的问题。本发明提供了一种抑制汇流漩涡的塞棒及其方法,通过加入电磁场,使钢液产生感生电流,有效解决了汇流旋涡会引起一系列不利于连铸过程的问题;同时,本发明所激发的磁场在水口正上方形成且在旋涡形成位置强度最大,使得磁场对于汇流旋涡的抑制效果更直接,不仅效果明显还不会造成能量的浪费。

3、2、技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

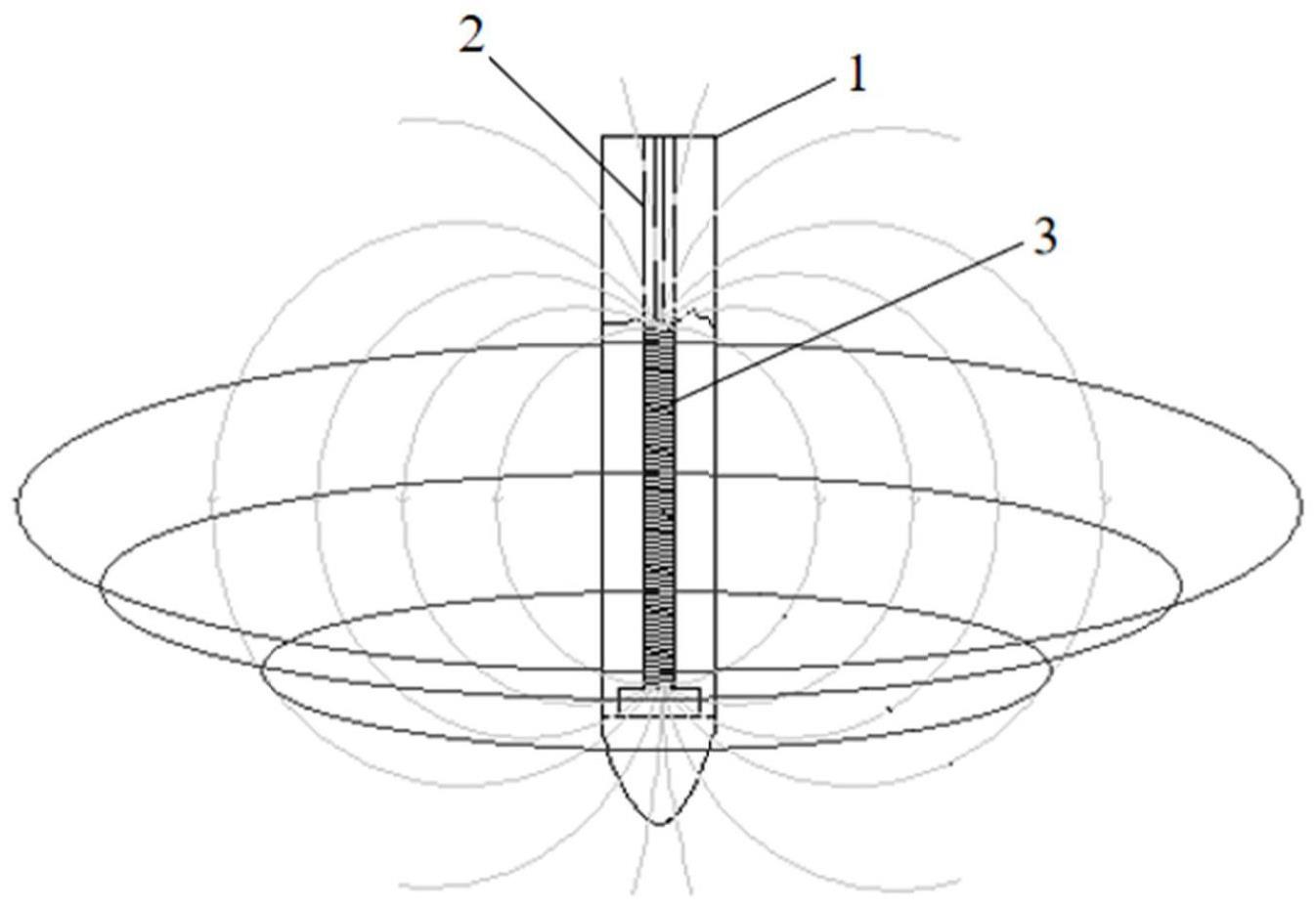

5、本发明的一种抑制汇流漩涡的塞棒,包括塞棒外壳,所述的塞棒外壳内设有塞棒棒芯,所述的塞棒棒芯沿其外周壁设有磁场发生装置,该磁场发生装置用于在水口正上方激发磁场。

6、进一步地,所述的磁场发生装置包括电磁线圈,该电磁线圈缠绕于塞棒棒芯上,所述的电磁线圈通电后,在水口位置产生垂直于汇流旋涡切向速度的磁场。

7、进一步地,所述的塞棒棒芯为由普碳钢圆钢加工而成的钢管,且电磁线圈外部包覆有耐火材料。

8、进一步地,所述的磁场发生装置为旋转磁场搅拌器,该旋转磁场搅拌器包括环形轭铁、绕组线圈以及壳体,其中,环形轭铁套设在塞棒棒芯外周壁上,绕组线圈缠绕在环形轭铁上。

9、进一步地,所述的旋转磁场搅拌器安装在靠近塞棒头部的位置,该旋转磁场搅拌器沿竖直方向设置有三组,三组旋转磁场搅拌器分别采用三相对称交流电。

10、进一步地,所述的绕组线圈为铜管线圈,且采用芯克兰姆绕组法,该铜管线圈中通有冷却水。

11、利用上述一种抑制汇流漩涡的塞棒进行抑制汇流漩涡的方法,其特征在于,包括以下步骤:

12、步骤一、将电磁线圈或旋转磁场搅拌器设置于塞棒棒芯的外周壁上,然后整体嵌设于塞棒外壳内;

13、步骤二、将组装好的塞棒放置于中间包内的对应位置;

14、步骤三、磁场发生装置通电后,即可在水口正上方激发磁场,用于抑制水口上方的汇流旋涡。

15、进一步地,所述的步骤一中,电磁线圈在缠绕前,利用公式,

16、

17、计算出电磁线圈的匝数;

18、其中,l为线圈中一匝导线的平均长度;r为棒芯半径;δ为气隙长度;h为线圈高,b为线圈宽;j为电磁线圈中电流密度;u为电源电压;ρ为导体材料的电阻率;f为磁路磁势;n

19、为匝数,k为绕紧系数。

20、进一步地,所述的步骤一中,旋转磁场搅拌器的磁感应强度为0.17~0.2t。

21、进一步地,利用公式

22、

23、计算得出钢水中产生的电磁力;

24、其中,b为磁感应强度;b0为搅拌器内腔的磁感应强度幅值;r为中间包内腔半径;r0为搅拌器内腔的半径;p为极对数;为电流密度;σ为钢水电导率;为感应电势;为滑差速度,即磁场与钢水相对运动的速度;为电磁力。3、有益效果

25、相比于现有技术,本发明的有益效果为:

26、(1)本发明的一种抑制汇流漩涡的塞棒及其方法,在塞棒内加入磁场发生装置,通过加入电磁场,使钢液产生感生电流,有效抑制中间包在浇注末期,钢液面低于临界高度时在水口位置产生的汇流旋涡,从而解决了汇流旋涡会引起一系列不利于连铸过程的问题;同时,本发明所激发的磁场在水口正上方形成且在旋涡形成位置强度最大,使得磁场对于汇流旋涡的抑制效果更直接,不仅抑制的效果明显还不会造成能量的浪费。

27、(2)本发明的一种抑制汇流漩涡的塞棒,电磁线圈缠绕于塞棒棒芯上,电磁线圈通电,此时塞棒棒芯与电磁线圈组成一个电磁铁,塞棒两端分别为n、s极,在塞棒周围产生由n极指向s极的磁感线;当钢液低于临界高度时,水口附近开始有汇流旋涡形成,旋转的钢液切割纵向的磁感线,产生与旋涡转向相反的切向力,抵消钢液中原本存在的切向速度,从而抑制钢液中汇流旋涡的形成;当钢液未产生旋涡时,不会对钢液施加外力,不会对钢液带来扰动,避免钢液表面渣层震荡,有利于夹杂物顺利上浮。同时,钢液静止时,可通过调节电磁线圈的外接电源的功率大小,利用电磁热效应对浇注末期的钢液进行热补偿,有效解决了在浇注末期钢水温降的问题,提高了金属液的洁净度和提升了金属收得率,为后续顺利浇注提供了保证。

28、(3)本发明的一种抑制汇流漩涡的塞棒,所述的旋转磁场搅拌器设置有三组,且分别采用三相对称交流电,当旋转磁场搅拌器激发的旋转磁场以同步速度切割钢水时,就在其中感生起感应电流,感应电流与钢水相互作用产生电磁力,由于搅拌器为圆筒形,在钢水中感生的电磁力左右成对且方向相反,形成电磁力矩,相邻两组旋转磁场搅拌器激发相反的磁场,三组旋转磁场分别在不同高度导致钢水做方向相反的旋转运动,从而抑制漩涡形成。

- 还没有人留言评论。精彩留言会获得点赞!