一种Nb元素微合金化抗高温抗磨损块体多组分合金及其制备方法和应用

本发明属于新型合金材料设计及制备,具体涉及一种nb元素微合金化抗高温抗磨损块体多组分合金及其制备方法和应用。

背景技术:

1、多主元多组分合金材料是2004年由叶均蔚教授首次提出的一类以五种或五种以上金属元素,各元素成分等摩尔比或接近等摩尔比的新型合金材料,打破传统合金以一种元素为主元的设计理念,具有优异的性能和空前的应用前景,成为近期材料领域的研究热点。在多组分合金特殊的四大效应作用下,多组分合金具有突出的学术研究价值和工业发展潜力,为耐磨材料领域提供了新的思路。

2、“一种alcocrfeni系列双相组织多组分合金制备方法”(cn113025865a)专利技术,其所述多组分合金铸锭及各元素质量百分比:co:20.91%~22.31wt%,cr:18.45%~19.68wt%,fe:19.82%~21.14wt%,ni:26.66%~31.24wt%,余量为al,且各组分原子百分比总和为100%。采用真空电弧熔炼的方法制备成多组分合金铸锭并加工成铸棒。多组分合金铸棒屈服强度为960mpa,断裂强度为1270mpa,延伸率为1.3%。该技术虽然对多组分合金强韧性具有较明显提高,但其延伸率显著低于一般多组分合金,硬度和耐磨性均具有较大提升空间。

3、“一种超硬耐磨多组分合金及其制备方法”(cn112831710a)专利技术,其所述多组分合金铸锭及各元素质量百分比:基础组元为ta,nb,w,mo,强化组元为fe,co,cr,以基础组元搭配一种或两种强化组元的方式进行等摩尔比配料。采用真空电弧熔炼的方法制备成多组分合金铸锭。多组分合金铸锭硬度为1000~1200hv,耐磨性相对传统钢材提高了4~5倍。该技术虽然对多组分合金的硬度和耐磨性具有显著提高,但所用金属元素价格较高,不适宜投入大批量工业化生产。

4、现有对alcrfeniti系多组分合金耐磨性能的研究(ming-hao chuang,ming-hungtsai,woei-ren wang,su-jien lin,jien-wei yeh,microstructure and wear behaviorof alxco1.5crfeni1.5tiy high-entropy alloys,acta materialia,volume 59,issue16,2011,pages 6308-6317,issn 1359-6454,https://doi.org/10.1016/j.actamat.2011.06.041.)通过改变al和ti元素摩尔比提高合金耐磨性能,四组多组分合金硬度为450~720hv,相较同等硬度轴承钢和高速钢耐磨性能提高2~4倍,对于多组分合金硬度和耐磨性能的提高具有一定的局限性。

5、现有合金种类繁多可以满足实际生产需要,但过高温度的服役条件对合金具有十分不利的影响。例如温度达到600℃时,大多数钢材的屈服强度会相较铸态降低,同时对其塑韧性具有不利影响,因而影响最终合金的硬度和耐磨性能。本发明提供的微量nb元素的高耐磨性块体高熵合金在具有高硬度的特点下,同时具有高温条件下的稳定性,在高温服役条件下,其硬度未发生较nm500类似的大幅明显变化。另外在实际发生磨损的场合中,本发明合金体系中的nb元素对合金表面形成的氧化膜具有保护作用,起到了保护合金基体进一步被氧化、磨损的作用,使其在热环境下具有保持高硬度及耐磨性能的优势。

6、实现高温强度的主要方式有以下几种:(1)采用mo、nb、v等进行微合金化来提高抗高温性能;(2)采用昂贵的ni、cr、mo进行合金化来提高抗高温性能;(3)通过高温性能稳定的奥氏体、铁素体的组织控制方式提高抗高温性能。上述方法合金成本高、制造工艺或者组织控制方法复杂,增加制造成本。

7、本发明通过合理控制各种高熵合金元素配比及nb元素含量,获得了高硬度、高耐磨性、抗高温性能优异的多组分合金材料,成本低廉、工艺简单、表现出更加优异的高温稳定性。

技术实现思路

1、为解决现有技术的不足,本发明提供了一种nb元素微合金化抗高温抗磨损块体多组分高熵合金及其制备方法和应用。

2、本发明所提供的技术方案如下:

3、一种nb元素微合金化抗高温抗磨损块体多组分合金,其化学成分及对应的质量百分含量是:al:2.10~2.24wt%,cr:20.70~20.86wt%,ni:35.20~35.54wt%,ti:19.10~19.46wt%,nb:0.70~0.85wt%,其余为fe和不可避免的杂质,且化学成分需同时满足以下三个关系式:(1)24.76≤fe/nb≤31.72;(2)6.81≤fe/(nb+al)≤7.93;(3)1.04≤fe/(nb+ti)≤1.13,均为质量百分含量之比。

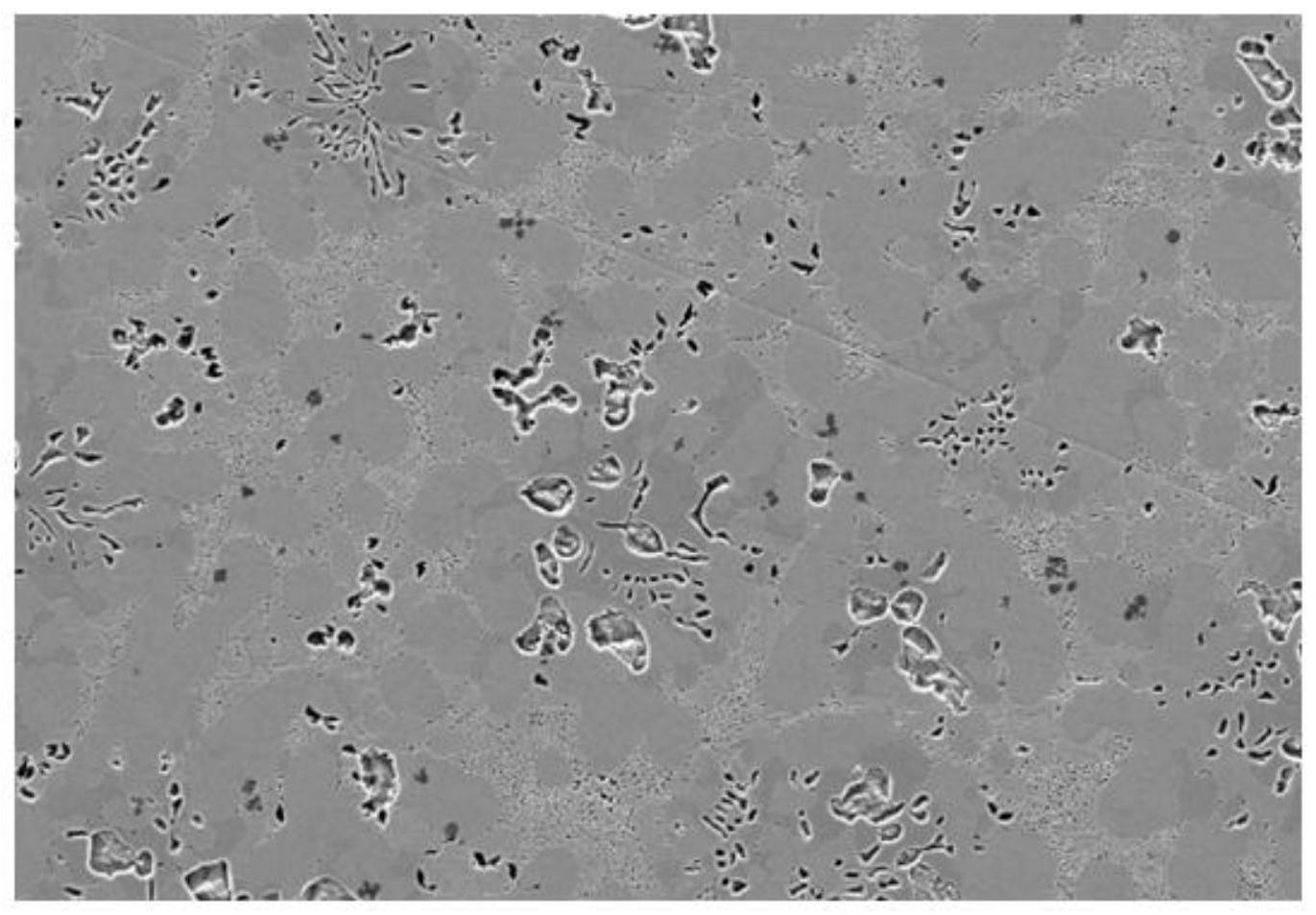

4、上述技术方案所提供的nb元素微合金化抗高温抗磨损块体多组分合金具有均匀分布的组织结构、高硬度和耐磨性能,与传统耐磨材料nm500相比,在同等硬度下其耐磨性提高了4~5倍。

5、本发明还提供了上述nb元素微合金化抗高温抗磨损块体多组分合金的制备方法,包括以下步骤:按所述nb元素微合金化抗高温抗磨损块体多组分合金的化学成分及含量配料,采用真空电弧炉炼炉进行熔炼,用铜模工艺浇注铸坯,直接使用铸造成型的材料,即得nb元素微合金化抗高温抗磨损块体多组分合金。

6、具体的,以纯度为99.99%的铝、铬、铁、镍、钛和铌单质颗粒为原料,通过砂纸打磨原料表面,去除表面氧化物,依次在水和酒精中超声清洗,50~80℃温度下干燥0.5~2h后备用。

7、具体的,按照各元素用量称取预处理的金属小颗粒,进行原料配置;将配好的原料按高熔点元素在下,低熔点元素在上的排列方式进行放置并熔炼。

8、具体的,金属熔炼时,熔炼参数设置值:真空度为1.5~2.5×10-3pa,充入惰性气体至-0.04~-0.06mpa;熔炼时熔炼电流为250a~700a。

9、具体的,采用真空电弧炉熔炼铜模浇注的工艺进行反复熔炼,熔炼次数为1~3。

10、本发明还提供了上述nb元素微合金化抗高温抗磨损块体多组分合金的应用,用于制备高耐磨性刀具或模具。

11、本发明还提供了上述nb元素微合金化抗高温抗磨损块体多组分合金的另一种应用,用于制备机械产品再制造所用材料。

12、性能测试中,对所制得的铸态多组分合金试样进行以下回火处理:

13、1)将本发明试样及对比样品nm500置于qrx1700型箱式气氛炉中,加热置500~700℃,保温8~10h,置于室温下空冷;

14、2)重新将经过第一次加热并冷却后的试样及对比样品nm500置于qrx1700型箱式气氛炉中,加热置900~1100℃,保温8~10h,置于室温下空冷;

15、3)测量回火后合金硬度,并与nm500进行比较。

16、由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

17、1)本发明制备的nb元素微合金化抗高温抗磨损块体多组分合金硬度值达到800hv,相对于不添加nb元素的多组分合金体系的硬度值600hv具有明显的提高作用。

18、2)本发明制备的nb元素微合金化抗高温抗磨损块体多组分合金具有更优异的耐磨性能,相对于不添加nb元素的多组分合金体系的耐磨性能提高3~4倍。

19、3)制备合金的过程中采用分组电弧熔炼,防止挥发耗损,制备的合金成分烧损小,制备的合金成分与配置成分基本一致。

20、4)al、cr、fe、ni、ti五种元素具有相近的原子半径,加入nb元素构成的六元体系具有更高的混合熵值,降低了体系吉布斯自由能,促进固溶体相的形成,抑制化合物相的形成,提高了多组分合金的稳定性。

21、5)nb原子的原子半径是其他原子平均原子半径的115%,加入微量的nb元素可以在不影响合金稳定性的条件下使合金内部形成大的晶格畸变,阻止位错滑移,显著提高合金固溶强化效果,制造出硬度更大、更耐磨的多组分合金材料。

22、6)本发明所采用的金属元素均属于较低价格金属,有助于实现工业化大批生产。

23、7)元素本身特性对合金性能的提升具有积极效果:

24、ti:钛是一种高熔点元素,在于合金结合地过程中由于其位于元素周期表中间过渡区域,因此易于与合金形成间隙固溶体结构,在固溶强化的作用下,可以一定程度上改善合金综合力学性能。另外,钛具有细化合金晶粒组织的作用,形成的细小、致密组织结构对提高合金的强度及韧性均具有积极效果。在磨损过程中,钛元素易于氧化形成氧化膜,在摩擦过程中起到了润滑保护的作用,从而达到了降低合金磨损率的效果。

25、cr:铬是常见合金体系中抗高温氧化的主要元素,由于其本身的高熔点特性使其在磨损发热过程中生成cr2o3或含铬尖晶石结构,并构成致密连续的氧化层,阻断气体与合金基体的进一步接触,提高材料的抗高温氧化性能。此外,铬是较强的碳化物形成元素,可以形成大量的cr23c6等碳化物,有效的提高合金的耐磨性能。较高的铬含量可以增强合金的淬透性,使合金在极端工况下如:急冷急热的环境中不易开裂,延长使用寿命。过高的铬含量增加生产成本,故本发明的铬含量为20.70~20.86wt%,保证了所制备的多组分合金在冷热交替的工作环境中具有良好的实用性,包括优异的抗高温氧化性以及良好的耐磨性。

26、ni:镍是一种硬而有延展性并具有铁磁性的金属,它能够高度磨光和抗腐蚀。镍属于亲铁元素,在合金体系中易于与铁元素结合,提高合金硬度。镍不溶于水,常温下在潮湿空气中表面形成致密的氧化膜,能阻止本体金属继续氧化,同时提高合金表面耐磨性能。

27、al:铝元素本身具有fcc结构,但同时是多组分合金体系内促进bcc相形成的元素,加入适量铝元素使得合金体系bcc相结构占比更多,提高合金整体强度、硬度和耐磨性。铝元素对双相多组分合金的性能有明显的调控作用,促进合金内部形成性能优于单向结构的双向结构组织。铝属于轻金属元素,原子半径为0.143nm,添加铝可使原来的晶格结构发生畸变,降低体系的自由能,起固溶强化作用。同时,铝还能使合金表面生成致密的氧化膜,提高合金的抗高温氧化性能和耐磨性能。

28、nb:铌元素不仅在传统合金中起到细化晶粒或沉淀强化等作用,而且在多组分合金中也有着重要作用。nb具有比co、cr和ni更好的氧化性,且共晶组织减小了局部塑性变形的不均匀性,延缓了磨损表面裂纹的萌生,从而提高合金了合金的耐磨性。铌元素通常能提高合金表面氧化膜的化学稳定性。因此,在合金中,铌凭借较高的熔点、较负的混合焓和较大的原子半径等特点可以改变合金的微观结构;也因此铌加入增大了合金的晶格畸变或在基体中析出第二相,使固溶强化和沉淀硬化效应明显,从而改善了合金性能。

29、综上所述,本发明通过合理控制各种元素配比及nb元素含量,获得了硬度和耐磨性能优异的多组分合金铸锭。本发明制备的含微量nb元素的高耐磨性块体多组分合金适用于往复机械运动的零件及切削加工的刀具等场合。其具有均匀分布的组织结构、高硬度和耐磨性能,与传统耐磨材料nm500相比,在同等硬度下其耐磨性提高了4~5倍。在经历相同参数的两步回火热处理之后,nm500硬度相较其铸态降低58.64~68.93%,本发明硬度相较其铸态降低33.09~37.76%,表现出更加优异的高温稳定性。

- 还没有人留言评论。精彩留言会获得点赞!