一种高温铂基高熵电阻应变材料、制备方法及用途与流程

本发明属于高温电阻应变材料领域,涉及一种新型航空发动机热端部件高温动态应力/应变测试用高温应变计的敏感栅,特别涉及一种高温梯度铂基高熵电阻应变材料、制备方法及用途。

背景技术:

1、随着航空发动机研制的不断进步,对用于航空发动机热端部件应力/应变测试用高温应变计提出了更高的要求,应变计敏感栅的性能(使用温度)决定了其应用能力。现有的应变计敏感栅材料主要包括康铜、镍铬、铁铬铝和贵金属合金等体系。其中,nicr主要以薄膜形式使用,在温度500℃时,电阻率较400℃增加了一个数量级,性能由金属态转变为了半导体态,表明在500℃时该合金已经不能满足薄膜电阻应变计的使用要求。高温应变计敏感栅材料主要使用贵金属体系,bertodo研究发现,pt-w合金是综合性能最好的高温电阻应变材料,通过特殊处理后,最高使用温度可达800℃;何华春在pt-w合金中re、ni元素制备的ptwreni合金,最高使用温度可达860℃应变测试;基于pt-w合金,通过元素添加,有学者研制了pt-w-re-ni-cr(y)系应变材料,最高使用温度可达900℃;尹俊美等人研究表明ptrhmorecr合金丝材的电阻-温度线性区间为0~1000℃,温度在1000℃以上时,mo、re和cr氧化挥发,合金的电阻急剧降低,该合金的最高使用温度可达1000℃。

2、目前,国内现有的自研动态应变计材料最高使用温度为1100℃,在此基础上每提高10℃的使用温度都是一次重大的技术突破。为提高其使用温度和电阻率等关键性能,需要在pt-w系列合金中加入其他高熔点元素和少量易氧化元素,但由于这些元素添加,将会导致制备工艺复杂、加工难度大、性能稳定性差等。

技术实现思路

1、本发明解决的技术问题是通过高熵合金制备,在提高pt基应变材料的抗拉强度、电阻率,稳定电阻温度系数、温度漂移等关键性能的同时,通过表面细晶化处理,获得抗拉强度好的梯度材料,提高材料的成品率。

2、本发明基于抗拉强度、电阻率、电阻温度系数、温度漂移等关键性性能,在pt-w合金中添加rh和ir元素,rh与pt形成固溶强化作用,用于提高其高温力学性能;ir也可以进一步提高其高温强度;mo和re元素在热处理过程中会发生氧化,可以提高其电阻率;通过这些元素的添加及成分优化,最终,可以获得使用温度1200℃的铂基高熵电阻应变材料。

3、本发明的制备方法制备的高熵合金材料,在保持塑性变形能力基本不变的同时,具有更高的抗拉强度,降低了其拉拔断丝的风险,成功制备了最高使用温度可达1200℃的高温电阻应变材料。

4、本发明的技术方案是:

5、针对高温电阻应变材料的抗拉强度、电阻率、电阻温度系数、温度漂移等关键性能,本发明是以综合性能最好的高温电阻应变材料pt-w系合金为基础,通过添加高温固溶强化性能最好的rh元素、ir元素以及在热处理过程中容易氧化的mo和re元素,制备pt基高熵合金应变材料,以提高其高温下的力学性能及室温下的电阻率。经高温锻造开坯、表面细晶化、热拉拔、中间退火、室温拉拔、轧制等工序,直至加工成成品尺寸的超细丝材或带材。

6、具体的,本发明的高温铂基高熵电阻应变材料的合金成分(wt.%)包括:铑5%~20%,钨5%~10%,钼2%~10%,铱1%~7%,铼0%~2%,铂为余量。该电阻应变材料通过原材料配料、熔炼、退火、热锻开坯制备棒材、利用高频感应线圈加热的趋肤效应获得具有表面细晶区的棒材以及加工成超细丝材或带材工序制备。

7、一种高温铂基高熵电阻应变材料的制备方法,按下述工艺步骤进行加工制备:

8、(1)配料:按质量百分比(wt.%)计,各元素的含量为:铑5%~20%,钨5%~10%,钼2%~10%,铱1%~7%,铼0%~5%,铂为余量,由于mo和re易挥发,配料可增加0.2~0.3%;

9、(2)中间合金:采用真空高频感应炉、氧化镁坩埚将高熔点的w元素与pt熔炼成中间合金;

10、(3)熔炼:其他元素按成分设计加入,采用真空高频感应炉、氧化镁坩埚充惰性气体的方式对合金进行10min精炼,为保证成分均匀性,至少进行一次调头熔炼,使用水冷铜模坩埚浇铸,获得直径φ8~15mm的圆柱形铸锭;

11、(4)退火:铸锭在800~1000℃、真空度≤3×10-2pa的真空环境下进行去应力退火;

12、(5)热锻开坯:铸锭在1100~1400℃高温环境下锻造开坯,获得直径φ6mm的棒材;

13、(6)表面细晶化:利用高频感应线圈加热的趋肤效应,对热锻后的棒材进行快速加热,待表面温度达1300~1500℃后,用冰水混合溶液急冷处理,获得具有表面细晶区的棒材;

14、(7)加工成型:通过热拉拔、中间退火、室温拉拔、轧制等工序,直至加工成成品尺寸的超细丝材或带材。

15、进一步地,所述步骤(7)中具体包括:

16、(1)将所述表面细晶化后的棒材在700~900℃温度下作热拉拔粗拉加工;控制其热锻单道次变形量应≤5%,铸锭加工成直径φ6mm棒材,控制热拉拔单道次变形量应≤5%,获得直径φ1mm的线材;

17、(2)将所述丝材作750~950℃中间热处理,中间热处理采用还原性氢气进行保护;

18、(3)采用“中间热处理-冷拉拔”循环、轧制工艺,获得成品尺寸的超细丝材或带材;控制其冷拉拔单道次变形量应≤3%,直至成品尺寸的超细丝材或带材;

19、(4)在氢-氩保护气氛环境下对成品超细丝材或带材进行性能调控热处理,成品性能调控热处理工艺为780~850℃连续退火。

20、进一步地,所述步骤(3)中高频感应炉在熔炼时先将熔炼室真空度抽至≤5×10-2pa,随后充入vol%纯度99.999%的氩气至0.05mpa。

21、进一步地,所述步骤(7)中:

22、中间退火工艺为700~900℃,用还原性氢气进行保护;所述热拉拔采用高频感应线圈加热,感应线圈长度为20cm、功率为20~40kw,保证加热均匀;

23、所述热拉拔加工过程中热拉模具需加热至700~800℃,采用石墨润滑,被加工棒材及模具用氢-氧还原性火焰持续加热。

24、进一步地,所述步骤(1)中各原材料纯度wt.%≥99.95;所述超细丝材直径为φ0.03~0.05mm,所述带材尺寸为0.05×0.3mm。

25、进一步地,在所述步骤(1)中,原料配料精度为±0.02g,由于mo和re易挥发,配料时可增加0.2~0.3%;合金化熔炼前须用丙酮或酒精进行超声波清洗去除表面油污和杂质,清洗时间应≥10min,随后用去离子水清洗后晾干备用。

26、本发明的高温铂基高熵电阻应变材料可以用于制备航空发动机测试用高温动态应变计。

27、本发明的有益效果:

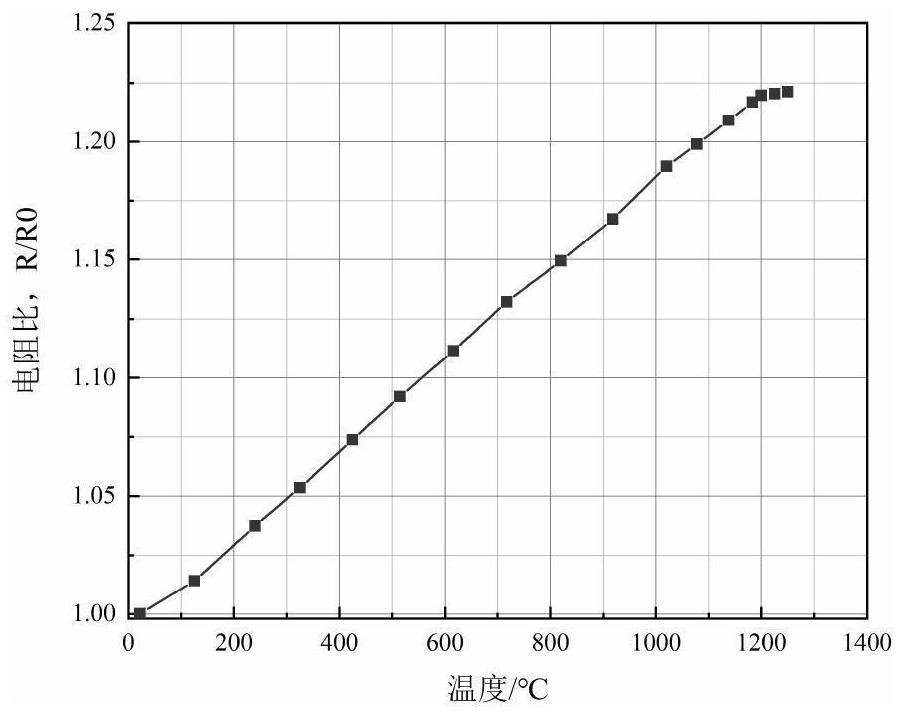

28、本发明通过优化合金成分获得高抗拉强度、高电阻率的高熵合金,通过表面细晶化处理获得梯度材料,表面细晶的硬化层促进了稳定的塑性流变,从而延迟了局部破坏。因此,在基本不降低塑性变形能力的同时,提高了材料的抗拉强度而降低了拉拔加工断丝风险,进一步提高了材料的成品率,通过本发明制备的铂基高熵电阻应变材料最高使用温度为1200℃,室温抗拉强度≥1750mpa,室温电阻率≥72μω·cm,室温灵敏度系数:k≥2.5。

- 还没有人留言评论。精彩留言会获得点赞!