一种TC17钛合金铸锭的熔炼方法与流程

本发明属于钛合金材料,涉及tc17钛合金铸锭的制备,尤其涉及一种tc17钛合金铸锭的熔炼方法。

背景技术:

1、tc17钛合金名义成分为ti-5al-2sn-2zr-4mo-4cr。该合金在高温条件下具有断裂韧性好、强度高等优异性能,主要用于制造发动机整体叶盘、发动机风扇和压气机盘件等部件,由于锻件尺寸较大,一般需采用φ820mm以上铸锭进行生产。由于tc17钛合金含有高达4wt.%的cr、mo元素,偏析倾向较大,铸锭规格增大后,极易在铸锭中产生成分不均匀的现象,从而导致棒材中出现β斑缺陷,影响锻件使用性能。

2、当前,为了提升钛合金铸锭的成分均匀性,有些报道指出利用气体填充增强冷却提升铸锭成分均匀性,但这种冷却方式及传统冷却方式都未考虑铸锭熔炼过程中热量输入输出匹配及稳弧搅拌对铸锭成分均匀性影响。同时,也未考虑大规格铸锭底部冷却加强后产生的冷隔问题。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明在于克服上述现有技术的缺点,提供一种tc17钛合金铸锭的熔炼方法,其获得的铸锭底部冷隔层小于10mm,偏析元素极差小于2000ppm,有效降低了tc17钛合金成本,提升了铸锭成分均匀性。

2、为实现上述目的,本发明提供了如下技术方案:

3、这种tc17钛合金铸锭的熔炼方法,通过对成品熔炼过程中的电流、搅拌磁场强度、水温及水流量进行设置,使获得的铸锭底部冷隔层小于10mm,偏析元素极差小于或等于2000ppm。

4、进一步,在成品熔炼过程中,电流按如下要求进行调整:

5、熔炼初期为快速建立熔池期,电弧电流范围为34~40ka;当已熔重量在800~1100kg之间时,将电流按照12~15a/kg的下降速率降低至25~28ka后保持;当已熔重量在2500~3100kg之间时,将电流按照9~11a/kg的下降速率降低至19~23ka后保持;当已熔重量在4200~4600kg之间时,将电流按照6~8a/kg的下降速率降低至11~15ka后保持;当熔炼剩余重量在900~1100kg之间时进入封顶阶段,电流按照3~5a/kg的下降速率降低至6~8ka,保持30~50min后跳闸。

6、进一步,在成品熔炼过程中,磁场搅拌强度按如下要求进行设置:

7、熔炼初期为快速建立熔池,搅拌磁场强度为60~80gs,搅拌换向时间为3~8s;当已熔重量在800~1100kg之间时,搅拌磁场强度按照0.07~0.1gs/kg的下降速率先降低至23~31gs,随后按照0.01~0.012gs/kg的上升速率至23~31gs,搅拌换向时间为9~12s;当已熔重量在2500~3100kg之间时,搅拌磁场强度升至44~52gs保持,搅拌磁场强度上升速率为0.02~0.05gs/kg,搅拌换向时间为13~15s;当铸锭已熔重量在4200~4600kg之间时,搅拌磁场强度升至62~70gs保持,搅拌磁场强度上升速率为0.01~0.03gs/kg,搅拌换向时间为15~18s;当熔炼剩余重量在900~1100kg之间时进入封顶阶段,搅拌磁场强度以0.01~0.03gs/kg的速率下降至44~52gs保持30~50min后跳闸,搅拌换向时间为3~8s。

8、进一步,为保证成品熔炼过程中热量输入和输出的稳定性,熔炼过程中的水温和水流量按如下要求进行设置:

9、熔炼初期为快速建立熔池,进出水温差控制在15℃以上;当已熔重量在800~1100kg之间时,将进出水温差控制在10~12℃;当已熔重量在2500~3100kg之间时,将进出水温差控制在7~9℃;当已熔重量在4200~4600kg之间时,将进出水温差控制在4~6℃;封顶阶段通过控制水流量来控制冷却强度。

10、进一步,成品熔炼起弧前先打开水站放气阀以除去水中气体,确保水流量在每分钟内的波动小于2l,同时将进水温度设置为23~25℃。

11、进一步,所述水流量的计算方式如下:

12、q=vi-m(hl-h∞)-(1-cb)ievm

13、l=k1q/(tout-tin)

14、其中,q为进入熔池的热量;v为输入电压,单位为v;i为输入电流,单位为ka;m为熔速,单位为kg/min;hl和h∞为熔池表面合金与电极下表面合金的焓,单位为j;cb为进入熔池电流占总输入电流的分数,且取值为0.8~1.o;e为底部电流接触系数,其取值为0~1;vm为工模具所占分电压,单位为v;l为冷却水流量,单位为l/min;k1为常数,其取值为0.2~0.5;tout为出水温度,单位为k;tin为进水温度,单位为k。

15、进一步,所述搅拌磁场采用交流搅拌磁场。

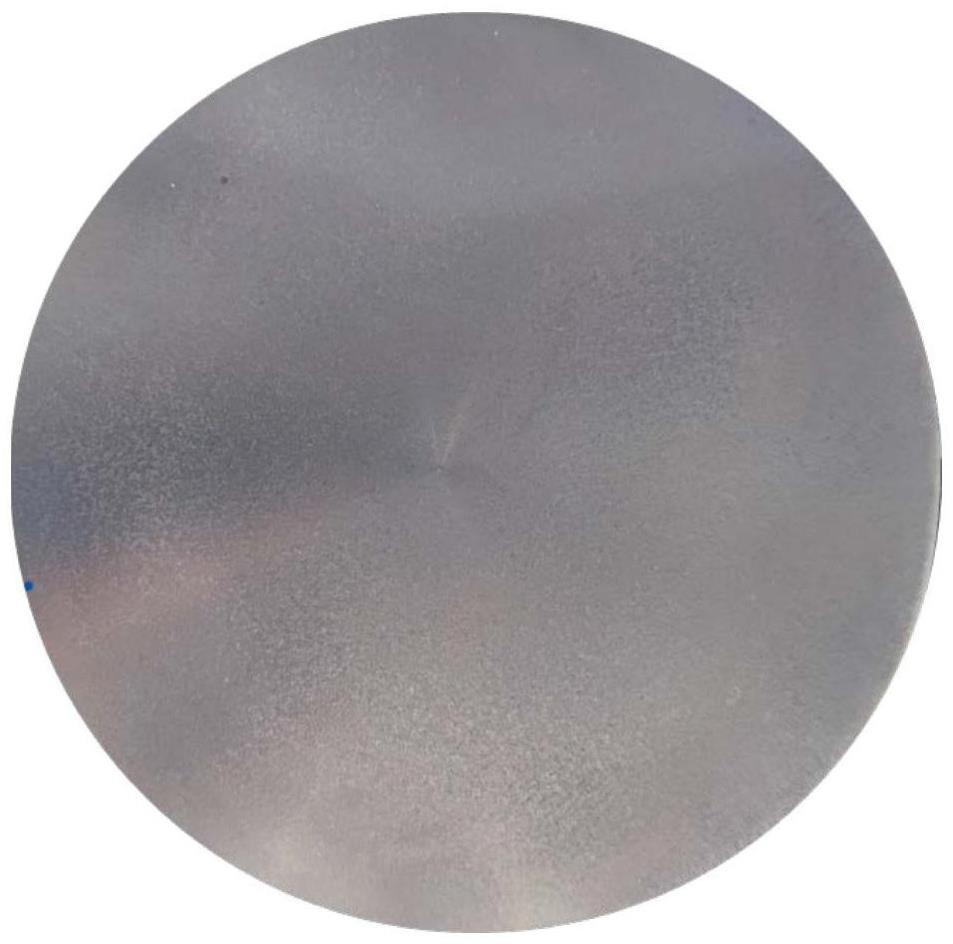

16、进一步,所述钛合金铸锭的规格为φ820~φ920mm。

17、与现有技术相比,本发明提供的技术方案包括以下有益效果:

18、1)在成品熔炼过程中按照本发明中各阶段的降熔速斜率进行熔化可保证枝晶稳定生长,熔速下降过快或过慢都会导致晶粒冷却方向发生转变或者晶粒生长中断。

19、2)熔炼初期将进出水温度差控制在15℃以上,可减少冷却水带走的热量,能够减少冷隔区的厚度,降低生产成本;正常熔炼阶段匹配对应的冷却水温差,通过减小温差能够保证熔池边部与坩埚紧密接触的位置温度稳定进而保证熔池温度梯度的稳定,使糊状区晶粒稳定生长,达到促进成分均匀的目的。由于封顶期冷却过快会导致部分区域上层凝固速度超过下层,产生孔洞,冷却过慢会加重铸锭头部的偏析程度,故封顶期采用冷却参数与输入能量匹配的方式可以消除这两种风险。

20、3)熔炼初期设置60~80gs的搅拌磁场强度,可促进热量在底部均匀分布,加快熔液铺满坩埚底部,减少底部锯切量;正常熔炼阶段随着熔池深度增加,增加磁场搅拌强度使熔池搅拌强度稳定,晶粒稳定生长;封顶阶段使用弱搅拌可减轻头部偏析。

21、综上,本发明提供的技术方案,最终获得的tc17钛合金铸锭的规格为φ820~φ920mm,底部冷隔层小于10mm,偏析元素极差小于或等于2000ppm,可有效降低tc17钛合金的生产成本,提升铸锭的成分均匀性。

技术特征:

1.一种tc17钛合金铸锭的熔炼方法,其特征在于,通过对成品熔炼过程中的电流、搅拌磁场强度、水温及水流量进行设置,使获得的铸锭底部冷隔层小于10mm,偏析元素极差小于或等于2000ppm。

2.根据权利要求1所述的tc17钛合金铸锭的熔炼方法,其特征在于,在成品熔炼过程中,电流按如下要求进行调整:

3.根据权利要求1所述的tc17钛合金铸锭的熔炼方法,其特征在于,在成品熔炼过程中,磁场搅拌强度按如下要求进行设置:

4.根据权利要求1所述的tc17钛合金铸锭的熔炼方法,其特征在于,为保证成品熔炼过程中热量输入和输出的稳定性,熔炼过程中的水温和水流量按如下要求进行设置:

5.根据权利要求4所述的tc17钛合金铸锭的熔炼方法,其特征在于,成品熔炼起弧前先打开水站放气阀以除去水中气体,确保水流量在每分钟内的波动小于2l,同时将进水温度设置为23~25℃。

6.根据权利要求4所述的tc17钛合金铸锭的熔炼方法,其特征在于,所述水流量的计算方式如下:

7.根据权利要求1所述的tc17钛合金铸锭的熔炼方法,其特征在于,所述搅拌磁场采用交流搅拌磁场。

8.根据权利要求1所述的tc17钛合金铸锭的熔炼方法,其特征在于,所述钛合金铸锭的规格为φ820~φ920mm。

技术总结

本发明属于钛合金材料技术领域,涉及一种TC17钛合金铸锭的熔炼方法,通过对成品熔炼过程中的电流、搅拌磁场强度、水温及水流量进行设置,具体地讲:该方法通过在熔炼初期增大热量输入,增加进出水温度差,提升搅拌强度来减小底部的冷隔区;在熔炼中期随着熔池的抬升匹配不同的输入功率、搅拌磁场强度和进出水温度差使成分更加均匀;封顶阶段电流线性降低,依据输入热量匹配对应的冷却参数,减弱搅拌强度,减轻了头部偏析。通过本发明获得的铸锭底部冷隔区小,且获得的钛合金铸锭的规格为Φ820~Φ920mm,底部冷隔层小于10mm,偏析元素极差小于或等于2000ppm,且铸锭整体成分均匀,有效降低了生产成本和成分偏析的倾向。

技术研发人员:刘向宏,赵根安,付杰,夏勇,尚金金,何涛,何永胜,王凯旋,李少强,杜予晅,冯勇

受保护的技术使用者:西部超导材料科技股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!