一种耐磨钢板及其生产方法与流程

本发明属于冶金,涉及一种耐磨钢板及其生产方法。

背景技术:

1、耐磨钢广泛应用于工程机械、煤机、农机等行业,其耐磨性能和硬度要求较高,抗冲击性能较差。但用于挖掘机和电铲的刀板耐磨钢,不仅要求优良的耐磨性能,还会要求具有承受一定冲击能力的性能,因此同时对硬度和抗冲击强度有较高要求。

技术实现思路

1、本发明的目的在于提供一种耐磨钢板及其生产方法,所生产的耐磨钢板厚度规格为6~30mm,同时满足高耐磨性和高冲击韧性的要求,硬度470~540hbw,屈服强度1300~1480mpa,抗拉强度1550~1750mpa,伸长率≥12%,满足4a半径90°冷弯,0℃冲击akv≥70j,-20℃冲击akv≥40j,-40℃冲击akv≥30j。

2、本发明的技术方案:

3、一种耐磨钢板及其生产方法,钢的化学成分百分比为c=0.25~0.28%,si=0.15~0.45%,mn=0.95~1.25%,p≤0.012%,s≤0.005%,cr=0.45~0.75%,ni=0.40~0.70%,nb=0.010~0.030%,ti=0.008~0.030%,al=0.060~0.090%,b=0.0012~0.0035%,h≤0.0002%,n≤0.0060%,o≤0.0015%,其余为fe和不可避免的杂质;关键工艺步骤包括:

4、(1)转炉冶炼:顶底复吹转炉,控制出钢温度1590~1620℃,转炉出钢p≤0.010%,出钢过程中加入脱氧剂、合金进行脱氧合金化,其中合金采用低p合金,避免钢水涨p;

5、(2)精炼:大包钢水在lf炉送电升温后进行化学成分精确调整,随后进入rh炉或vd炉抽进行真空处理,钢水中]≤0.0002%,n≤0.0060%,o≤0.0015%;

6、(3)连铸:中包过热度12~25℃,连铸采用动态轻压下或重压下技术提高连铸坯内部质量,连铸坯厚度尺寸180~450mm、宽度尺寸1700~2500mm;

7、(4)加热:板坯采用热装或冷装,预热段温度650~800℃,加热段温度1100~1260℃,均热段温度1150~1240℃,在炉时间120~300min;

8、(5)轧制:采用两阶段控制轧制,粗轧轧制温度1150~980℃,粗轧累计压缩比≥2,中间坯厚度60~90mm,精轧开轧温度880~990℃,精轧累计压缩比≥2.5,精轧终轧温度760~840℃,轧后采用水冷,终冷温度660~720℃;

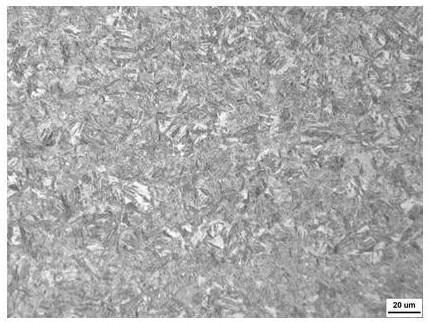

9、(6)热处理:采用淬火+回火工艺,淬火加热温度850~900℃,加热速度1.4~2.2min/mm,保温时间10~30min,淬火冷却速率20~40℃/s;回火加热温度180~230℃,加热速度3.0~4.5min/mm,保温时间10~20min。

10、用上述方法得到的耐磨钢板,表面硬度490~540hbw,屈服强度1300~1480mpa,抗拉强度1550~1750mpa,伸长率≥12%,满足4a半径90°冷弯,0℃冲击akv≥70j,-20℃冲击akv≥40j,-40℃冲击akv≥30j。

11、发明原理:本发明的耐磨钢具有优良的力学性能、冲击性能和耐磨性匹配。通过c的适量控制保证钢板的淬硬性和冲击韧性,因为过高的c会降低韧性而过低则会降低钢板的硬度,因此将c含量设计为0.25~0.28%;si、mn、cr、b的合理匹配提高钢板的淬透性,保证钢板在全厚度范围内的一致性;ni的添加是为了进一步提高钢的韧性;nb、ti、al的添加可以细化晶粒、形成碳氮化物提高钢板综合力学性能和耐磨性;p、s、h、n、o的严格控制,降低有害夹杂物的影响从而提高钢板的综合力学性能。此外,板坯预热段温度控制,避免板坯加热过程产生表面或内部裂纹,通过两阶段控轧细化热处理前的奥氏体晶粒尺寸,淬火+低温回火的调质工艺最终实现优良的综合性能。

12、本发明的有益效果:用本发明方法生产的耐磨钢具有高硬度高韧性的特点,综合力学性能优良,其力学性能如下:硬度470~540hbw,屈服强度1300~1480mpa,抗拉强度1550~1750mpa,伸长率≥12%,满足4a半径90°冷弯,0℃冲击akv≥70j,-20℃冲击akv≥40j,-40℃冲击akv≥30j。可以用于破碎机、震动筛、进料斗、装载机、挖掘机、推土机挖斗及刀板,挖煤机、输煤机、刮板运输机、自卸卡车、矿车、摊铺机、沥青搅拌站、刀具、齿轮、泥浆管道系统、水泥厂设备、螺旋输送机等耐磨损的结构件,因其具有优良的强韧性和耐磨性能,可有效实现设备轻量化,是极具前景的绿色钢铁产品。

技术特征:

1.一种耐磨钢板的生产方法,其特征在于:钢的化学成分百分比为c=0.25%~0.28%,si=0.15%~0.45%,mn=0.95%~1.25%,p≤0.012%,s≤0.005%,cr=0.45%~0.75%,ni=0.40%~0.70%,nb=0.010%~0.030%,ti=0.008%~0.030%,al=0.060%~0.090%,b=0.0012%~0.0035%,h≤0.0002%,n≤0.0060%,o≤0.0015%,其余为fe和不可避免的杂质;关键工艺步骤包括:

技术总结

一种耐磨钢板及其生产方法,钢的化学成分百分比为C=0.25%~0.28%,Si=0.15%~0.45%,Mn=0.95%~1.25%,P≤0.012%,S≤0.005%,Cr=0.45%~0.75%,Ni=0.40%~0.70%,Nb=0.010%~0.030%,Ti=0.008%~0.030%,Al=0.060%~0.090%,B=0.0012%~0.0035%,H≤0.0002%,N≤0.0060%,O≤0.0015%,其余为Fe和不可避免的杂质;工艺步骤包括转炉冶炼、LF精炼、真空脱气、连铸、加热、轧制、热处理。生产的耐磨钢板,表面硬度470~540HBW,屈服强度1300~1480MPa,抗拉强度1550~1750MPa,伸长率≥12%,满足4a半径90°冷弯,0℃冲击Akv≥70J,‑20℃冲击Akv≥40J,‑40℃冲击Akv≥30J。

技术研发人员:周光杰,刘晓玮,高擎,钱亚军,史术华,廖宏义,龙渊,杨小军,李玉路,孙小平,华浩,宋美微,杨龙龙

受保护的技术使用者:湖南华菱湘潭钢铁有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!