具有低碳化物粗化程度且低残余应力模具钢及其制备方法与流程

本发明属于金属材料生产,尤其涉及一种具有低碳化物粗化程度且低残余应力模具钢及其制备方法。

背景技术:

1、铝合金通过压力铸造的生产方法能够生产结构复杂的高强度零部件,因此在汽车制造和航空航天等多个领域有重要的应用,压铸模具钢作为铝合金生产的重要工具经历了多年的发展,在工业生产中具有重要的地位。在铝合金铸造过程中,压铸模具钢需要承受热机械应力和摩擦载荷,这要求模具钢具有良好热疲劳性能、热稳定性和抗铝热熔损性,模具需要加工成型,还需要具有优异的切削性能,此外,模具的残余应力可使模具在服役过程中应力集中开裂失效,易萌发点蚀,影响模具表面质量,因此对模具钢残余应力的调控至关重要。

2、国内许多单位在开发研制新型模具钢、提高产品质量、优化生产工艺、提高模具寿命等方面做了大量的工作。申请号为202010804851.7的专利《一种纳米贝氏体热作模具钢及其制备方法》公开了一种纳米贝氏体热作模具钢,属于模具钢技术领域,其按质量百分比计包括:c:0.32%-0.45%、si:0.80%-1.5%、mn:0.20%-0.50%、cr:4.75%-5.05%、mo:1.10%-1.75%、v:0.8%-1.00%、p<0.02%、s<0.01%,其余为fe和不可避免的杂质,所述热作模具钢组织为纳米贝氏体。另外,本发明还公开了一种纳米贝氏体热作模具钢的制备方法。有益效果是:1、调质预处理改善了锻后组织中的碳化物不规则形状及其分布;2、si元素含量较高,抑制了碳化物在等温淬火过程中的析出,确保得到纳米贝氏体组织;3、纳米贝氏体热作模具钢二次回火试样的无缺口冲击功不低于500j,抗拉强度不低于1900mpa,硬度不低于52hrc;4、制备工艺流程简单易行,有利于工业化生产,制备效率高。但难以保证高温性能。申请号为202010408706.7的专利《一种h13热作模具钢及其制备方法》公开了一种h13热作模具钢及其制备方法,属于模具技术领域,其成分包括以下重量份数的成分:c:0.36%-0.42%;mn:0.39%-0.46%;si:0.18%-0.23%;ni:0.06%-0.12%;cr:4.50%-5.00%;cu:0.05%-0.10%;mo:2.20%-2.70%;v:0.50%-0.80%;s≤0.002%;通过将成分进行配料和冶炼,电渣重熔得到实验钢,将实验钢加热进行球化退火处理得到。本发明的h13热作模具钢与传统h13热作模具钢相比,提高了mo的含量,降低了si、cr、v的含量,从而提高了材料的韧性、高温强度和抗热疲劳性能,制备工艺简单,条件相对温和。但不能保证组织性能均匀性。申请号为202010429396.7的专利《一种热作模具钢及其制备方法》提供了一种热作模具钢及其制备方法,其中热作模具钢的化学成分质量百分比为:c:0.20%-0.32%、si:≤0.5%、mn:≤0.5%、cr:1.5%-2.8%、mo:1.5%-2.5%、w:0.5%-1.2%、ni:0.5%-1.6%、v:0.15%-0.7%、nb:0.01%-0.1%,余量为铁,合金度为5%-7%;所述热作模具钢在700℃时的抗拉强度为560-700mpa;所述热作模具钢在700℃下保温3-5h后的室温硬度值为32至38hrc;所述热作模具钢在室温下的延伸率为14%-16%,断面收缩率为48%-65%,室温冲击韧性为52-63j,具有优异的热稳定性及室温塑韧性。但残余应力难以保证。申请号为201811220791.3的专利《一种高红硬模具钢及其制备方法》公开了一种高红硬模具钢及其制备方法,按化学成分重量百分比含量为:c:0.28%-0.30%;si:2.20%-2.50%;mn:1.40%-2.00%;cr:4.50%-4.70%;mo:0.80%-1.00%;v:0.30%-0.50%;p≤0.03%,s≤0.03%,其余为fe以及不可避免杂质;且上述合金元素的配比还需满足以下的数学关系式:c=1/30cr+1/25(si+mn)。本发明采用一种全新的化学成份配比,以达到提高材料的冲击韧性和抗回火稳定性等关键性能指标的经济型热作模具钢。但si含量过高易造成各项异性。申请号为201911298932.8的专利《一种高性能压铸模用热作模具钢的制造工艺》提供了一种高性能压铸模用热作模具钢的制造工艺,涉及模具钢技术领域,所述热作模具钢的制造工%包括以下步骤:(1)冶炼;(2)高温均匀化处理;(3)锻造;(4)退火处理;(5)调质处理;(6)渗氮处理;(7)回火处理。所述热作模具钢由以下重量百分比的成分组成:c:0.33%-0.46%,si:1.5%-2.3%,mn:0.32%-0.45%,mo:1.6%-2.3%,w:2.6%-3.6%,nb:0.16%-0.27%,cr:2.8%-3.7%,sr:0.21%-0.53%,ti:0.16%-0.31%,ce:0.05%-0.09%,s≤0.003%,p≤0.03%,余量为fe。本发明制备得到的热作模具钢具有较高的表面硬度与耐磨性,冲击韧性较好,具有优异的抗疲劳性和强度,有效延长了压铸模用热作模具钢的使用寿命。虽然通过渗氮工艺使表面具有较高硬度与耐磨性,但心部硬度难以保证。

技术实现思路

1、针对现有技术的不足,本发明的目的在于制备一种模具钢具有稳定且均匀的组织,回火后碳化物粗化程度低,残余应力低。合金成分采用低cr高mo的设计思想,mo、co按照比例添加,ba、zn、sn共同作用,不添加ni、w等贵金属元素。再经过工艺设计,使本发明模具钢组织稳定且均匀,回火后碳化物粗化程度低,残余应力低;并且性能上具有优异的切削性能、热熔损性,较高的抗疲劳性和热稳定性等,同时兼顾强韧性匹配。并采用高效经济的生产工艺,有效提高模具使用寿命,适于应用范围不断扩大的模具市场,及不断提高的应用要求,达到国际先进模具材料水平,应用前景广阔。

2、本发明目的是这样实现的:

3、一种具有低碳化物粗化程度且低残余应力模具钢,按重量百分比计,包括以下组分:c:0.32%~0.42%,si:1.10%~1.30%,mn:1.10%~1.30%,p≤0.015%,s≤0.015%,cr:3.0%~3.4%,mo:3.3%~3.5%,v:1.10%~1.40%,co:0.80%~1.00%,sn:0.11%~0.14%,ba:0.05%~0.15%,zn:0.10%~0.20%,其余为fe和不可避免的杂质。

4、进一步,所述模具钢,mo/co为3.5~4.2。

5、进一步,所述模具钢,ba+zn为0.20%~0.30%。

6、进一步,所述模具钢,(ba+zn)/sn为1.8~2.2。

7、进一步,所述模具钢钢板厚度为20~150mm;室温截面硬度为45~47hrc,厚度截面硬度差≤2hrc;终态钢板无缺口室温心部横向冲击韧性为245~255j;所述模具钢经580℃保温40h后,组织中碳化物平均尺寸较终态组织中碳化物平均尺寸长大4.9~5.1nm。

8、进一步,所述模具钢在600℃至25℃的流动常温水之间进行反复加热与冷却的热循环,循环周期70s,经过2000次循环后,主裂纹长度为94.2~94.3μm,硬度为38.4~39.5hrc。

9、进一步,所述模具钢采用yt5硬质合金作为刀具进行切削,在切削速率为130m/min下切削15min,刀具后刀面磨损0.08~0.09mm,在切削速率为170m/min下切削15min,刀具后刀面磨损0.17~0.18mm。

10、本发明钢成分设计理由如下:

11、c:在本发明模具钢中,一部分碳固溶于基体中起到固溶强化作用,一部分与合金元素相互作用,以合金碳化物的形式析出。碳含量可直接影响本发明钢的强度、塑韧性、高温强度及热稳定性,尤其是在回火过程中,由马氏体和残余奥氏体分解的碳化物弥散分布在α相上,从而提高模具钢强度、韧性等综合性能。本发明添加适量碳,一方面提高钢的强度硬度,弥补由于降低cr元素导致基体硬度降低,保证钢的耐磨损性;一方面避免增加本发明钢的冷脆性和时效敏感性,保证钢的焊接性能及耐蚀性。因此,本发明选择加入c:0.32%~0.42%,使该种模具钢具有优异的综合性能、较稳定的组织结构、优异的热熔损性和热稳定性。

12、si:本发明中si有以下作用,一是可提高淬透性和基体强度,有利于二次硬化,可提高该种模具钢在高温回火过程中析出合金碳化物的弥散度,并抑制其高温下长大粗化;二是本发明设计的si含量可以提高残留奥氏体的c含量,抑制回火过程中的渗碳体的析出,降低了因过冷奥氏体分解而产生的碳化物,从而提高残奥的稳定性;三是si会对奥氏体产生固溶强化作用,过冷奥氏体的切变强度增强,引起ms点降低;四是高温时si会促成c在位错处聚集形成柯氏气团,降低温度后si会抑制c的扩散,使中、低温下过冷奥氏体的切变强度增加,另一方面,在回火转变过程中si会在碳化物周围富集,会阻碍c原子在基体中的扩散,从而阻碍碳化物的聚集长大,提高本发明模具钢的回火稳定性和热稳定性,使材料抗高温铝液熔损性提高。此外,它可扩散至ε-碳化物中,以固溶的方式提高ε的稳定性,在回火过程中,推迟渗碳体的出现。这个过程可以有效缩短第一类回火脆性的温度区间,从而调整回火马氏体的强韧性配合。本发明添加适量si元素,一方面避免出现比较严重的偏析情况,使钢产生各向异性,对钢的组织均匀性产生不利影响;一方面增强残余奥氏体的稳定性,从而提高钢的韧性,并能有效的阻碍裂纹的起裂和扩展,因此本发明需控制si含量为1.10%~1.30%。

13、mn:本发明中mn一是起到固溶强化作用,虽然其固溶强化效果弱于c,但其对钢塑性影响较小,几乎不降低钢的延展性;二是提高淬透性,其是提高淬透性最显著的元素;三是可使二次硬化温度提前,促进碳化物的溶解,奥氏体化加热过程中有较多的碳化物溶入基体,同其他强碳化物元素结合形成碳化物,从而使二次硬化峰值提高。但含mn量过高对韧性和高温性能有不利影响,且易产生元素富集发生偏析使基体材料成分及组织不均匀,造成终态钢板全板性能差异大,因此本发明适量添加mn,一方面起到稳定奥氏体作用,高温固溶时使更多的碳化物溶入基体,同其他强碳化物元素结合形成碳化物,充分发挥有利效果,一方面避免对材料韧性和抗热疲劳性能产生不利影响,因此本发明中选择加入mn含量为1.10%~1.30%。

14、p、s:s以mns的形式分布于钢中,mns在热轧过程中沿着轧制方向伸长,使得硫易切削钢的横向力学性能显著降低,加剧了钢材的各向异性,同时它导致基体内部产生空洞并成为氧化向纵深发展的通道,降低该种模具钢的热稳定性。p虽能适量提高铁素体硬度,改进零件的表面光洁度和切削性能,但其较容易在奥氏体晶界发生偏析使基体材料晶界上原子间结合力减弱,造成材料回火脆性大,磷元素在晶界偏析还会造成脆性断口遗传,而且s、p过多会影响钢的均质性及纯净度。综合考虑炼钢成本及其对钢的影响,本发明选择加入p≤0.015%,s≤0.015%。

15、cr:可提高钢的淬透性并具有二次强化作用,促进合金化,推迟珠光体和贝氏体转变,增加钢的硬度和耐磨性而不会使钢变脆,可确保大截面积模具制造和生产。cr元素易与碳元素结合,可形成各种碳化物,这些碳化物分布于钢的基体之中,对提高本发明模具钢的硬度、耐磨性及热稳定性能发挥着重要作用。若cr含量过高,在高温回火或长时间回火时,碳化物中其他合金元素被cr代替,形成粗大且较软的高铬碳化物,从而降低模具钢的热强性,因此本发明加入适量cr元素,一方面保证固溶于基体后能显著增强钢的透性,确保大截面积模具制造和生产;一方面使本发明模具钢回火时二次析出碳化物类型主要为热稳定性高的mc碳化物,从而抑制模具钢在高温服役时碳化物的聚集长大,并且钉扎位错推迟马氏体基体的回复,从而提高材料的高温性能;一方面材料在腐蚀过程中可富集于基体表面,形成多元合金氧化物,填塞锈层的微裂纹和孔洞,从而增加锈层的致密度,增强了材料的耐热熔损性能。在zn等合金元素的共同作用下可增大钢中cr的扩散率,降低其在钢板心部聚集形成偏析,因此本发明选择加入cr含量为3.0%~3.4%。

16、mo:在本发明中mo的作用一是溶入基体以固溶强化的方式增强模具钢的强度及硬度。固溶于基体的mo会在位错周围偏聚以降低集体晶格畸变程度,并形成柯氏气团或铃木气团对位错钉扎,阻碍位错的开动,提高模具钢的屈服强度,甚至出现屈服平台,在回火时由于气团的钉扎作用,α相内位错难以聚集合并或对消,使得亚晶粒出现温度推迟,明显阻碍了α相的回复、甚至再结晶,增加了材料的回火稳定性;二是在后续回火时析出mc和m2c碳化物,这两种碳化物尺寸细小,分布弥散,对二次硬化作用贡献极大。本发明中mo含量较多,可使钢中存在较多的m6c型碳化物,m6c型碳化物是在高温回火中由富mo的m2c转变形成的,因此m6c的稳定性较强,且获得该相的△g更小。m6c型碳化物较高的析出温度和稳定性可以提高本发明模具钢的热稳定性。但mo含量过高,则会使m6c碳化物颗粒增大,使材料脆化,降低韧性,但含量过少会导致由mo产生的二次硬化效果不显著。因此本发明选择加入mo含量为3.3%~3.5%。

17、v:v元素作用一是固溶于基体中起固溶强化的作用,作用二是与材料中的c元素相结合形成合金碳化物存在于材料中,在本发明中可形成熔点较高的vc,在热处理过程中难以熔化,因此在材料奥氏体化过程中可钉扎晶界,组织奥氏体晶粒长大,从而能有效减小基体晶粒尺寸,达到细晶强化的效果。该类碳化物均匀弥散分布于材料当中,且具有高熔点高硬度稳定性强且不易长大的特点,能有效的加强材料的耐磨性能,在高温回火过程中能从基体中析出,促进材料二次硬化,提高材料的高温稳定性能,进而降低材料的过热敏感性,此外可改善材料的抗回火软化,这主要是因为vc热稳定性较高,即便在700℃的服役工况下,也不易聚集长大,趋于细小弥散的分布状态,使材料具有优异的抗回火软化性。但过量v元素可降低材料的塑韧性,因此本发明添加v:1.10%~1.40%。

18、co:co属于非碳化物形成元素,在模具钢中不与碳结合形成碳化物,也很少固溶于其他碳化物中,主要固溶于基体中起到极强的固溶强化作用。淬火时,co可以提高钢在高温加热时的组织稳定性,可使用较高的温度淬火,从而获得更高的淬火硬度,同时又能保持较为细小的晶粒尺寸。co可降低cr、mo等元素在α相中的溶解度,增加碳在α相中的活度,促使回火二次硬化时合金碳化物析出生核率的增加,从而促进碳化物的析出;也可在高温回火和长时间回火时能阻碍碳化物长大。因此co有效地使二次硬化峰增高,提高了热作模具钢的抗回火软化能力、高温硬度强度以及耐高温蠕变性,使本发明模具钢经反复冲刷后仍具有较高的表面硬度,从而更耐冲蚀,有利于提高其抗铝液损伤性能。但co属于贵重金属,合金化成本极高;且过量的co会使模具钢难以加工,并且有较为强烈的脱碳倾向,影响部分仪器的操作和使用,因此本发明添加co:0.80%~1.00%。

19、本发明控制mo/co=3.5~4.2,作用一是在本发明的回火热处理过程中,co可促进mo的碳化物弥散析出,起到沉淀强化作用;二是形成更多尺寸细小、分布弥散的mc和m2c型碳化物,避免形成大颗粒、可使材料脆化的m6c碳化物,有助于提高材料的热稳定性,从而提高本发明模具钢耐热熔损性能;三是mo、co按照比例共同作用可充分发挥各自优势,在本发明的冷处理过程中减小残余奥氏体含量,回火过程中降低碳化物粗化程度,使其圆度减小,接近圆状,弥散均匀分布,有利于材料的综合性能。

20、sn:本发明中sn元素作用一是有利于材料的切削性能,由于sn的熔点较低,在切削温度范围内呈熔融状态。切削时,熔融状态的锡吸附在刀具和模具钢的表面,会使其界面原子键合力下降,从而使金属脆化,降低与刀具接触部位材料的强度和塑性,此外,熔融状态的锡还会成为切削刀具与切屑、模具钢之间的润滑剂,减少摩擦阻力,并能防止切削过程中的金属粘接;二是有利于提高本发明模具钢的耐热熔损性能,腐蚀过程中在锈层中的富集,能够极大地改善锈层的保护性能,形成连续的氧化层,阻止腐蚀的进一步进行,而且sn可以抵消氮的有害作用减缓σ相的生成。若sn含量过少,切削性能和耐热熔损性难以保证,sn含量过多则降低钢的热塑性,因此本发明选择加入sn:0.11%~0.14%。

21、sn在本发明钢中易在晶界上的偏聚,可降低钢的热塑性,主要体现一是晶界偏聚的锡降低了晶界表面能,减小了各个晶粒间结合力,晶界间的微孔逐渐形核长大;二是锡在晶界的偏聚封锁住了晶界的移动;三是锡的偏聚隔断了晶界微孔的连接,阻碍了晶界迁移和动态再结晶,微孔的形成降低了钢的塑形。为发挥sn的有益作用,避免其在晶界偏聚,本发明控制(ba+zn)/sn=1.8~2.2,作用一是有效地固定了部分钢中的sn元素,抑制其在晶界偏聚浓度;二是使ba、zn共同作用,使系统能量降低,达到亚温状态,提高晶界稳定性,增强晶界的结合强度,使裂纹很难沿晶界生成和扩展。

22、ba:本发明添加适量ba元素作用如下,一是使残留在钢中的夹杂物细小、弥散且呈球状分布并降低了夹杂物对本发明模具钢性能的危害,在一定程度上能使钢基体与夹杂物之间的电位差缩小,降低腐蚀速率;二是在冷却过程中,由于钡在钢液中是一种强的表面活性元素,可以改变晶粒表面能,从而使冷却后钢的组织细化,起到细晶强化的作用,从而得到组织均匀的终态钢板,避免模具钢在压铸高温铝液成型时在组织不均匀区发生粘铝,反应生成fexaly脆性中间化合物,在高压铝液的冲刷下出现破碎剥落,导致模具表面产生点坑,并且在铝液的冲刷下产生更严重的粘铝造成材料失效报废;三是含钡的析出相在冷却过程中存在于晶界或相界面处,改善晶界组织,提高晶格错配程度,起到强化晶界的微合金化作用,获得耐磨、耐腐蚀、抗疲劳等性能的改善;四是含钡析出相富集在晶界处,在晶粒长大和塑性变形过程中,使晶界和位错运动受阻,起到钉扎作用,从而获得较好的强化效果,此外有效抑制了sn元素的不利作用。因此本发明中选择加入ba:0.05%~0.15%。

23、zn:本发明中添加适量zn元素作用有三,一是增加基体金属与氧化膜之间的附着力,因其对基体金属有“钉扎”作用,为基体金属在高温时仍然具有较高的强度及稳定性,提高材料的热熔损性能,增大钢中cr的扩散率,有助于在钢的表面形成cr2o3复合氧化膜,提高材料的抗氧化和耐蚀性能;二是可改善该种模具钢铸态组织中共晶碳化物形态,使网状共晶碳化物断网,并成球状均匀弥散分布;三是减轻基体材料中sn、mn等易偏析元素的富集与偏析,释放材料内部储存的大量的畸变能,使sn、mn等元素对晶界的作用减弱,分布更加均匀,提高材料冲击韧性及组织性能的均匀性,延长模具使用寿命。因此,本发明中zn:0.10%~0.20%。

24、本发明控制ba+zn=0.20%~0.30%,ba和zn共同作用,一是可改善模具钢铸态及轧态组织形貌,避免夹杂物碰撞长大趋势大于其上浮趋势,造成大尺寸夹杂物无法上浮,使夹杂物愈趋近于球状,夹杂夹杂物的数量越少、尺寸越小、接近球状,夹杂物的腐蚀诱发敏感性越低,钢基体的耐蚀性能越强;二是进一步改善晶界组织,提高晶格错配程度,起到强化晶界的微合金化作用,有效抑制了sn元素的不利作用;三是在晶粒长大和塑性变形过程中,使晶界和位错运动受阻,起到钉扎作用,从而获得较好的强化效果,采用sc和zn共同作用控制手段,使本发明模具钢组织性能均匀性提高,具有优异的热稳定性、耐热熔损性,有助于提高切削性能和耐蚀性。

25、本发明技术方案之二是提供一种具有低碳化物粗化程度且低残余应力模具钢的制造方法,包括合铁水预处理、冶炼、lf、rh、连铸、板坯加热、轧制、矫直、缓冷、淬火、循环深冷处理、回火的工艺生产。

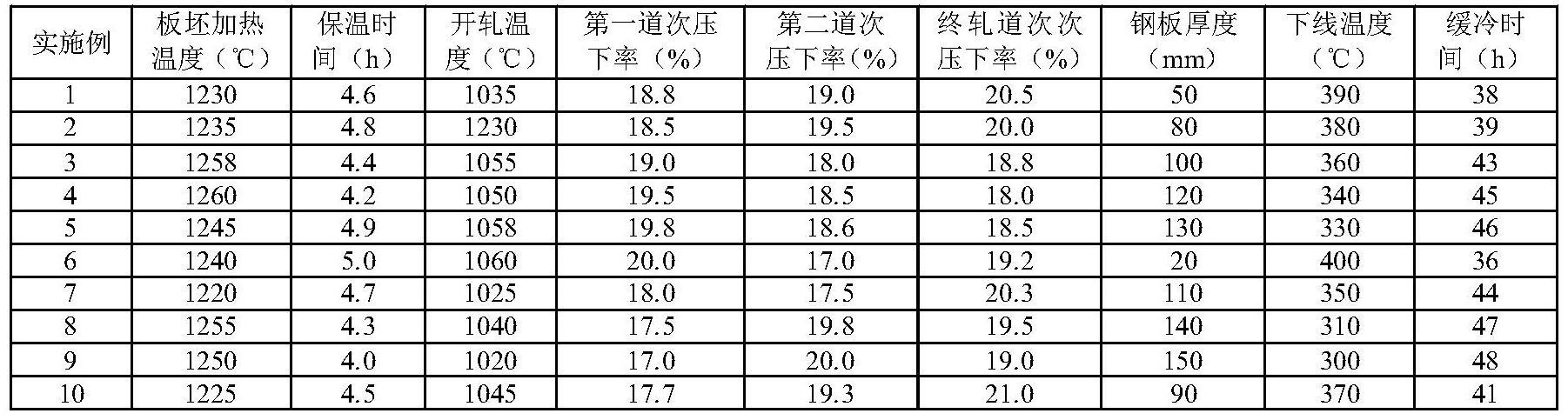

26、板坯加热

27、将连铸板坯加热至1220℃~1260℃,均热段保温4~5h,本发明的模具钢合金含量较高,通常需要较高板坯加热温度,较长的保温时间使合金元素在基体中充分固溶,改善板坯成分不均匀性,减轻成分偏析,进而减轻后续的组织偏析,使大尺寸共晶碳化物溶解。

28、轧制

29、控制开轧温度为1020℃~1060℃,钢板轧制时前两个道次的压下率为17%~20%,终轧道次压下率为18%~21%。采用大压下率可以提高变形渗透深度,使粗大的柱状晶得以破碎,形成细小均匀的晶粒,焊合中心组织缺陷,得到20~150mm厚度钢板。钢板下线温度300~400℃。下线后立即采用“下铺上盖”方式堆垛缓,缓冷时间为36~48h。

30、淬火

31、随后进行淬火热处理。将钢板加热至1030~1040℃,保温3~4h,出炉迅速油冷至室温,淬火温度过低和保温时间较短虽然可以致使组织晶粒较小、减少残留奥氏体的量,但会减少合金元素的固溶量,影响本发明模具钢的强度和硬度;过高的淬火温度和较长的保温时间虽然可以提高合金元素的固溶量,但会导致晶粒粗大、残留奥氏体量增多,影响钢材的韧性和塑性,因此,采用本发明的淬火工艺可使模具钢获得均匀细化的显微组织,为后续热处理做组织准备,使材料具有优良的抗热疲劳性、耐磨性及较长服役寿命。

32、循环冷处理

33、随后将钢板放入-150℃~-160℃的液氮中,保持9~10h,然后取出自行恢复至室温,再将钢板放入-150℃~-160℃的液氮中,保持1~2h,然后取出自行恢复至室温。采用本发明的循环冷处理作用一是使马氏体组织中碳原子更加有效地固定晶体结构中铁原子的位置,削弱了由于组织转变而产生的残余应力,经深冷处理得到的马氏体的韧性更强,所以残余应力的产生得到进一步的抑制,进而提高了钢的硬度和耐磨性;二是促使淬火后的残留奥氏体转变为马氏体,奥氏体的比容比马氏体小的多,奥氏体转变为马氏体的过程中组织体积会有所增大产生相应的组织应力,热应力和组织应力导致马氏体碎化,进而使晶粒尺寸减小,使材料组织分布更加均匀,在这一过程中,材料中产生的残余应力会得到释放,从而削弱了材料的残余应力,使本发明模具钢在循环深冷处理后残余应力为-152.4mpa~-155.6mpa,此时,未转变的残留奥氏体会细化并呈薄膜状均匀分布在基体周围,细化且均匀分布的马氏体和残留奥氏体可为回火做组织准备,进一步削弱终态钢板的残余应力;三是使马氏体中碳原子从晶格中析出偏聚到缺陷周围,在后续回火过程中成为碳化物的形核核心,导致碳化物析出数量多,使模具钢硬度增加;四是可使碳化物细化,经循环深冷处理使马氏体中位错和孪晶界增加,在回火过程中碳原子析出与cr、mo、v等形成细小的碳化物。

34、回火

35、最后进行回火热处理,将钢板加热至610~620℃,保温2~3h,出炉空冷至室温。通过本发明的成分及上述工艺设计,经过回火后模具钢可析出更多的尺寸较小且分布均匀的碳化物,有利于降低析出碳化物的粗化速度,提高材料稳定性,继续消除残余应力,使整个组织均匀化,提高材料韧性,从而显著提高材料力学性能、耐热熔损性及热疲劳性能等。

36、本发明有益效果在于:

37、本发明采用低cr高mo的设计思想,mo、co按照比例添加,ba、zn、sn共同作用,不添加ni、w等贵金属元素,使本发明的模具钢具有稳定且均匀的组织,回火后碳化物粗化程度低,残余应力低,同时经过工艺设计使该种模具钢性能上具有优异的切削性能、热熔损性,较高的抗疲劳性和热稳定性等。

38、1.本发明的模具钢具有较高的硬度、强韧性匹配及性能均匀性,淬火态心部平均硬度为51~52hrc,循环冷处理后心部平均硬度为53~54hrc,终态钢板室温截面硬度为45~47hrc,厚度截面硬度差≤2hrc;终态钢板无缺口室温心部横向冲击韧性为245~255j。

39、2.本发明的模具钢经循环冷处理后残余应力较低,为-152.4mpa~-155.6mpa,且由拉应力转变为压应力,此时组织中马氏体中含碳量较少仅为0.115%~0.125%,为回火过程中碳化物弥散析出做好组织准备,同时模具钢经循环冷处理后可得到细化且均匀分布的马氏体和残留奥氏体,经回火后可进一步削弱终态钢板的残余应力。

40、3.本发明的模具钢经580℃保温40h后,组织中碳化物平均尺寸较终态组织中碳化物平均尺寸长大4.9~5.1nm,具有较低的碳化物粗化程度,该模具钢具有优异的热稳定性。

41、4.本发明模具钢在650℃的adc12铝合金溶液中侵蚀60min,质量损失6.9%-7.0%,具有良好的耐热熔损性能,所述模具钢在上、下限温度分别为600℃和水流温度为25℃过程中,反复加热、冷却循环服役,循环周期70s,经过2000次循环后主裂纹长度为94.2~94.3μm,硬度为38.4~39.5hrc。

42、5.本发明模具钢采用yt5硬质合金作为刀具,在切削速率为130m/min下切削15min,刀具后刀面磨损0.08-0.09mm,在切削速率为170m/min下切削15min,刀具后刀面磨损0.17-0.18mm,具有优异的切削性能。

- 还没有人留言评论。精彩留言会获得点赞!