一种热轧钢材的自动加工系统的制作方法

本发明涉及钢材加工,具体为一种热轧钢材的自动加工系统。

背景技术:

1、钢材是钢锭、钢坯或钢材通过压力加工制成的一定形状、尺寸和性能的材料,大部分钢材加工都是通过压力加工,使被加工的钢(坯、锭等)产生塑性变形,根据钢材加工温度不同,可以分为冷加工和热加工两种,工字钢也称为钢梁,是截面为工字形状的长条钢材,是热轧钢材的一种,而且随着我国的基建行业不断发展,钢材使用量巨大,随之钢材自动加工系统也不断的发展;

2、但是现有的钢材加工在钢锭刚出炉时表面会覆盖一层氧化铁,一般会液冷冲落,液冷冲落容易在钢锭遇冷时反生形变,不利于后续热轧加工,并且降温后的钢锭在后续热轧加热时会消耗更多的能量,也或者人工铲落,在人工铲落时稍有不慎就会铲坏钢锭,需要回炉重造进一步增加加工成本,为避免上述技术问题,确有必要提供一种热轧钢材的自动加工系统以克服现有技术中的所述缺陷。

技术实现思路

1、本发明提供一种热轧钢材的自动加工系统,可以有效解决上述背景技术中提出的现有的钢材加工在钢锭刚出炉时表面会覆盖一层氧化铁,一般会液冷冲落,液冷冲落容易在钢锭遇冷时反生形变,不利于后续热轧加工,并且降温后的钢锭在后续热轧加热时会消耗更多的能量,也或者人工铲落,在人工铲落时稍有不慎就会铲坏钢锭,需要回炉重造进一步增加加工成本的问题。

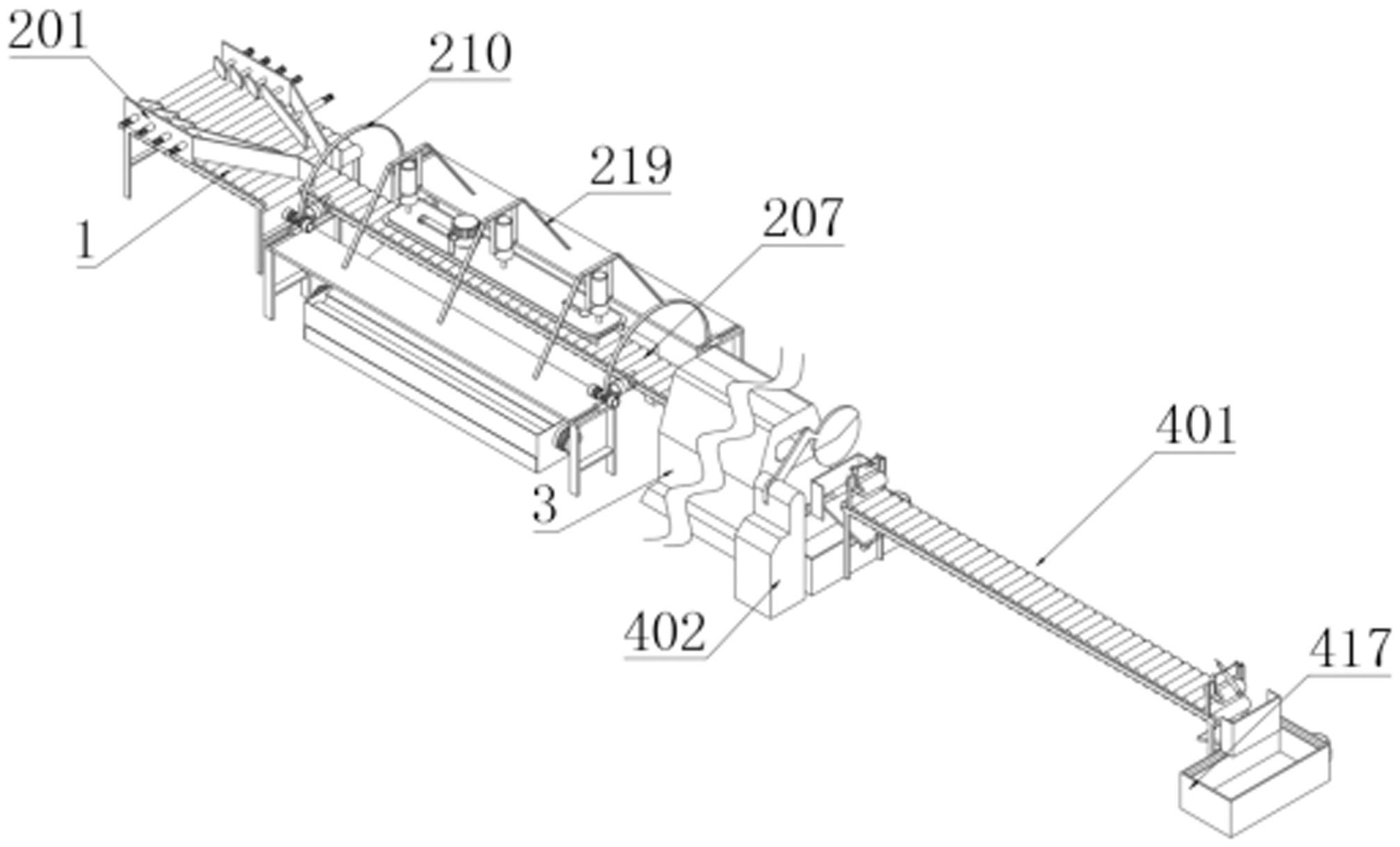

2、为实现上述目的,本发明提供如下技术方案:一种热轧钢材的自动加工系统,包括钢锭输送带,所述钢锭输送带的一侧安装有消除组件;

3、所述消除组件包括固定导向板;

4、所述固定导向板的一侧端面安装有校正板,所述钢锭输送带的一侧安装有中置输送带,所述中置输送带的底端安装有回收组件;

5、所述中置输送带的两侧端面通过安装架安装有电动滑轨,所述电动滑轨的移动端通过弧形导轨卡接有电机架,所述电机架的内侧与弧形导轨的对应位置处安装有移动辊,所述电机架的一侧端面通过弧形电机座安装有移动电机;

6、所述电机架的一侧端面安装有卡接座,所述卡接座的内侧安装有电动伸缩杆,所述电动伸缩杆的伸缩端安装有翻转卡槽;

7、在安装架的一侧端面安装有连接板,所述连接板的顶端安装有梯形架,所述梯形架的底端安装有升降架,所述升降架的内侧安装有升降液压杆;

8、所述升降液压杆的伸缩端安装有稳定板,所述稳定板的内侧开设有活动槽,所述活动槽的内侧滑动安装有活动扣,所述活动扣的底端焊接有移动打磨板,所述移动打磨板的底端安装有侧打磨板;

9、另一个所述活动槽的内侧滑动连接有移动柱,所述稳定板的顶端安装有打磨机座,所述打磨机座的内侧安装有打磨电机;

10、所述打磨电机的传动端连接有转动连杆,所述转动连杆的一端转动安装有横移连杆。

11、根据上述技术方案,所述钢锭输送带的顶端安装有固定导向板,所述固定导向板的一侧端面安装有滑动筒,所述滑动筒的一端点焊有挤压弹簧,所述滑动筒的内侧滑动连接有滑动杆,所述滑动杆的一端安装有移动导向板;

12、所述弧形导轨设置有两个,两个弧形导轨对称安装在中置输送带的顶部位置处,所述梯形架的两端焊接在两侧的连接板的顶部位置处。

13、根据上述技术方案,所述移动电机的传动端与移动辊相连接,所述移动电机设置有两个,两个移动电机对称安装在电机架的两侧端面。

14、根据上述技术方案,所述移动柱的顶端与横移连杆转动连接,所述电动滑轨、移动电机、电动伸缩杆和打磨电机的输入端均与外部控制器的输出端电性连接。

15、根据上述技术方案,所述钢锭输送带的一侧安装有热轧炉,所述热轧炉的一侧安装有裁切维护组件;

16、所述裁切维护组件包括后置输送带;

17、所述热轧炉的一侧安装有后置输送带,所述后置输送带的一侧端面安装有液压切割机,所述后置输送带的底端安装有限位液压杆,所述后置输送带的底端转动安装有限位转板,所述限位转板的一侧端面开设有限位转槽,所述限位转板的一侧端面安装有挡油板,所述挡油板的一侧端面安装有定位板,所述定位板的底端开设有导槽;

18、所述限位转板的顶端开设有出油槽,所述定位板的一端安装有挤压柱,所述后置输送带的顶端安装有限位架,所述限位架的一侧端面安装有冲洗架,所述冲洗架的底端安装有稳定辊,所述冲洗架的内侧安装有出油筒,所述出油筒的内侧安装有喷油枪,所述喷油枪的进油端连接有进油管;

19、所述后置输送带的底端安装有油盒,所述油盒的一侧端面安装有油泵座,所述油盒的内侧安装有滤网卡块,所述滤网卡块的顶端安装有过滤网,所述油盒的内侧开设有油腔,所述油泵座的内侧安装有增压油泵。

20、根据上述技术方案,所述限位液压杆的伸缩端与限位转板通过限位转槽转动连接,所述稳定辊设置有两个,两个稳定辊对称安装在冲洗架的底端位置处。

21、根据上述技术方案,所述进油管的进油端与增压油泵的出油端相连接,所述液压切割机、限位液压杆、喷油枪和增压油泵的输入端与外部控制端电性连接。

22、根据上述技术方案,所述回收组件包括回收斜板;

23、所述中置输送带的底端安装有回收斜板,所述回收斜板的一侧端面安装有铁屑箱,所述铁屑箱的内侧安装有导料板,所述回收斜板的底端安装有支撑腿,所述铁屑箱的内侧转动安装有碾碎辊,所述铁屑箱的一侧端面安装有碾碎电机,所述铁屑箱的底端放置有回收箱;

24、所述回收箱的内侧安装有中置管,所述中置管的外侧开设有吸湿孔,所述中置管的内侧滑动安装有硅脂干燥杆,所述铁屑箱的一侧端面与硅脂干燥杆对应位置处开设有拿取孔,所述铁屑箱的底端与回收箱对应位置处开设有回收槽。

25、根据上述技术方案,所述碾碎辊设置有两根,两根碾碎辊对称安装在铁屑箱的内侧位置处,所述碾碎电机的传动端与碾碎辊相连接。

26、根据上述技术方案,所述吸湿孔开设有若干个,若干个吸湿孔等距开设在中置管的外侧位置处,所述碾碎电机的输入端与外部控制器的输出端电性连接。

27、与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

28、1、设置有消除组件,控制移动电机转动从而会带动移动辊转动,此时会带动两个移动辊会在弧形导轨的外侧移动,从而会带动钢锭会在中置输送带的顶端转动,可以控制移动打磨板对钢锭进行打磨,在打磨震动时会进一步将氧化铁抖落,随后将两面的钢锭进行打磨后,表面的氧化铁会全部脱落,从而不用使用传统的冷却去屑,其一可以防止热钢锭遇冷时会发生形变,然后可以将表面的铁屑进行去除,其次不使用冷却去除氧化铁,可以防止将钢锭冷却下来后在热轧时还需要进行高温加热,从而减少能源浪费降低工型钢加工成本,并且没有发生形变可以提升热轧加工效率,进一步提升氧化铁去除效率,也不人工铲除,即防止在人工铲除时会因为人们控制不好力度铲坏钢锭,也防止高温钢锭会对工人进行灼烧,提升生产加工的安全性,并且打磨去除氧化铁,可以时氧化铁去除的更加赶紧,防止在热轧时会重新被压入到钢锭内部,进一步提升钢锭的品质,提升钢材使用的安全性。

29、2、设置有裁切维护组件,通过挤压柱对工型槽底部的废屑进行挤压去除,通过进油管将防锈油输送到喷油枪位置处,此时这些防锈油会冲向顶部的工型槽,此时切割时产生的废屑会被冲向挡油板位置处,此时防锈油会流过两端的工型钢的端口,从而涂抹在工型钢的两端,这些混合物会掉落到过滤网的顶部位置处,此时可以通过过滤网将防锈油和废屑进行分离,随后人们可以将过滤网顶部的废屑进行回收,从而可以将废屑和切割下来的工型钢进行回收利用,从而可以节省钢材制造使用的能源,接着涂抹到两端的防锈油可以防止在钢材储存时生锈,随后钢材长期储存可以保证铁锈会向内部锈蚀工型钢,可以保证工型钢的使用强度,随后过滤后的防锈油会重新通过进油管重新加注到喷油枪的内部处,然后再通过喷油枪对钢材端口进行喷射,从而可以使防锈油进行循环,进一步保证资源不会浪费。

30、3、设置有回收组件,通过硅脂干燥杆会对氧化铁废屑进行干燥,随后废屑可以干燥的存储在回收箱的内部位置处,从而可以在后续回收利用时不用在重新干燥,也防止氧化铁锈蚀发生变化,可以在后续的提炼中用于电池制造等行业,并且在使用一端时间后,可以将回收箱从回收槽的内侧拉出,然后可以将硅脂干燥杆从中置管的内侧抽出置换,从而保证干燥效率。

31、综上所述,将过滤网顶部的废屑进行回收,从而可以将废屑和切割下来的工型钢进行回收利用,从而可以节省钢材制造使用的能源,氧化铁会掉落到回收斜板的顶部位置处,通过两侧的碾碎电机带动,碾碎辊会转动对氧化铁进行碾碎,随后废屑可以干燥的存储在回收箱的内部位置处,从而可以在后续回收利,可以在后续的提炼中用于电池制造等行业,从而多方位的在工型钢加工时进行能源和资源节约,提升材料的可持续使用性,进一步降低刚才加工成型的成本。

- 还没有人留言评论。精彩留言会获得点赞!