一种用于制造新型复合集流体的真空卷绕镀膜设备的制作方法

本发明属于锂离子电池,具体涉及一种用于制造新型复合集流体的真空卷绕镀膜设备。

背景技术:

1、在锂离子电池技术领域中,近期出现的复合集流体由于具有轻薄特点,成为金属铝、铜箔集流体的有力竞争者,被认为是提高锂离子电池安全性及能量密度、降低生产成本的优选方案之一。

2、复合集流体产品技术方案是一种“三明治”结构,内层为高分子层,高分子层两侧为金属导电层。由于这种复合集流体的高分子层对两侧金属导电层形成了绝缘,所以,为了使单侧的电子传输面积满足电池需求,金属导电层的层厚均需要达到1μm以上。目前工业量产的复合集流体中复合铜箔采用4.5μm厚的pp(聚丙烯)作为基材,先在基材两面磁控溅射各50nm的铜层,再在铜层表面进行水电镀,加厚铜层至1μm左右。这种工艺路线制备的铜层纯度不佳,会影响集流体的电导率指标,另外还会产生废液,污染环境。为避免这一问题,也可以采用真空镀膜法一步制备复合铜箔,即通过反复的磁控溅射或蒸镀完成,最终将铜层沉积至1μm左右,这会导致设备产能大幅下降,制造成本飙升。而复合铝箔通常采用6μm厚的pet(聚对苯二甲酸乙二醇酯)作为基材,然后在基材两面通过真空蒸镀法沉积各1μm的铝层。由于需要沉积的铝层较厚,所以匹配的走膜速度很慢,为防止基材被烤焦,需要基材达到较厚的厚度才行。

3、上述制备复合铜箔和复合铝箔的技术路线带来的共性问题是,一方面较厚的高分子层和金属导电层使复合集流体整体厚度达到6-8μm,难以将辅材在电池中的占比进一步降低,影响了电池能量密度的提高;另一方面,采用现有的真空镀膜设备制备较厚金属导电层的工序节拍缓慢,使复合集流体的制备难以形成高效、低成本的产业化技术,阻碍了复合集流体的大范围推广应用。

技术实现思路

1、本发明旨在解决现有技术中存在的技术问题,提供一种用于制造新型复合集流体的真空卷绕镀膜设备。该新型复合集流体将高分子薄膜正、反面的金属导电层导通,在保证电导率接近金属铝、铜箔电导率的前提下,实现金属导电层和高分子薄膜厚度的进一步减薄化,进而提升电池的能量密度。通过本发明的真空卷绕镀膜设备,可以实现该新型复合集流体的产业化制造生产。

2、本发明中涉及的新型复合集流体,包括具有通孔的高分子薄膜和位于高分子薄膜正面和反面的金属导电层,高分子薄膜上的通孔被金属导电材料填充;金属导电层的厚度为0.3μm-0.8μm;高分子薄膜的厚度为0.5μm-1.5μm。通孔在高分子薄膜上的孔隙率为2%-8%。该新型复合集流体具有的电导率为2.5×107-5.7×107s/m。

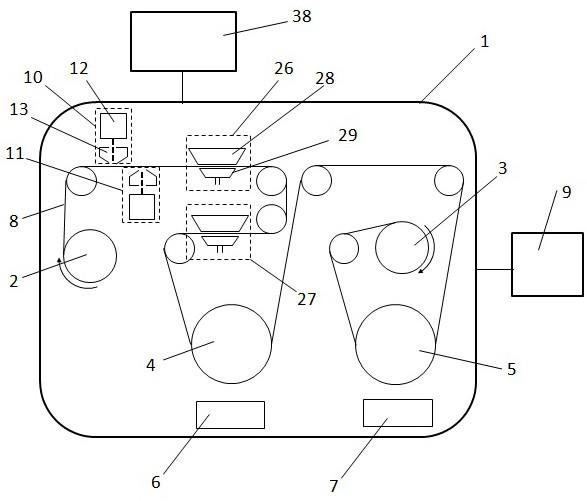

3、本发明的用于制造新型复合集流体的真空卷绕镀膜设备,包括真空腔室,以及设置在真空腔室内的卷绕系统、打孔系统、改性系统和蒸发镀膜系统。卷绕系统包括放卷辊、收卷辊、第一镀膜主辊和第二镀膜主辊;蒸发镀膜系统包括第一蒸发装置和第二蒸发装置;第一蒸发装置设置在第一镀膜主辊的下方,第二蒸发装置设置在第二镀膜主辊的下方;高分子薄膜由放卷辊放出,在绕经第一镀膜主辊和第二镀膜主辊时,分别通过第一蒸发装置和第二蒸发装置在高分子薄膜的正面和反面上通过真空蒸发镀膜沉积金属导电层,同时进行通孔的填充,然后再由收卷辊回收;打孔系统设置在放卷辊的下游,用来对高分子薄膜进行激光打孔,使高分子薄膜上形成由多个通孔组成的通孔阵列;改性系统设置在打孔系统和第一镀膜主辊之间,用来对高分子薄膜上的通孔内壁进行疏水处理,使通孔内壁具有渐变疏水性。金属导电层材料在通孔中的填充度为99.5%以上,将位于高分子薄膜正面和反面的金属导电层连通成一体。真空卷绕镀膜设备还包括与真空腔室相连的真空系统,用来对真空腔室进行抽真空。

4、第一镀膜主辊和第二镀膜主辊内部充有冷却介质,在第一蒸发装置和第二蒸发装置通过真空蒸镀在高分子薄膜上沉积金属导电层时,对高分子薄膜进行冷却。卷绕系统还包括多个导向辊和张力辊,导向辊用于调节高分子薄膜的走膜方向和朝向,张力辊用于使高分子薄膜在走膜过程中保持一定的张紧力。

5、在真空蒸发镀膜时,第一和第二蒸发装置加热至600℃-1700℃,真空腔室内的本底真空度小于或等于5×10-2pa,卷绕系统的辊速60-200m/min。

6、打孔系统包括沿走膜方向先、后布置的第一打孔组件和第二打孔组件;第一打孔组件和第二打孔组件均包括激光发射装置、吹扫装置和打孔控制装置;激光发射装置包括腔体,腔体内设置有沿高分子薄膜幅宽方向上排布的多组激光器、凸透镜、凹透镜和间距调节机构;凸透镜与激光器之间的距离固定,凸透镜与凹透镜之间的距离通过间距调节机构进行调节;打孔系统对高分子薄膜进行激光打孔过程中,通过调节凹透镜与凹透镜之间的距离控制调节激光束到达高分子薄膜表面时的光斑直径;吹扫装置向激光打孔形成的通孔喷射惰性气体,对通孔内壁进行吹扫。

7、在安装到放卷辊上的高分子薄膜的幅宽方向上的单侧,设置有打孔标记,打孔标记沿走膜方向排布成一列;打孔控制装置包括打孔控制器和打孔识别传感器,打孔识别传感器用于识别高分子薄膜表面上的打孔标记;当打孔识别传感器识别到打孔标记时,将信号传递给打孔控制器,打孔控制器接到信号后启动激光器发射激光束进行激光打孔,同时启动吹扫装置进行吹扫。激光器射出的激光束的波长在200nm-300nm之间。

8、在高分子薄膜经过第一打孔组件时,通过第一打孔组件的激光束对高分子薄膜正面进行激光打孔;在高分子薄膜经过第二打孔组件时,通过第二打孔组件的激光束对高分子薄膜反面进行激光打孔;在激光打孔过程中,控制激光束的光斑直径呈递减趋势,使形成的通孔的孔径从通孔两端向通孔中部逐渐减小,且在通孔中部交汇成喉部。

9、所述的递减趋势包括第一递减趋势和第二递减趋势;第一递减趋势结束时的光斑直径为第二递减趋势起始时的光斑直径;具有第一递减趋势的光斑在高分子薄膜上形成第一锥面,具有第二递减趋势的光斑在高分子薄膜上形成第二锥面;第一锥面对应的通孔内壁与高分子薄膜的法向呈40°-90°的第一夹角,对应的通孔深度为第一深度;第二锥面对应的通孔内壁与高分子薄膜的法向呈15°-65°的第二夹角,对应的通孔深度为第二深度;第一锥面与第二锥面相衔接,第一锥面和第二锥面的衔接处具有凸出的沿部;第一夹角大于第二夹角,第一深度小于第二深度;喉部的孔径为0.5-1μm;第一锥面的开口孔径为1.5-5μm。

10、改性系统包括沿走膜方向先、后布置的第一改性组件和第二改性组件;第一改性组件和第二改性组件均包括改性控制装置和沿高分子薄膜幅宽方向上排布的多个喷嘴组和回收装置;每个喷嘴组包括同心设置的、自内向外排布的第一喷嘴、第二喷嘴和第三喷嘴;第一喷嘴包括1个刚性喷嘴腔和1个弹性喷嘴腔,刚性喷嘴腔的口径等于喉部直径,弹性喷嘴腔位于刚性喷嘴腔的内侧;回收装置布置在喷嘴组的对侧,用于对疏水处理后的残余气体进行回收。

11、在高分子薄膜经过第一改性组件时,通过第一改性组件的喷嘴组对从位于高分子薄膜正面的通孔端部至喉部的通孔内壁进行疏水处理;在高分子薄膜经过第二改性组件时,通过第二改性组件的喷嘴组对从位于高分子薄膜反面的通孔端部至喉部的通孔内壁进行疏水处理;通过疏水处理,使通孔内壁具有由通孔两端至喉部逐渐减弱的渐变疏水性。

12、疏水处理具体包括:从第一喷嘴的弹性喷嘴腔喷射柱状的支撑气体,通过调节支撑气体的压力使弹性喷嘴腔的喷口口径产生弹性调节,从而控制喷射出的柱状支撑气体的直径小于或等于喉部直径;第二喷嘴喷射环状的改性气体;第三喷嘴喷射环状的限位气体,限位气体的内环直径等于通孔两端的孔径,限位气体的外环直径大于通孔两端的孔径;支撑气体和限位气体分别从内、外将改性气体限制于通孔内壁与支撑气体之间的反应区域,使改性气体与通孔内壁发生疏水性反应。

13、改性气体的温度为60℃-120℃,且改性气体为选自co、no、so、ch4、h2s、ph3、sih4、hi和hbr中的一种或多种。该改性气体能够与通孔内壁发生还原反应,并带走内壁中的氧元素,改变氧碳元素成分比,使通孔内壁具有疏水性。支撑气体和限位气体的温度均为室温,且支撑气体和限位气体分别选自n2、ar、he、ne、kr和xe中的一种或多种。

14、真空卷绕镀膜设备还包括供气系统,供气系统包括多路供气分系统,分别给吹扫装置提供惰性气体,给喷嘴组提供改性气体、支撑气体和限位气体。其中,提供改性气体的供气分系统包括给改性气体加热的预热装置。

15、改性控制装置包括改性控制器和改性识别传感器;改性识别传感器用于识别高分子薄膜表面上的打孔标记;当改性识别传感器识别到打孔标记时,将信号传递给改性控制器,改性控制器接到信号后启动喷嘴组对通孔内壁进行疏水处理。

16、高分子薄膜的种类为选自聚对苯二甲酸乙二醇酯、聚丙烯、聚碳酸酯、聚氯乙烯、丙烯腈-丁二烯-苯乙烯共聚物、聚乙烯和聚四氟乙烯中的一种。金属导电层的成分为选自铜、铝、银、镍、钼等金属材料或其他非金属导电材料中的一种或多种。

17、本发明的激光器射出的激光束波长在200nm-300nm之间。采用该波长的激光束进行激光打孔过程中,利用了非热蚀的光化学反应,即通过高能光子断裂聚合物中化学键,实现“无接触”达到被照射部分与基底脱除的目的。一方面,该过程区别于传统激光打孔的热蚀原理,不会在设计孔径的基础上造成烧蚀扩大区,影响孔径的精确制备,另一方面,该波长范围的激光打孔过程不会对通孔孔壁的化学成分带来改变,给后续构建通孔内壁的渐变疏水性的孔壁表面改性处理控制奠定了基础(通孔内壁的梯度疏水性程度控制是通过对通孔内壁进行表面改性处理控制内壁的氧碳元素成分比值来实现),另外,打孔后的高分子薄膜不会产生热蚀过程造成的褶皱,保证复合集流体的平整性,进而实现电极片的稳定性,提升电池的循环寿命。

18、通过本发明的真空卷绕镀膜设备,可以实现新型复合集流体的产业化制造生产。该新型复合集流体将高分子薄膜正、反面的金属导电层导通,在保证电导率接近金属铝、铜箔电导率的前提下,实现金属导电层和高分子薄膜厚度的进一步减薄化,进而提升电池的能量密度。本发明真空卷绕镀膜设备中的打孔系统和改性系统在复合集流体的高分子薄膜上形成具有前述复杂结构特征的通孔,并使通孔内壁具有渐变疏水性,使金属导电层材料在通孔中的填充度为99.5%以上,将位于高分子薄膜正面和反面的金属导电层致密无间隙地连通成一体,提高了高分子薄膜与金属导电层之间结合力,抑制了导电镀层与聚合物支撑层的脱附,提升了电极片在电解液中的稳定性,延长了电池的循环寿命,降低了电池安全事故的几率。

- 还没有人留言评论。精彩留言会获得点赞!