一种锻造铝合金零件、制造方法及应用与流程

本技术涉及铝合金锻造工艺领域,特别涉及一种锻造铝合金零件、制造方法及应用。

背景技术:

1、商用车轮端轮毂零件整体结构较复杂,同时有一定的耐温要求,因此国内行业普遍技术方案采用低成本、易成形的球铁整体铸造方案;欧美国家在工况较好的高速路况、长途货运等情况下采用的是低压铸造的铝合金方案,该低压铸造铝合金强度一般150-250mpa,在特殊工况车辆,如工程车、救援车等采用的依然是球铁铸造成形方案。

2、国内外采用的球铁整体铸造方案基本上不存在质量方面的问题,主要客观缺点是零件质量较大,与铝合金相比重40%以上,对商用车油耗、轻量化及底盘操控不友好。

3、欧美低压铸造铝合金方案沿用二十年,技术较成熟,但是铸铝轮端轮毂强度和韧性都不高,通常抗拉强度150-250mpa,断后伸长率5%左右,因此一般应用场景为行驶状态较稳定的城际货运高速路况。

4、国内货运路况复杂、超载、制动频繁,低压铸造铝合金方案存在一定风险。

技术实现思路

1、本技术实施例提供一种锻造铝合金零件、制造方法及应用,以解决相关技术中低压铸造铝合金方案存在强度和韧性都不高的问题。

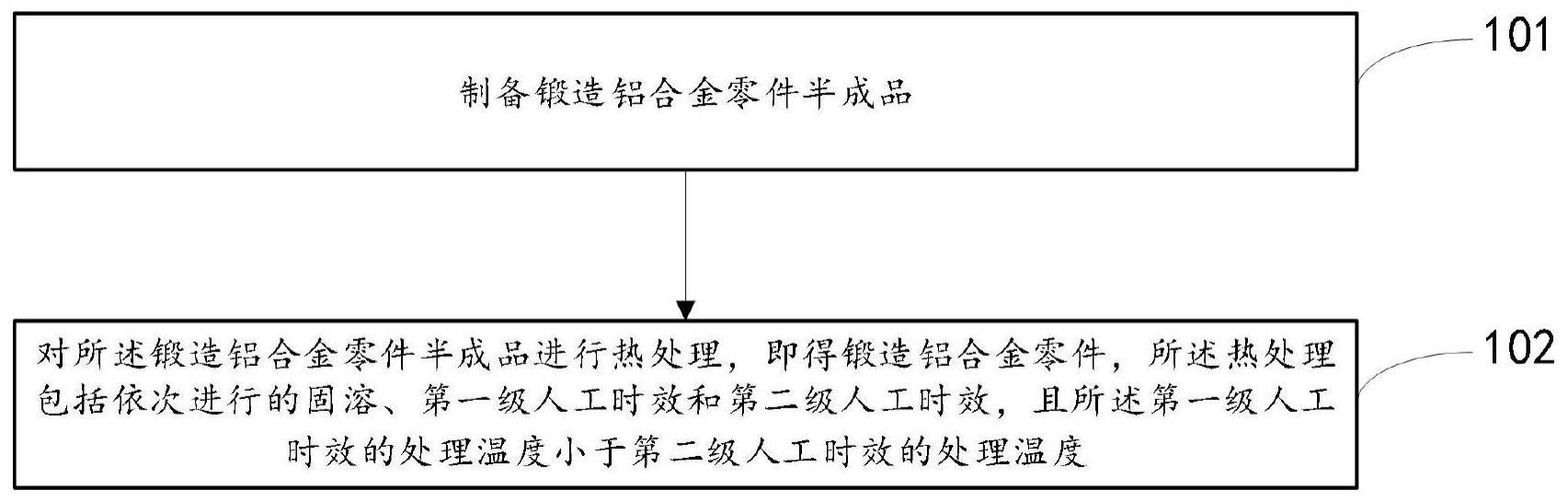

2、第一方面,提供了一种锻造铝合金零件的制造方法,其包括:

3、制备锻造铝合金零件半成品,按照质量分数计算,所述锻造铝合金零件半成品包括如下化学成分:

4、si:1.0~1.2%,mg:0.9~1.0%,cu:0.5~1.0%,mn:0.6~0.9%,cr:0.2~0.6%,fe:≤0.2%,zn:≤0.05%,ti:≤0.1%,zr:≤0.1%,sc:≤0.1%,余量为al和不可避免的杂质;该铝合金材料以mg2si作为最主要的强化相,因此将该两种元素成分的质量分数控制在较高水平,即si为1.0-1.2%,mg为0.9-1.0%,通过提升mg2si含量,增加材料强化相,从而可以达到提升材料强度的目的。添加少量zr、sc元素,这些元素可以形成al3zr、al3sc等金属件化合物,该化合物与基体共格,且与基体位错度很小,因此当al3zr、al3sc析出时,具有强烈的抑制再结晶作用,可细化晶粒,提高合金强度和断裂韧性。

5、对所述锻造铝合金零件半成品进行热处理,即得锻造铝合金零件;

6、其中,所述热处理包括依次进行的固溶、第一级人工时效和第二级人工时效,且所述第一级人工时效的处理温度小于第二级人工时效的处理温度,本技术在单级人工时效的基础上进行优化,采用低温+高温两级人工时效的方案,充分发挥cu元素的时效强化作用和mn元素的细化晶粒作用,并对有害元素严格限制,达到进一步提升强度和塑性的目的。对锻造铝合金轮端轮毂检测,平均抗拉强度达到377mpa,最低抗拉也达到370mpa,平均断后伸长率11.8%,最低达到10.9%;经疲劳试验检测,该控制工艺获得零件的中值条件疲劳强度达到146mpa。。

7、一些实施例中,按照质量分数计算,所述锻造铝合金零件半成品包括如下化学成分:

8、si:1.1%,mg:0.95%,cu:0.6%,mn:0.66%,cr:0.22%,fe:0.13%,zn:0.038%,ti:0.024%,zr:0.025%,sc:0.03%,余量为al和不可避免的杂质。

9、一些实施例中,按照质量分数计算,所述锻造铝合金零件半成品包括如下化学成分:

10、si:1.05%,mg:0.98%,cu:0.65%,mn:0.70%,cr:0.24%,fe:≤0.2%,zn:≤0.05%,ti:≤0.1%,zr:0.025%,sc:0.03%,余量为al和不可避免的杂质。

11、一些实施例中,所述固溶包括:525℃~545℃保温1h~3h后,水淬。

12、一些实施例中,所述固溶包括:540℃保温3h后,水淬。

13、一些实施例中,所述第一级人工时效包括:105℃~120℃下处理6h~12h;

14、所述第二级人工时效包括:170℃~190℃下处理4h~7h。

15、一些实施例中,所述第一级人工时效包括:110℃下处理8h;

16、所述第二级人工时效包括:180℃下处理6h。

17、第二方面,提供了一种锻造铝合金零件,其采用如上任一所述的锻造铝合金零件的制造方法制造而成。

18、一些实施例中,所述锻造铝合金零件为锻造铝合金轮端轮毂。

19、第三方面,提供了一种上所述的锻造铝合金零件在商用车中的应用。

20、本技术提供的技术方案带来的有益效果包括:

21、本技术实施例提供了一种锻造铝合金零件、制造方法及应用,高强韧锻造铝合金零件基材选用具备高强韧化的材料6110a铝合金,该材料是常用锻造铝合金材料6061的升级版,与6061相比,6110a通过显著提升si、cu含量,增加mn含量达到提升强度的同时保持较好断后伸长率的目的。由于si、mg、cu、mn成分含量跨度大,因此造成不同供应商提供的6110a材料强度韧性不一。

22、为了获得稳定的高强度高韧性材料,本技术对该材料的成分进行定量控制和适当调整,以满足商用车轮端轮毂及其它底盘零件的高强韧需求。

23、该铝合金材料以mg2si作为最主要的强化相,因此在6110a材料si、mg基础上,将该两种元素成分的质量分数控制在较高水平,即si为1.0-1.2%,mg为0.9-1.0%,通过提升mg2si含量,增加材料强化相,从而可以达到提升材料强度的目的。

24、cu元素加入后所形成的cual2具备较好的时效强化效果,在后期进行热处理时对铝合金材料强度提升效果较好,因此,本技术铝合金材料成分中cu的质量分数大大提升,达到0.5-1.0%。

25、mn元素形成的mnal6弥散质点对铝合金材料再结晶起到较好的阻碍作用,故能细化再结晶晶粒,提升材料强度和断后伸长率,另外,锰还能形成(fe、mn)al6物质,起到溶解有害元素fe的作用,故将mn元素含量提高到0.6-0.9%。

26、fe对铝合金材料的强度和韧性都是有害元素,进一步限制fe的含量,使之低于0.2%。

27、提升cr元素含量,以利于形成cral7、crfeal7、crmnal12等金属间化合物质点,能细化晶粒,阻止再结晶的形核和长大,对铝合金材料具有一定的强化作用。

28、添加少量zr、sc元素,这些元素可以形成al3zr、al3sc等金属件化合物,该化合物与基体共格,且与基体位错度很小,因此当al3zr、al3sc析出时,具有强烈的抑制再结晶作用,可细化晶粒,提高合金强度和断裂韧性。

29、常规的al-mg-si-cu系列铝合金的热处理工艺采用的是固溶+单级时效强化处理,但是由于本技术提供的铝合金材料在6110a材料基础上大大提升了cu含量和mn含量,因此,相比而言,cual2和mnal6需要较高的温度进行固溶均匀化,但单级高温时效时间过长会导致强度减小,因此,本技术采用的是第一级人工时效和第二级人工时效,且所述第一级人工时效的处理温度小于第二级人工时效的处理温度,通过一级低温时效+二级高温时效的双级时效方案,既保证了铝合金材料的高强度,又能获得较好的塑性指标。

30、通过对锻造铝合金零件的成分和热处理两个方面进行优化与控制,能确保该锻造铝合金零件抗拉强度达到370mpa以上,断后伸长率达到10%以上,疲劳强度达到140mpa以上。从而解决了相关技术中低压铸造铝合金方案存在强度和韧性都不高的问题。

31、此外,相对于球铁整体铸造方案,由于本技术采用的是铝合金材料,锻造铝合金零件的质量大大减小,对商用车油耗、轻量化及底盘操控友好。

- 还没有人留言评论。精彩留言会获得点赞!