合金钢材料、制备方法、转轴组件及电子设备与流程

本技术属于复合材料,尤其涉及合金钢材料、制备方法、转轴组件及电子设备。

背景技术:

1、近年来,电子设备已经成为人们生活中的重要部分。随着人们对电子设备需求度的增高,各种形态的电子产品应任而生。其中,对于折叠设备的需求也越来越多。例如,折叠手机,这种新形态手机问世后,就得到人们的青睐,并快速发展。由于折叠机是两个屏的折叠,因此,折叠机的轻薄化对改善消费者体验至关重要。由于折叠机主要是通过折叠机转轴组件连接两个屏,转轴组件的结构以及体积很大程度上决定了折叠手机处于折叠形态时的厚度。因此,为了实现轻薄,并且保证折叠机转轴组件不断压缩体积的前提下,具有可靠性的旋转功能,那么对制备转轴组件的材料,就会提出更高的强度和韧性的要求。因而,急需开发一种高强度高韧性合金材料。

技术实现思路

1、有鉴于此,本技术提供一种合金钢材料、制备方法、转轴组件及电子设备,用以解决现有的合金材料不能满足更高强度和韧性的需求。

2、本技术的一些实施方式提供了一种合金钢材料。以下从多个方面介绍本技术,以下多个方面的实施方式和有益效果可互相参考。

3、第一方面,本技术提供一种1.一种合金钢材料,其特征在于,合金钢材料中包括以下组分,且各组分重量百分比为:镍ni:12wt%-16wt%;钼mo:6.0wt%-10.0wt%;钴co:10.0wt%-16.0wt%;碳c≤0.10wt%;余量为铁fe和不可避免的杂质。

4、本技术实施例的合金钢材料由于具备上述组分和含量,其屈服强度可达2000mpa以上;材料硬度(表面/芯部)可达700hv。

5、作为本技术第一方面的一个实施例,各组分重量百分比为:镍ni:12wt%-14wt%;钼mo:6.5wt%-8.5wt%;钴co:13wt%-15wt%;碳c≤0.05wt%;余量为铁fe和不可避免的杂质。

6、作为本技术第一方面的一个实施例,合金钢材料还包括组分铌nb,nb的重量百分比≤1wt%。通过增加组分铌nb,铌nb与铁反应生成fe-nb相,可以细化晶粒组织,产生细晶强化作用。而采用铌nb重量百分比≤1wt%,可以有效提高材料强度,例如屈服强度和硬度,和韧塑性,例如抗拉强度。

7、作为本技术第一方面的一个实施例,各组分重量百分比为:镍ni:13wt%;钼mo:6.5wt%-8wt%;钴co:14wt%;碳c:0.01wt%;铌nb:0.4%;余量为铁fe和不可避免的杂质。该组分和含量的合金钢材料综合强度和韧性较好。

8、作为本技术第一方面的一个实施例,不可避免的杂质中包括组分锰mn和硅si,其中,mn的重量百分比<0.5wt%,si的重量百分比<0.5wt%。通过控制杂质的含量可以避免杂质影响mo-fe相和mo-ni强化相以及fe-nb相的形成,以及避免杂质影响材料的强度和韧性。

9、作为本技术第一方面的一个实施例,所述合金钢材料具有马氏体组织和奥氏体组织。

10、作为本技术第一方面的一个实施例,合金钢材料的屈服强度>2000mpa,合金钢材料的抗拉强度>2100mpa。

11、作为本技术第一方面的一个实施例,合金钢材料的硬度>600hv。

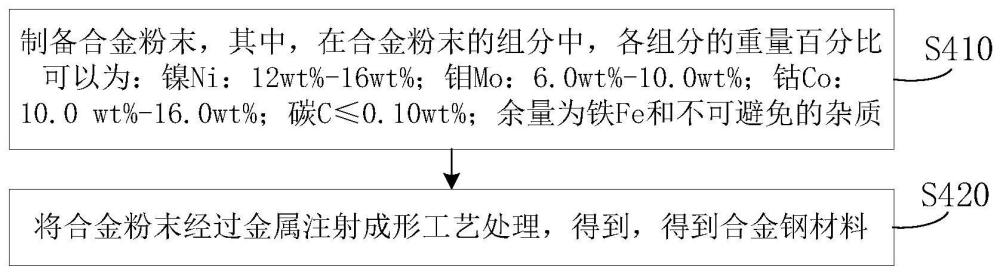

12、第二方面,本技术还公开一种合金钢材料的制备方法,包括:

13、提供合金粉末,其中,合金粉末的组分中,各组分的重量百分比为:镍ni:12wt%-16wt%;钼mo:6.0wt%-10.0wt%;钴co:10.0wt%-16.0wt%;碳c≤0.10wt%;余量为铁fe和不可避免的杂质;

14、将合金粉末经过金属注射成形,得到合金钢材料。

15、根据本技术实施例的制备方法,在制备过程中采用上述组分的合金粉末,以及金属注射成形工艺制备得到合金钢材料,与现有技术的合金钢材料相比,具有更高的强度和韧性。且,制备工艺简单,可以制备出精细的合金钢材料,制造成本低。

16、作为本技术第二方面的一个实施例,金属注射成形包括:混炼、注射成型、脱脂、烧结和热处理。

17、作为本技术第二方面的一个实施例,合金粉末的粒度直径分布为d50:5-12um,d90:15-25um,合金粉末的振实密度≥4.20g/cm3。该粒度分布有利于提高合金钢材料的强度和韧性。

18、作为本技术第二方面的一个实施例,合金粉末的粒度直径分布为d50:7-9um,d90:16-20um,振实密度≥4.5g/cm3。

19、作为本技术第二方面的一个实施例,混炼包括:按照合金粉末与粘结剂按体积比(1.2-2.3):1的比例倒入混炼机中混炼,混炼温度为160℃-210℃,混炼时间1-4h,得到柔性粘结物。该比例的合金粉末和粘结剂有利于粉末的团聚,提升喂料的流变性能。

20、作为本技术第二方面的一个实施例,合金粉末与粘结剂按体积比为(1.27-1.78):1。该比例的合金粉末和粘结剂有利于粉末的团聚,形成柔性粘合物,进一步提升喂料的流变性能,同时能保证生坯顺利的从模具中脱离。

21、作为本技术第二方面的一个实施例,粘结剂为聚甲醛、高密度聚乙烯、聚丙烯、石蜡、乙烯-醋酸乙烯共聚物、聚甲基丙烯酸甲酯、硬脂酸、抗氧化剂中的一种或多种。

22、作为本技术第二方面的一个实施例,注射成型包括:将柔性粘结物在注射温度为160℃-210℃的条件下,注射成型,得到生胚。该温度有利于合金材料的成型,且可以避免温度过高导致未成型的合金材料中的粘结剂被去除和使生胚出现裂纹、鼓包、变形或坍塌等情况。

23、作为本技术第二方面的一个实施例,脱脂包括:将注射成型的生坯进行酸触媒催化脱脂或溶剂脱脂,脱除粘结剂。采用该催化介质可以有效的将生坯中的高分子粘结剂去除,脱脂效率高。

24、作为本技术第二方面的一个实施例,脱脂温度在120-130℃之间,催化脱脂时间为1-10h。

25、作为本技术第二方面的一个实施例,催化介质为硝酸或草酸。

26、作为本技术第二方面的一个实施例,烧结包括:将脱脂后的生胚在真空气氛下进行烧结,烧结温度为1200-1400℃,保温时间1-6h,得到熟胚。

27、作为本技术第二方面的一个实施例,热处理包括:

28、固溶处理:将烧结后的熟胚,在温度为850-1100℃的条件下,保温1-3h,再使用高压惰性气体快速冷却熟胚;其中,惰性气体的压力>6bar;

29、时效处理:将固溶处理的熟胚在温度为400-600℃的条件下,保温60-360分钟。

30、通过固溶处理和时效处理,有利于马氏体和奥氏体的形成,从而使得合金钢材料具有较强的强度和韧性。

31、作为本技术第二方面的一个实施例,热处理包括:

32、固溶处理:将烧结后的熟胚,在温度为1000-1100℃的条件下,保温1-1.5h,再使用高压惰性气体快速冷却熟胚;其中,惰性气体的压力>8bar;

33、深冷处理:将经过固溶处理的熟胚在温度低于-180℃的条件下,深冷保温时间大于1h;

34、时效处理:将深冷处理的熟胚在温度为500-550℃的条件下,保温4-5h。

35、该方法,有利于马氏体和奥氏体的形成,从而使得合金钢材料具有较强的强度和韧性。

36、第三方面,本技术还公开一种转轴组件,转轴组件采用如第一方面实施例的合金钢材料。

37、第四方面,本技术实施例还公开一种电子设备,包括:

38、壳体,包括第一框体和第二框体

39、折叠屏,折叠屏包括第一屏和第二屏,第一屏设于第一框体上,第二屏设于第二框体上;

40、转轴组件,转轴组件设置于壳体内,且两端分别与第一框体和第二框体连接,用于使第一屏和第二屏可旋转连接,转轴组件为第三方面实施例所解释的转轴组件。

- 还没有人留言评论。精彩留言会获得点赞!