一种还原-氧化两段高效浸出黄铜矿的方法

本发明涉及湿法冶金和矿物加工领域,具体为一种还原-氧化两段高效浸出黄铜矿的方法。

背景技术:

0、技术背景

1、黄铜矿是自然界中最主要的含铜矿物。目前,黄铜矿提铜工艺主要为破-磨、浮选富集、火法熔炼、电解精炼的工艺流程。然而,随着环保意识的增强,火法冶炼带来的污染问题日益明显。寻找一种环保、高效的替代工艺成为铜行业绿色发展的重点。

2、黄铜矿和含黄铜矿的浮选精矿的湿法浸出包括:在溶液体系中,借助化学或者微生物的氧化作用,实现矿物溶解;固液分离后的浸出液经过萃取富集,电积等工序回收铜。针对黄铜矿氧化溶解机理,国内外学者开展了大量研究,普遍认为:黄铜矿氧化溶解过程中,其表面生成了阻碍矿物进一步反应的中间产物。多硫化物(缺铁多硫化物)、铜蓝、单质硫、铁氧化物(铁氢氧化物)和不溶硫酸盐(黄钾铁矾)等。最近有学者指出,黄铜矿固有的半导体性质以及表面产物半导体性质才是导致溶解速率较慢的原因,尤其是黄铜矿与中间产物形成的pn结,致使矿物氧化过程电子转移速率减慢。

3、针对强化黄铜矿湿法浸出的工艺包括:生物浸出、高温高压浸出、galvanox工艺和其它变体工艺,其中大多数使用铁离子和硫酸。生物浸出的浸出动力学受到“钝化层”的阻碍;高温压力浸出克服了钝化,但这种条件在许多工厂往往是不经济的;galvanox工艺是一种很有前景的提高铜回收率的方法,但由于受原矿类型及产地影响明显,浸出效果不稳定,所以未被工业广泛采用。

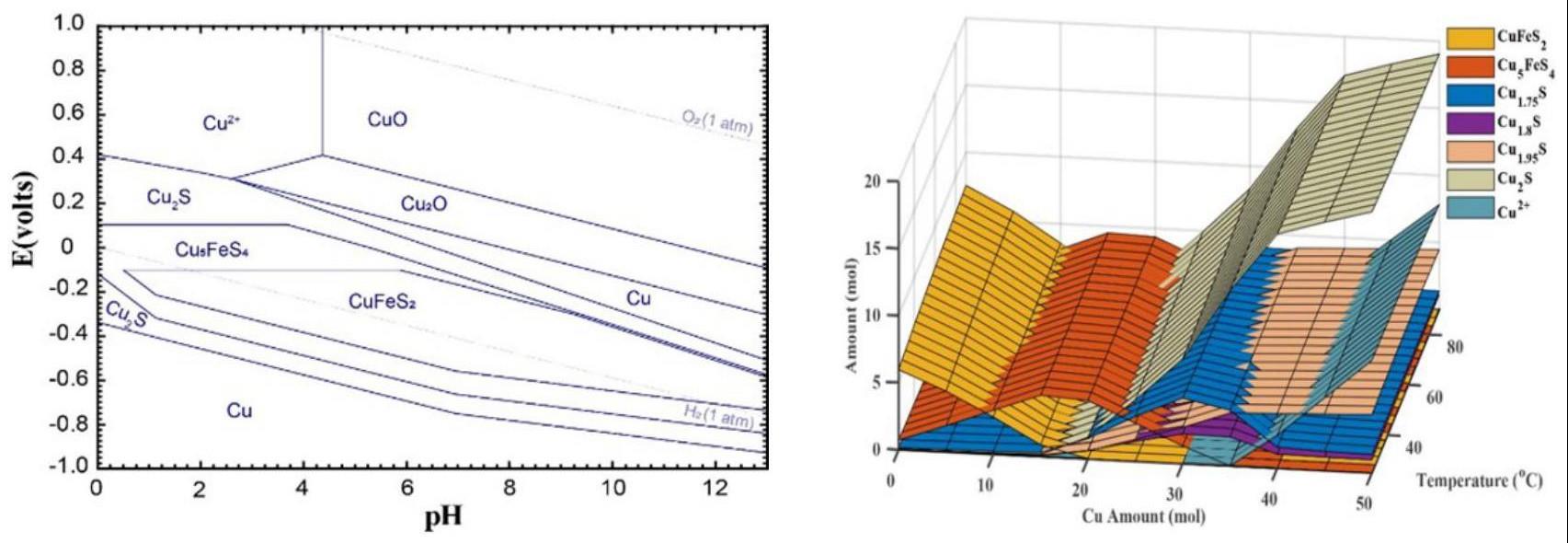

4、黄铜矿还原转化为容易浸出的硫化物(斑铜矿和辉铜矿),同时释放硫化氢和亚铁离子,该动力学过程较快,且不会表现出与氧化过程相同的钝化程度。通过黄铜矿-水溶液体系的热力学计算可知,溶液ph、氧化还原电位(电位)和温度是影响黄铜矿还原的主要因素。

5、还原剂或直接电解还原可为黄铜矿还原提供所需电位。在酸性介质中,金属(铝、铁、铅或锌)已被用作还原剂。然而,试剂消耗较高、难回收、添加离子污染体系等问题,导致工业应用存在困难。电辅助还原工艺能有效避免药剂消耗和体系离子污染的问题,但是在酸性溶液体系中氢离子在电极表面被还原为氢气无法避免,导致电耗增加,电能利用率降低。上述还原过程,均出现硫化氢在溶液中大量积累的现象,致使溶出的亚铁离子与其反应在矿物表面生成磁黄铁矿等硫化铁物质,会对黄铜矿的进一步还原产生抑制作用。

6、氧化浸出无铁铜硫化矿(辉铜矿、久辉铜矿和蓝辉铜矿)比黄铜矿容易得多,只需要保证较高的电位即可在短时间(4-6小时)浸出超过90%的铜。

7、综上所述,在黄铜矿氧化溶解过程较慢的问题未解决的前提下,黄铜矿还原-氧化两段浸出方法有希望替代黄铜矿直接氧化浸出过程,实现黄铜矿快速浸出效果,推进黄铜矿湿法冶金发展总体进程。

技术实现思路

1、在黄铜矿湿法冶金过程中,针对黄铜矿氧化溶解动力学过程慢的问题,本发明的目的在于提供一种还原-氧化两段高效浸出黄铜矿的方法。本方法以电积工序获得的铜粉(电积铜粉)作为一段还原剂,借助溶液氧化还原电位检测及调控技术保证一段还原和二段氧化的转化率和浸出率,实现黄铜矿有价元素的综合回收。该方法不仅提高黄铜矿浸出速率和浸出率,而且不引入新杂质,对现有工艺流程适配性强。

2、本发明解决现有技术问题采用以下技术方案:

3、本发明一种还原-氧化两段高效浸出黄铜矿的方法,将黄铜矿和/或浮选铜精矿与铜粉混合,加酸调浆获得矿浆a,然后进行一段还原浸出获得浸出液和还原渣,将还原渣调浆,同时加入氧化剂获得矿浆b,进行二段氧化浸出获得铜浸出液和浸出渣;

4、所述一段还原浸出过程中,当一段还原浸出体系中的电位低于0.14v时,通过一边充气一边抽气,抽出一段还原浸出过程中产生的硫化氢气体;

5、所述二段氧化浸出过程中,当二段氧化浸出体系中的电位低于0.55v时,补入氧化剂。

6、本发明提供一种通过还原-氧化两段高效浸出黄铜矿,发明人发现,在酸性溶液中黄铜矿可以被还原为久辉铜矿、蓝辉铜矿和辉铜矿,同时释放亚铁离子和硫化氢,该过程没有钝化膜的困扰,相较于黄铜矿,还原产物蓝辉铜矿和辉铜矿成分更为简单,在氧化浸出过程中,仅生成了铜蓝作为中间产物,可以通过提高温度和氧化电位来克服铜蓝对反应的不利影响。

7、在本发明中,采用铜粉作为还原剂,在酸性和硫化氢存在的体系中,金属铜的电极电位可降至-0.35v,从而成为黄铜矿还原反应自发反应的还原剂。所加的金属铜粉在还原工序中被氧化后,随着还原渣进入二段氧化工序,并被氧化为铜离子。这些铜离子可以通过电沉积工艺回收。铜粉具备满足黄铜矿还原所需的还原性能,且不引入其他杂质离子。同时,现有工艺流程即可实现回收再生。

8、发明人发现,一段还原浸出体系中的电位低于0.14v时,抽出硫化氢,此时的还原效率最高,因为黄铜矿还原所产生的硫化氢会在溶液中富集,与同时溶出的亚铁离子和金属铜氧化生成的铜离子反应,从而形成新的沉淀物如硫化铁和铜蓝。这些新沉淀物将覆盖未反应颗粒表面并阻碍进一步反应。及时抽出硫化氢可减缓沉淀物罩盖影响,增加转换率。另一方面,如果完全去除硫化氢,体系电位将高于0.14v,导致金属铜与酸反应并减少其与黄铜矿的反应量。因此,当一段还原浸出体系中的电位低于0.14v时再抽出硫化氢,保持适当量的硫化氢可以维持体系还原环境。

9、同时,二段氧化浸出时添加适量氧化剂进行二段氧化浸出才能获得最优的氧化效率,如若矿浆中存在过多未反应的氧化剂,则会对后续萃取药剂产生不利影响。若氧化剂添加不足,致使还原渣的氧化反应不充分,从而导致铜回收率下降。

10、部分氧化剂如双氧水、过硫酸盐、氧气和臭氧等存在自分解和溢出过程,当体系氧化剂浓度过高时,其自分解和溢出加剧,造成药剂利用率降低,增加成本。

11、然而,借助矿浆电位实时监测装置,通过矿浆电位反馈信息,实现氧化剂加入的精准控制。该方式可提供还原渣所需的氧化氛围,且不会对后续萃取剂产生负面影响,同时保证氧化剂不会自行分解或溢出。

12、在本发明中矿浆电位为参比于饱和kcl的ag/agcl电极(vs.ag/agcl)

13、优选的方案,所述黄铜矿与浮选铜精矿的铜品位均大于17%。

14、优选的方案,所述黄铜矿与浮选铜精矿的粒度均小于48目。

15、优选的方案,所述铜粉为电积铜粉,所述电积铜粉的纯度>70%。

16、优选的方案,所述矿浆a的浓度为2~50%。在本发明中,矿浆a的浓度为黄铜矿、浮选铜精矿与铜粉在矿浆a中的质量分数。

17、优选的方案,所述酸为硫酸,矿浆a中,硫酸浓度>5g/l。

18、优选的方案,加酸调浆获得矿浆a的调浆过程中充氮气排除溶解氧,所述矿浆a中溶解氧浓度<0.5mg/l。

19、发明人发现,矿浆a初配成,排净溶解氧,30s矿浆电位即可快速下降至0.14v以下,并开始反应,而若不充氮气排除溶解氧,则需要10-20min矿浆电位才降至0.14v以下,开始反应。

20、优选的方案,所述一段还原浸出在小口径开口的反应器中进行。采用该小口径开口的特定反应器,易于实现反应体系密封与气体导出。

21、在实际操作过程中,采用充气/抽气装置一边充气一边抽气,所用充气/抽气装置对溶液体系扰动小,且进气口与出气口分别置于高位与低位,实现页面以上气体充分流动。

22、优选的方案,硫化氢气体经洗气液洗气氧化为硫单质,洗气液固液分离所得固相为硫粉,所述洗气液选自氧化性溶液、充入氧化性气体的碱性溶液,所述氧化性溶液选自过硫酸盐,双氧水,fe(ⅲ)盐溶液中的至少一种,所述碱性溶液选自氢氧化钠溶液、碳酸钠溶液中的至少一种;

23、优选的方案,所述一段还原浸出的温度为35~90℃,所述一段还原浸出的时间为1~4h。

24、优选的方案,一段还原反应结束后,经浓密沉降,固液分离所得浸出液返回用于调浆获得矿浆a。

25、进一步的优选,当浸出液中的亚铁含量大于180g/l时通过结晶或沉淀,以铁沉淀回收铁。

26、优选的方案,所述还原渣的含水率<45%。

27、优选的方案,所述氧化剂选自双氧水、过硫酸盐、氧气、臭氧中的至少一种。

28、优选的方案,所述矿浆b的ph为1-2,矿浆浓度为2-40%。

29、优选的方案,所述二段氧化浸出的温度为25-90℃,二段氧化浸出的时间为3-6h。

30、优选的方案,所述含铜浸出液经净化、萃取、电积工序生产阴极铜,所述阴极铜部分返回作为黄铜矿和/或浮选铜精矿还原浸出的铜粉。

31、优选的方案,所述浸出渣经提纯获得单质硫。

32、所得浸出渣为纯度不高的硫粉,经提纯后即为单质硫。

33、优选的方案,所述一段还原浸出体系中的电位与所述二段氧化浸出体系中的电位均由氧化还原电位检测及调控系统进行时时监控。

34、当检测到一段还原浸出体系电位低于设定值,开启充气/抽气装置,抽出过量的硫化氢气体,检测到二段氧化浸出体系电位低于设定值,开启氧化剂添加装置,维持二段氧化浸出所需氧化氛围。

35、进一步的优选,所述氧化还原电位检测及调控系统,信号采集周期小于5s,控制模块采用pid控制策略。

36、原理与优势

37、由cu-fe-s-h2o体系的热力学计算可知在酸性条件下金属铜能够还原黄铜矿。且还原产物主要为久辉铜矿和辉铜矿,该反应过程没有致密钝化层的影响,反应转化率高,反应速率快。而反应生成的硫化氢在体系内大量聚集,会与溶液中金属离子形成沉淀罩盖于未反应颗粒表面,进而对还原反应产生不利影响。及时将硫化氢排出反应体系,可缓解硫化氢的不利影响。

38、当矿浆电位高于0.5v时,还原渣久辉铜矿和辉铜矿被氧化浸出,可能的反应历程为:cu2s→cu31s16→cu9s5→cu7s4→cu39s28→cu9s8→cus→s。其中铜蓝(cus)结构致密,反应速率较慢,容易覆盖于未反应颗粒表面,其氧化为限速步骤。通过提升温度和溶液电位可以加快铜蓝氧化,消除其不利影响,进而实现还原渣的快速浸出。

39、优势:

40、1、相较于热压工艺,本方法无需高温高压,即可实现黄铜矿高效浸出。

41、2、相较于生物浸出工艺,本方法实现了大气条件下黄铜矿高效浸出,浸出时间短至6h。

42、3、本方法与现有铜湿法冶金主流工艺适配性强,不引入新杂质,对原有工艺改动较小。

43、4、本方法副产品可实现有效回收,无有害废气、废水、废料的排放,环境友好。

44、5、本方法对给矿品质要求低,且可有效处理有害元素,可减轻黄铜矿浮选作业压力与节省选矿成本。

- 还没有人留言评论。精彩留言会获得点赞!