薄钢板的制造方法和镀覆钢板的制造方法与流程

本发明涉及薄钢板和镀覆钢板、以及热轧钢板的制造方法、冷轧全硬钢板的制造方法、薄钢板的制造方法和镀覆钢板的制造方法。

背景技术:

1、近年来,从保护地球环境的观点考虑,提高汽车的燃料效率成为重要的课题。因此,想要通过车身材料的高强度化实现薄壁化、从而使车身本身轻量化的动向活跃。但是,钢板的高强度化会导致延展性的降低、即成形加工性的降低,因此,期望开发兼具高强度和高加工性的材料。对于这样的要求,到目前为止,已开发出铁素体、马氏体两相钢(dp钢)。

2、例如,在专利文献1中公开了具有高延展性的dp钢,另外,在专利文献2中公开了延展性和延伸凸缘成形性都优良的dp钢。

3、但是,这样的dp钢以硬质相与软质相的复合组织作为基本组织,因此,存在疲劳特性差的问题,对于在需要疲劳特性的部位的实用化成为障碍。

4、针对这样的问题,在专利文献3中公开了如下技术:大量添加ti和nb而抑制退火时的铁素体的再结晶,加热至a3相变点以上的温度后,在冷却时在铁素体-奥氏体的两相区保持60秒以上,然后冷却至ms点以下,由此,形成微细的dp组织,从而提高dp钢的耐疲劳特性。另外,在专利文献4中提出了一种疲劳特性优良的高强度钢板及其制造方法,其中,将成分组成调整至适当范围,使组织形成以铁素体作为主相且以马氏体或马氏体和残余奥氏体作为第二相的复合组织,规定了铁素体中的cu粒子的尺寸。

5、现有技术文献

6、专利文献

7、专利文献1:日本特开昭58-22332号公报

8、专利文献2:日本特开平11-350038号公报

9、专利文献3:日本特开2004-149812号公报

10、专利文献4:日本特开平11-199973号公报

技术实现思路

1、发明所要解决的问题

2、但是,专利文献3、专利文献4中记载的钢板的拉伸强度(ts)为1100mpa以下,汽车的轻量化需要进一步高强度化。

3、本发明是鉴于上述实际情况而完成的,其目的在于提供具有作为汽车部件用原材优良的耐疲劳特性并且ts为1180mpa以上的薄钢板及其制造方法,并且目的还在于提供对上述薄钢板进行镀覆而得到的镀覆钢板并提供用于得到上述薄钢板所需的热轧钢板的制造方法、冷轧全硬钢板的制造方法、镀覆钢板的制造方法。

4、用于解决问题的方法

5、本发明人为了解决上述问题,使用连续退火生产线或连续热镀锌生产线来制造耐疲劳特性优良的薄钢板,从钢板的组成和显微组织的观点考虑反复进行了深入研究。结果获知,钢基表层的铁素体中的平均固溶mn浓度的降低会使ts1180mpa以上的钢板的疲劳特性降低。

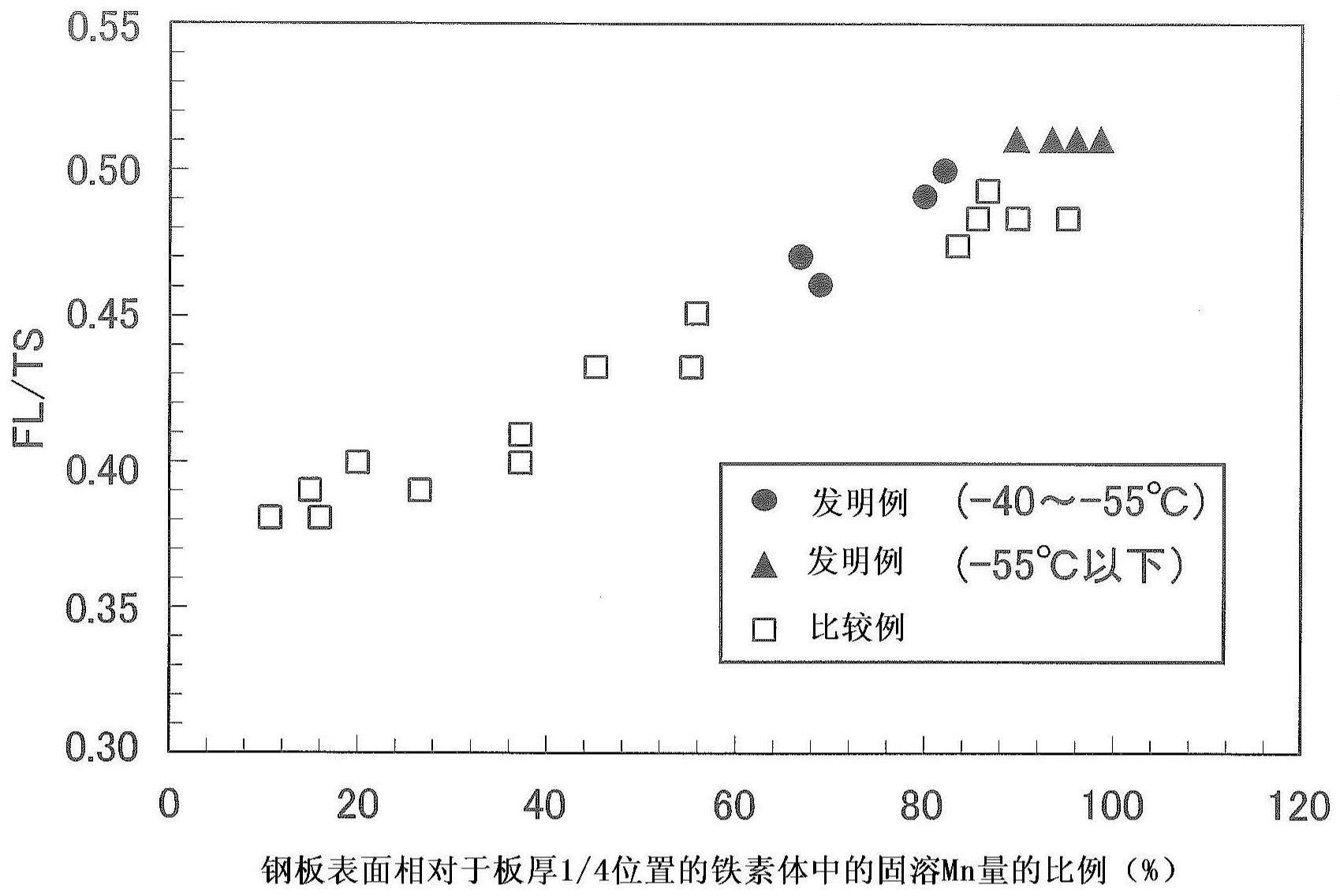

6、钢板的疲劳强度强烈地受到钢基表层的影响,特别是对于含有作为软质相的铁素体的复合组织钢而言,已知表层的铁素体的强化对钢板的疲劳特性的提高是有效的。作为铁素体的强化,利用mn等的固溶强化成为代表性的强化方法,但mn是比fe更容易氧化的元素,在热轧的卷取时或退火时在钢板表层附近由于外部氧化或内部氧化而形成mn系的氧化物,其结果是,铁素体中的固溶mn浓度降低。由于这样的钢基表层附近的铁素体中的固溶mn浓度的降低,钢板的疲劳特性降低,特别是在ts为1180mpa以上的钢板中,该降低变得显著。

7、本发明人发现,在ts1180mpa以上的薄钢板中,将钢基表层(本发明中设定为从钢基表面起至深度0.5μm为止的区域)的铁素体中的平均固溶mn浓度设定为板厚1/4位置的铁素体中的平均固溶mn浓度的60%以上,由此,耐疲劳特性大幅改善。

8、本发明基于上述的见解,其构成如下所述。

9、[1]一种薄钢板,其特征在于,

10、具有如下成分组成:以质量%计含有c:0.08%以上且0.3%以下、si:1.0%以下、mn:2.0%以上且3.5%以下、p:0.1%以下、s:0.01%以下、al:0.01%以上且0.1%以下、n:0.015%以下,余量由fe和不可避免的杂质构成,

11、并且具有如下钢组织:以相对于钢板整体的面积率计,马氏体的面积率为50%以上且90%以下,铁素体和贝氏体的面积率的合计为10~50%,从钢基表面起至深度0.5μm为止的区域的铁素体中的平均固溶mn浓度为板厚1/4位置的铁素体中的平均固溶mn浓度的60%以上。

12、[2]如[1]所述的薄钢板,其特征在于,上述成分组成以质量%计还含有选自ti:0.01%以上且0.2%以下、nb:0.01%以上且0.2%以下中的至少一种。

13、[3]如[1]或[2]所述的薄钢板,其特征在于,上述成分组成以质量%计还含有选自cr:0.05%以上且1.0%以下、mo:0.05%以上且1.0%以下、v:0.01%以上且1.0%以下中的至少一种。

14、[4]如[1]~[3]中任一项所述的薄钢板,其特征在于,上述成分组成以质量%计还含有b:0.0003%以上且0.005%以下。

15、[5]如[1]~[4]中任一项所述的薄钢板,其特征在于,上述成分组成以质量%计还含有选自ca:0.001%以上且0.005%以下、sb:0.003%以上且0.03%以下中的至少一种。

16、[6]一种镀覆钢板,其特征在于,在[1]~[5]中任一项所述的薄钢板的表面具备镀层。

17、[7]如[6]所述的镀覆钢板,其特征在于,所述镀层为热镀锌层。

18、[8]如[7]所述的镀覆钢板,其特征在于,所述热镀锌层为合金化热镀锌层。

19、[9]一种热轧钢板的制造方法,其特征在于,对具有[1]~[5]中任一项所述的成分组成的钢坯实施热轧时,在350℃以上且550℃以下的卷取温度下进行卷取。

20、[10]一种冷轧全硬钢板的制造方法,其特征在于,以30~95%的冷轧压下率对通过[9]所述的制造方法得到热轧钢板进行冷轧。

21、[11]一种薄钢板的制造方法,其特征在于,将通过[10]所述的制造方法得到的冷轧全硬钢板在500~750℃的平均加热速度为20℃/s以下的条件下加热至800~900℃并保持10秒以上,此时,在750℃以上的温度范围内的露点为-40℃以下的条件下进行退火,然后,以3℃/s以上的平均冷却速度冷却至550℃以下。

22、[12]一种镀覆钢板的制造方法,其特征在于,对通过[11]所述的制造方法得到的薄钢板实施镀覆处理。

23、[13]如[12]所述的镀覆钢板的制造方法,其特征在于,所述镀覆处理为热镀锌处理。

24、[14]如[13]所述的镀覆钢板的制造方法,其特征在于,在热镀锌处理后,进一步在480~560℃的温度范围内进行5~60s的合金化处理。

25、发明效果

26、根据本发明,能够得到拉伸强度为1180mpa以上的高强度且疲劳特性优良的薄钢板。

技术特征:

1.一种薄钢板的制造方法,其特征在于,对具有如下成分组成的钢坯实施热轧时,在350℃以上且550℃以下的卷取温度下进行卷取而制造热轧钢板,以30~95%的冷轧压下率对该热轧钢板进行冷轧而制造冷轧全硬钢板,并将该冷轧全硬钢板在500~750℃的平均加热速度为7℃/s以下的条件下加热至800~900℃并保持10秒以上,此时,在750℃以上的温度范围内的露点为-40℃以下的条件下进行退火,然后,以3℃/s以上的平均冷却速度冷却至550℃以下,

2.如权利要求1所述的薄钢板的制造方法,其特征在于,所述成分组成中,以质量%计,还含有下述a~d组中的任意一组以上,

3.一种镀覆钢板的制造方法,其特征在于,对通过权利要求1或2所述的制造方法得到的薄钢板实施镀覆处理。

4.如权利要求3所述的镀覆钢板的制造方法,其特征在于,所述镀覆处理为热镀锌处理。

5.如权利要求4所述的镀覆钢板的制造方法,其特征在于,在热镀锌处理后,进一步在480~560℃的温度范围内进行5~60s的合金化处理。

技术总结

本发明涉及具有作为汽车部件用原材优良的耐疲劳特性并且TS为1180MPa以上的薄钢板的制造方法和镀覆钢板的制造方法。本发明的薄钢板,以质量%计含有C:0.08%以上且0.3%以下、Si:1.0%以下、Mn:2.0%以上且3.5%以下、P:0.1%以下、S:0.01%以下、Al:0.01%以上且0.1%以下、N:0.015%以下,余量由Fe和不可避免的杂质构成,并且,以相对于钢板整体的面积率计,马氏体的面积率为50%以上且90%以下,铁素体和贝氏体的面积率的合计为10~50%,从钢基表面起至深度0.5μm为止的区域的铁素体中的平均固溶Mn浓度为板厚1/4位置的铁素体中的平均固溶Mn浓度的60%以上。

技术研发人员:中垣内达也,船川义正,小野义彦,长谷川宽

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!