层间增韧阻裂型碳纤维铝基多层级复合材料及制备方法

本发明属于复合材料,具体涉及一种层间增韧阻裂型碳纤维铝基多层级复合材料及制备方法。

背景技术:

1、碳纤维增强铝基复合材料因高(比)强度、高模量、高导热、低热膨胀系数等突出优势,成为空间飞行器的首选材料。太空环境中,复合材料结构件通常在高低温交变环境下服役,循环温差约为300℃,再结合碳纤维与铝基体间热膨胀系数差异等因素,热循环产生的温度变化导致纤维/基体界面产生巨大的热应力。当热应力达到基体屈服强度极限时,导致纤维/基体界面容易发生开裂或脱粘,严重影响复合材料的尺寸稳定性和力学性能。尤其是碳纤维与铝基体间较差的润湿性,由于曲率半径的存在,金属液体在实际的纤维排列状态下不可能完全润湿纤维间的微小缝隙,形成的缺陷也会加剧界面开裂。此外,铝基体与纤维间发生化学反应,在界面形成碳化铝脆性化合物,这不仅弱化了界面的载荷传递效率,更损伤了纤维的固有性能导致复合材料性能下降。综上所述,为高质量制备和充分发挥碳纤维增强铝基复合材料性能优势,亟需一种能够集抑制界面开裂、改善载荷传递效率和避免纤维反应受损的策略。

2、碳纳米管具有优异的热力学性能和低热膨胀率,且碳纳米管网络结构由弱的范德华力相互搭接,该三维网格结构能够局部增强增韧,抑制损伤和破坏的发生。因此,通过在纤维/基体界面处引入三维网络结构的碳纳米管过渡层有可能抑制界面开裂。一方面,多尺度界面结构带来的多样化能量耗散,使得碳纤维可以表现出多尺度结构特征具备的动态力学特性,实现界面破坏机制由微/微尺度下的脆性失效转移至纳/微尺度下的渐进失效,复合材料强韧性能得到同步提高。另一方面,零膨胀碳纳米管与基体合金构建的界面过渡层,实现了复合材料热膨胀系数的可控调节,解决了热膨胀系数失配诱导界面开裂的问题。

3、现有技术公开的一种表面经碳纳米材料改性的三维网状碳纤维复合材料,实现有效调控其热膨胀系数及热力学性能。但由于化学气相沉积改性纤维存在损伤纤维、覆盖量少且预制体内外沉积不均匀、难以大尺寸、规模化制备等特性,使得该材料的应用受到限制。现有技术公开的一种碳纤维-碳纳米管混杂增强金属基复合材料的制备方法,通过羟基与羧基间的键合使碳纳米管均匀分散于碳纤维表面,获得的混杂增强体可显著增强复合材料的力学性能和导电导热性能,但技术中并未涉及对于金属基材料性能的影响。

4、上述混杂复合材料制备技术虽然成功改善复合材料的热-力学性能,但对于在热循环过程中因热膨胀失配引起的纤维/基体界面开裂或脱粘问题尚未有效解决。

技术实现思路

1、要解决的技术问题:

2、为了避免现有技术的不足之处,本发明提供一种层间增韧阻裂型碳纤维铝基多层级复合材料及制备方法,将多尺度理念和多层级结构结合的设计策略运用于碳纤维增强铝基复合材料结构设计中,实现纤维层与基体层间碳纳米管三维网络结构层的可设计嵌入和复合材料的高品质制备。本发明的目的在于解决碳纤维增强铝基复合材料因热膨胀失配引起的尺寸稳定性差、纤维/基体界面易开裂等问题,提出一种结合三维网络碳纳米管层修饰的多尺度碳纤维增强体制备技术,制备抑层间增韧阻裂型碳纤维增强铝基多层级复合材料。

3、本发明的技术方案是:一种层间增韧阻裂型碳纤维铝基多层级复合材料,包括嵌入碳纤维层与金属基体层间的厚度可调的三维网络结构碳纳米管过渡层;所述复合材料按体积百分数计,包括0.5%~5%碳纳米管,20%~70%碳纤维和30%~80%金属基体。

4、本发明的进一步技术方案是:所述碳纳米管过渡层的层厚为0.2~5μm。

5、一种层间增韧阻裂型碳纤维铝基多层级复合材料的制备方法,具体步骤如下:

6、步骤1:将碳纤维布于丙酮溶液中浸泡24~48h去除胶质层,用去离子水清洗烘干后得到预处理的碳纤维布;

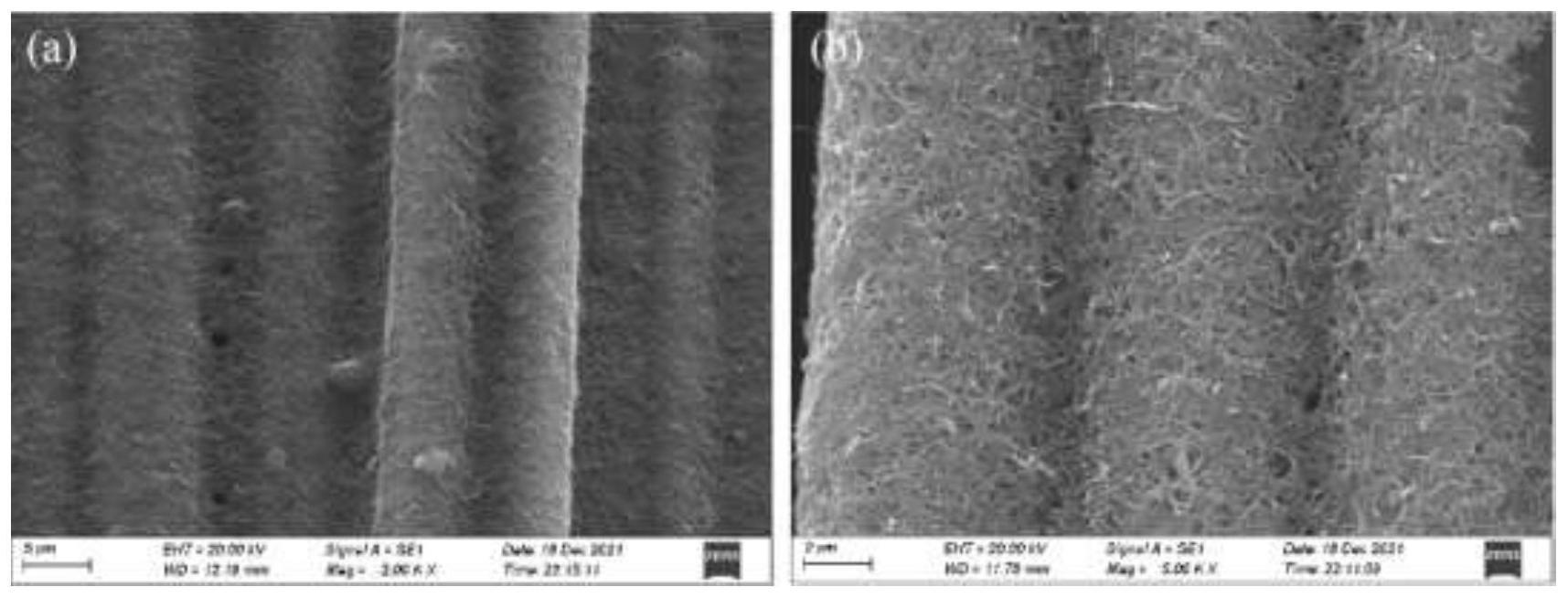

7、步骤2:首先将碳纳米管浆料超声分散于异丙醇溶液中,配置成稳定的碳纳米管分散液;然后向碳纳米管分散液中加入硝酸盐作为电解质,搅拌均匀,获得稳定的碳纳米管悬浮液;最后采用超声辅助电泳沉积技术,使碳纳米管在悬浮液中无序均匀分布,并在碳纤维布双表面沉积,形成厚度均匀的三维网络结构的碳纳米管层;

8、步骤3:将被三维网络结构的碳纳米管层包裹的碳纤维布,按设计的铺层角度叠层后,在均匀持续的面外压力下真空干燥,其中三维网络连接的碳纳米管层使得纤维层间结合良好,形成微-纳增强相互连的多尺度多层级结构的碳纤维预制体;

9、步骤4:碳纳米管层嵌入的碳纤维增强金属基体级复合材料的制备;

10、将步骤3中得到的碳纤维预制体放置于真空吸渗液固挤压工艺的模具之中,连同模具在氩气气氛中预热至500℃~700℃,同时高温熔炼纯铝或铝合金至760℃~950℃并保温20~60min;然后倾倒熔炼后的合金液于模具中,随后利用-0.1~0.15mpa的真空负压将定量熔融态金属液吸渗入模具中,再采用5~100mpa机械压力浸渗合金液至纤维预制体中;凝固期间给予大于3次强制压力进行补缩以减少缩孔缺陷,保压时间为8~15min,冷却后,获得三维网络结构碳纳米管层嵌入的碳纤维铝基多层级复合材料。

11、本发明的进一步技术方案是:所述步骤1中,碳纤维布选自单向碳纤维布、平纹碳纤维布、斜纹碳纤维布、缎纹碳纤维布中的一种或几种。

12、本发明的进一步技术方案是:所述步骤2中,碳纳米管浆料是20wt.%碳纳米管/异丙醇醇浆料,浆料与异丙醇的体积比为1~5:1000;所述浆料加入异丙醇中并在室温下超声的时间为0.5h。

13、本发明的进一步技术方案是:所述碳纳米管为单壁和多壁碳纳米管中的一种或几种,碳纳米管尺寸参数为直径30-60nm,长度0.5-6μm。

14、本发明的进一步技术方案是:所述步骤2中硝酸盐为硝酸铝,硝酸铝中的金属阳离子a13+牢固吸附在碳纳米管的表面,改善碳纳米管悬浮液的导电性,在电泳沉积过程中,在电场作用下金属阳离子a13+带动碳纳米管向作为阴极的纤维布定向运动,有利于实现碳纳米管管束三维搭接,并且预制体中附着的金属阳离子a13+在后续高温预热的过程中有利于三维网络构型的固结。

15、本发明的进一步技术方案是:所述步骤2中,超声频率、电泳电流、碳纳米管悬浮液浓度间的参数比例为20khz:100ma:0.1mg/ml;

16、所述电泳沉积技术中电泳参数包括:阴阳极板距离1cm~5cm,电泳电流5~120ma,电泳电压5v~200v,电泳时间0.5~10min。

17、本发明的进一步技术方案是:所述步骤3中,真空干燥温度为60~100℃,干燥时间为8~24h,面外压力20n~100n。

18、本发明的进一步技术方案是:所述步骤4中,熔炼后的合金液与碳纤维预制体的质量比为11:2。

19、有益效果

20、本发明的有益效果在于:

21、(1)本发明中由三维网络结构碳纳米管层/基体合金在碳纤维层表面构建了“软刚性”的界面过渡层。一方面,碳纳米管作为碳纤维的“反应替代品”,避免了碳纤维与铝基体反应导致纤维过度损伤,显著降低了复合材料脆性断裂的可能。另一方面,三维网络结构提供有效的机械锚定作用,从而调控纤维与基体间的界面结合性能。同时,“软刚性”界面层,其模量介于纤维与基体之间,能够钝化裂纹尖端、偏转裂纹等,部分纳米管还可通过拔出、断裂等方式消耗能量,可有效改善复合材料的层间界面韧性。

22、(2)本发明提出一种嵌入三维网络碳纳米管层改性碳纤维增强铝基复合材料的策略,嵌入的低热膨胀纳米材料实现了复合材料热膨胀系数的可控调节,三维网络过渡层具备的动态力学特性解决了因热膨胀系数失配引起的界面热应力诱导开裂问题。

23、(3)本发明得到的碳纤维增强铝基复合材料具备多尺度的多层级结构,即碳纳米管管束搭接网络之间的纳米层级结构,相邻碳纤维层之间的微米层级结构,基体层之间的微米级层级结构,热力耦合作用下多尺度的层级结构能够有效改善复合材料热膨胀行为和层间失效模式。

24、(4)本发明采用电泳沉积技术,结合超声波分散特性,进一步通过调控超声频率、电泳电流、悬浮液浓度间的参数比例,使得碳纳米管在悬浮液中无序均匀分布,有效解决碳纳米管因分散性差导致三维网络结构层沉积厚度不均匀的难题,同时,碳纳米管相互搭接形成一种厚度均匀的三维网络互连结构,期间不添加任何分散剂,设计合理,易于实现。

25、(5)本发明通过超声波的空化效应使得悬浮液中的碳纳米管无序分布,结合电泳沉积技术将碳纳米管沉积至纤维层表面,碳纳米管管束相互搭接组装成三维网络结构的碳纳米管层,形成的复合材料具有多尺度多层级构型,即碳纳米管管束纳米尺度搭接网络及其形成的微米层级结构,相邻碳纤维层之间的微米层级结构,基体层之间的微米级层级结构,在多层级结构面外方向充分发挥了三维网络结构的碳纳米管过渡层在热力耦合作用下的动态力学特性,并避免了纤维层与铝基体的直接接触,应力集中得到缓解,有效抑制了多层级结构面外方向层间的热致开裂。

26、(6)本发明突破碳纳米管定向分布的常规设计思路,通过将无序分布的碳纳米管在纤维表面相互搭接成三维网络结构,形成的复合材料具有多尺度多层级结构,因碳纳米管管束相互搭接产生的多样化能量耗散,使得在失效过程中促进了复合材料偏转裂纹、抑制裂纹扩展和层间增韧等强韧化机制,且同步改善复合材料的力学性能和热膨胀系数,并降低了复合材料脆性断裂的风险,同时,嵌入的界面纳米结构层有助于抑制界面热膨胀系数失配引起的界面开裂等缺陷。

27、(7)相比于传统层状复合材料常采用的同尺度堆叠方式,本发明采用微、纳尺度交替插层的多尺度特点,使得界面破坏机制由微/微尺度下的脆性失效转移至纳/微尺度下的渐进失效,复合材料层间断裂韧性得到提高。

- 还没有人留言评论。精彩留言会获得点赞!