一种分子束外延氮化铝陶瓷坩埚及其制作方法与流程

本申请涉及分子束外延,主要涉及一种分子束外延氮化铝陶瓷坩埚及其制作方法。

背景技术:

1、在分子束外延(molecular beam epitaxy,mbe)技术中,坩埚用于装载固态或液态物质,通过热辐射的形式接收热源发出的热量,并通过热传导的方式将热量传递给装载物质,最终将其以气态分子或原子的形式蒸发到mbe腔体内进行外延生长。坩埚的传热能力由组成的材料的导热率决定,材料导热率越高,坩埚传热能力越强,对装载物质的加热效果越好。目前坩埚所采用的材料主要为热解氮化硼,其导热率在20~40 w·m-1·k-1,在进行高温加热时热解氮化硼的导热能力不足,使得坩埚内外壁会形成较大温度差,热量不能有效传递到坩埚内,影响装载物质的加热蒸发。同时,由于坩埚的导热率较低,其热负荷较大,易导致坩埚发生变形或开裂等失效问题。因此,有必要研发一种高导热的分子束外延坩埚以解决上述问题。

技术实现思路

1、为解决现有分子束外延坩埚的不足之处,本申请提供了一种分子束外延氮化铝陶瓷坩埚及其制作方法,旨在解决现有分子束外延热解氮化硼坩埚导热能力不足,因热负荷较大容易出现变形或开裂的问题。

2、本申请解决上述技术问题的技术方案如下:

3、一种分子束外延氮化铝陶瓷坩埚,其中,由氮化铝粉体制作获得,所述氮化铝粉体按质量份数计,包括以下组分:

4、1份~5份烧结助剂,0.00001份~0.0001份金属钛源,95份~99份氮化铝粉末。

5、本申请提供了一种主要组成成分为氮化铝的分子束外延氮化铝陶瓷坩埚,氮化铝陶瓷熔点高达2500℃以上,真空环境下高温物化性质稳定,其导热率为120 ~ 200 w·m-1·k-1,远高于热解氮化硼材料,可极大提高坩埚的导热能力,因此,本申请的分子束外延氮化铝陶瓷坩埚的导热率远高于传统的以热解氮化硼为主体的分子束外延坩埚,将热量高效传递给坩埚内的装载物质,提高温度场均匀性,有效消除坩埚内外温度差,减少热负荷,有效防止坩埚变形或开裂,并且提高能量利用效率,降低能耗。

6、进一步地,所述氮化铝粉末为纯度99.9%以上的氮化铝粉末,所述氮化铝粉末、烧结助剂和金属钛源的粉末直径≤5μm。

7、所述氮化铝粉末、烧结助剂和金属钛源的粒径越小,粉粒的比表面积越大,烧结驱动力越高,烧结质量更好。

8、进一步地,所述烧结助剂为氧化钇、氟化钙和氧化镧中的一种或者两种以上。

9、进一步地,所述金属钛源为金属钛和氧化钛中的一种或者两种。

10、进一步地,所述氮化铝粉末、所述烧结助剂和所述金属钛源的粉末直径为1 ~2μm;

11、所述金属钛源的添加量0.00002份~0.0001份。

12、一种如上所述的分子束外延氮化铝陶瓷坩埚的制作方法,其中,包括以下步骤:

13、配制所述氮化铝粉体;

14、调制浆料;

15、坯体成型;

16、排胶;

17、氧化;

18、坯体烧结;

19、打磨得成品。

20、进一步地,所述配制所述氮化铝粉体还包括以下步骤:

21、将氮化铝粉体、氧化锆球和无水乙醇按质量比例6:1:1,放入球磨机球磨混料5~24h,再放入干燥箱进行干燥得到氮化铝粉体。

22、进一步地,所述调制浆料为将所述氮化铝粉体与粘结剂混合均匀形成浆料;所述粘结剂的用量为占所述氮化铝粉体质量的30%~50%;所述粘结剂为质量分数为3-10%的有机溶剂溶液,余量为水;所述有机溶剂为无水乙醇、丁醇或丁酮中的一种或者两种以上。

23、进一步地,所述坯体成型包括以下步骤:

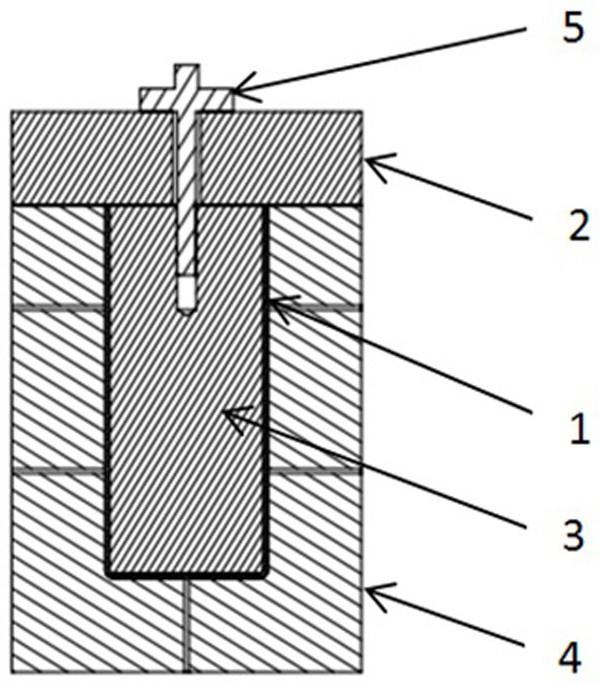

24、向石膏模具注入浆料;

25、干压成型;

26、坯体脱模;

27、冷等静压成型;

28、进一步地,所述石膏模具包括模具上盖、模具本体、石墨芯体和连接件;所述模具上盖与所述模具本体可拆卸连接;所述石墨芯体通过所述连接件固定在所述模具上盖上;所述石墨芯体与所述模具本体之间存在用于坩埚坯体成型的间隙;所述模具本体上设置有注料口;所述注料口与所述用于坩埚坯体成型的间隙连通;所述模具本体的内壁的形状、尺寸与所述分子束外延氮化铝陶瓷坩埚的外壁的形状、尺寸相同;所述石墨芯体的外壁的形状、尺寸与所述分子束外延氮化铝陶瓷坩埚的内壁的形状、尺寸相同。

29、进一步地,所述干压成型为通过干压机进行干压成型,压力为5~10mpa,坩埚坯体成型于所述石墨芯体与所述模具本体之间的间隙并附着在所述石墨芯体上。

30、进一步地,所述坯体脱模为所述坩埚坯体连同所述石墨芯体一起从所述模具本体中分离。

31、进一步地,所述冷等静压成型为将所述坩埚坯体连同所述石墨芯体套上弹性湿袋放入冷等静压机中,以50~600mpa的压力进行冷等静压成型。

32、进一步地,所述排胶为将所述坩埚坯体连同所述石墨芯体放入马弗炉中,以1℃/min速度升温到400~600℃,保温4~8小时。

33、进一步地,所述氧化为通入氧气,加热使温度保持在300℃以上,使所述石墨芯体持续氧化直至完全消失。

34、进一步地,所述坯体烧结的烧结条件为在真空环境中通入1~20slm氮气作为烧结气氛,加热至1600℃~2150℃,烧结时间为5~24h。

35、进一步地,所述冷等静压成型中,所述压力为100~200mpa;

36、所述氧化中,加热使温度保持在700℃~800℃之间;

37、所述坯体烧结中,烧结温度为1850℃,烧结时间为12h。

38、进一步地,所述打磨为按照所需外形尺寸和粗糙度等工艺要求,采用已知的机加工工艺对原胚进行机加工,获得所需的分子束外延氮化铝陶瓷坩埚成品。本申请具有以下有益效果:本申请所提供的分子束外延氮化铝陶瓷坩埚,导热率远高于传统的以热解氮化硼为主体的分子束外延坩埚,可极大提高坩埚的导热能力,将热量高效传递给坩埚内待加热物质,提高温度场均匀性,有效消除坩埚内外温度差,减少热负荷,有效防止坩埚变形或开裂,提高能量利用效率,降低能耗。

39、本申请在分子束外延氮化铝陶瓷坩埚的制作过程中,在石膏模具中心设置外壁形状、尺寸与目标制备的坩埚内壁形状、尺寸相同的石墨芯体,在注入浆料干压成型后坯体与石墨芯体一同脱模,再氧化石墨芯体得到坯体,通过该方法可以得到深度较大的薄壁杯型结构坩埚以满足分子束外延坩埚的构型使用要求,再经过氧化使石墨芯体完全消除后即可得到所需形状的坩埚,相较于传统的脱模方法可以防止坩埚脱模导致变形和损坏。

技术特征:

1.一种分子束外延氮化铝陶瓷坩埚,其特征在于,由氮化铝粉体制作获得,所述氮化铝粉体按质量份数计,包括以下组分:

2.根据权利要求1所述分子束外延氮化铝陶瓷坩埚,其特征在于,所述氮化铝粉末为纯度99.9%以上的氮化铝粉末,所述氮化铝粉末、所述烧结助剂和所述金属钛源的粉末直径≤5μm。

3.根据权利要求1所述分子束外延氮化铝陶瓷坩埚,其特征在于,所述烧结助剂为氧化钇、氟化钙和氧化镧中的一种或者两种以上;

4.根据权利要求1所述分子束外延氮化铝陶瓷坩埚,其特征在于,所述氮化铝粉末、所述烧结助剂和所述金属钛源的粉末直径为1~2μm;

5.一种如权利要求1~4所述的分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,包括以下步骤:

6.根据权利要求5所述分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,所述调制浆料为将所述氮化铝粉体与粘结剂混合均匀形成浆料;

7.根据权利要求5所述分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,所述坯体成型包括以下步骤:

8.根据权利要求7所述分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,所述排胶为将所述坩埚坯体连同所述石墨芯体放入马弗炉中,以1℃/min速度升温到400~600℃,保温4~8小时;

9.根据权利要求8所述分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,所述坯体烧结的烧结条件为在真空环境中通入1~20slm氮气作为烧结气氛,加热至1600℃~2150℃,烧结时间为5~24h。

10.根据权利要求9所述分子束外延氮化铝陶瓷坩埚的制作方法,其特征在于,所述冷等静压成型中,所述压力为100~200mpa;

技术总结

本申请涉及分子束外延技术领域,公开了一种分子束外延氮化铝陶瓷坩埚及其制作方法,所述分子束外延氮化铝陶瓷坩埚由氮化铝粉体制作获得,所述氮化铝粉体按质量份数计,包括以下组分:1份~5份烧结助剂,0.00001份~0.0001份金属钛源,95份~99份氮化铝粉末;所述的分子束外延氮化铝陶瓷坩埚的制作方法包括以下步骤:配制氮化铝粉体;调制浆料;坯体成型;排胶;氧化;坯体烧结;打磨得成品。所提供的制作方法能够制得深度较大的薄壁杯状结构坩埚,所制得的分子束外延氮化铝陶瓷坩埚导热率远高于传统的热解氮化硼材料坩埚,可极大提高坩埚的导热能力,有效消除坩埚内外温度差,提高能量利用效率,降低能耗。

技术研发人员:黄星星,吴进,毕诗博,祝经明

受保护的技术使用者:季华实验室

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!