氧化铝的提纯方法与流程

本发明涉及于粉煤灰综合利用领域,具体而言,涉及一种氧化铝的提纯方法。

背景技术:

1、我国是一个能源消费大国,随着国民经济的快速发展,对能源的需求日益增长。在我国一次能源生产和消费的结构中,煤炭的占比一直保持在70%左右。煤炭燃烧后的固体废弃物粉煤灰排放量急剧增加,对生态环境造成一定影响。

2、内蒙古鄂尔多斯准格尔地区煤炭资源丰富,煤炭中伴生有丰富的铝、镓、锂等有色金属。开采出的煤炭经发电厂锅炉燃烧后,得到的粉煤灰中富集了大量氧化铝及镓,氧化铝含量通常在50%以上,镓含量82.5g/t,锂含量390g/t,钪含量20g/t。目前,粉煤灰利用仅仅考虑提取灰种的铝,而未提取粉煤灰中其他的有价金属元素。

3、水热溶出工艺是将低温焙烧获得的活性氧化铝与水按一定比例配料,快速搅拌均匀后,加热至约120℃使氧化铝中的氯化钙、氯化镁、氯化锂等离子溶解于水中,水热溶出结束,进行固液分离,达到溶出锂、去除氧化铝中杂质的目的。现有技术中主要存在以下问题:水热溶出过程中,料浆产生大量氢氧化铝胶体,按常规方式采取ph调节、盐效应等措施,不能有效减少胶体的形成,并且在固液分离实验时,采用了真空抽滤、正压过滤机、沉降槽、离心机等方式均难以分离;且锂的溶出率较低。

4、有鉴于此,特提出本发明。

技术实现思路

1、本申请的主要目的在于提供一种氧化铝的提纯方法,以解决现有技术中水热溶出工艺产生了大量的氢氧化铝胶体,难以过滤分离,且锂的溶出率较低,氧化铝中的锂含量较高的问题。

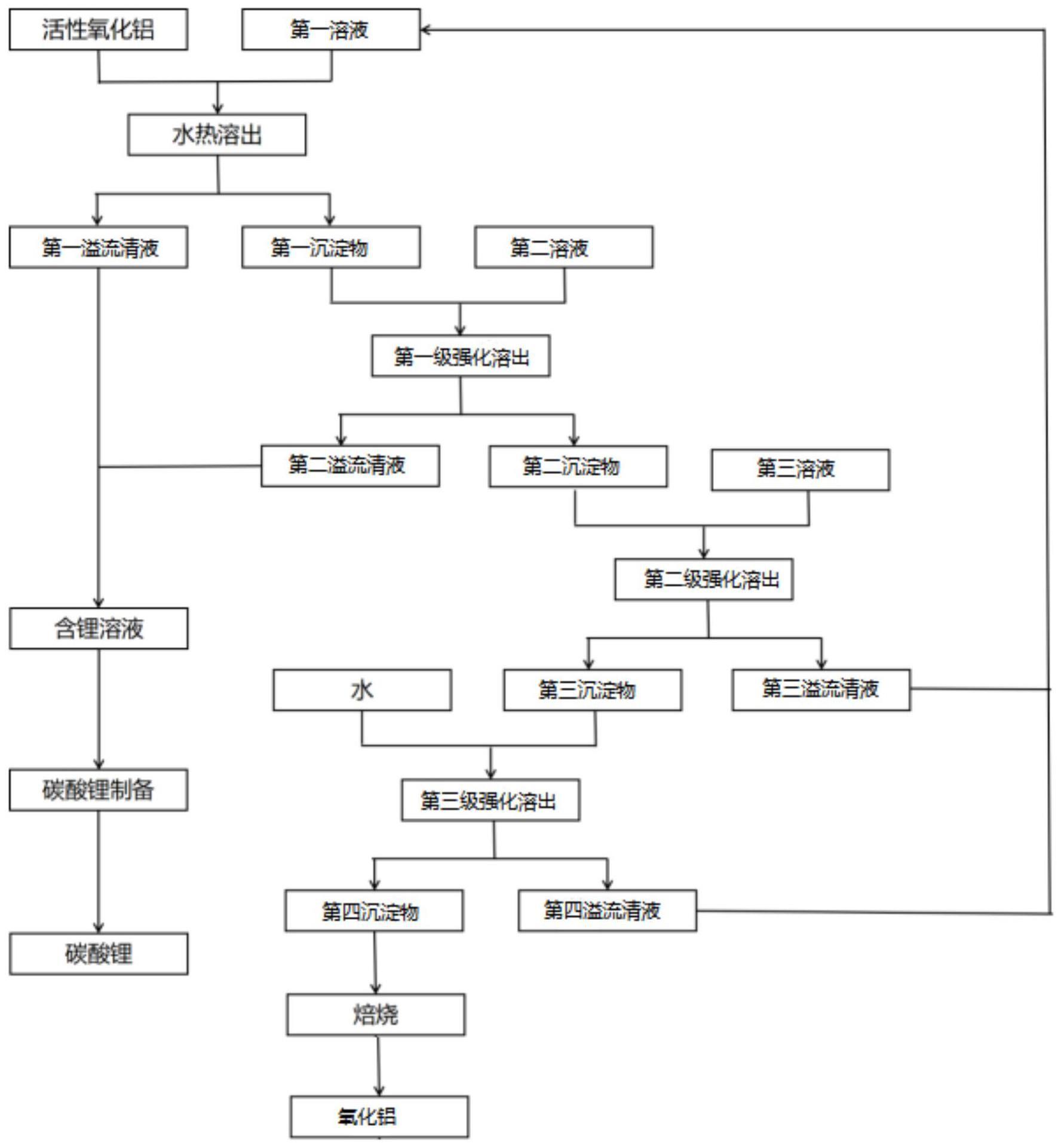

2、为了实现上述目的,根据本发明的一个方面,提供了一种氧化铝的提纯方法,该提纯方法包括如下步骤:步骤s1,将活性氧化铝与第一溶液混合,进行水热溶出处理,溢流得到第一沉淀物和第一溢流清液;步骤s2,将第一沉淀物与第二溶液混合,进行第一级强化溶出处理,溢流得到第二沉淀物和第二溢流清液,第一溢流清液和第二溢流清液混合得到含锂溶液,用于制备碳酸锂;步骤s3,将第二沉淀物与第三溶液混合,进行第二级强化溶出处理,溢流得到第三沉淀物和第三溢流清液;步骤s4,将第三沉淀物与水混合,进行第三级强化溶出处理,溢流得到第四沉淀物和第四溢流清液;步骤s5,将第四沉淀物进行焙烧处理,得到氧化铝。

3、进一步地,步骤s3中,第三溢流清液返回至步骤s1作为第一溶液;步骤s4中,第四溢流清液返回至步骤s1作为第一溶液;第二溶液、第三溶液均为水。

4、进一步地,步骤s3中,第三溢流清液返回至步骤s2作为第二溶液;步骤s4中,第四溢流清液返回至步骤s3作为第三溶液;第一溶液为水。

5、进一步地,步骤s1中,活性氧化铝和第一溶液的固液比为1:(2~5)g/ml;和/或,水热溶出的温度为110~160℃;和/或,水热溶出的时间为2~6h。

6、进一步地,活性氧化铝和第一溶液的固液比为1:4g/ml。

7、进一步地,水热溶出的温度为145~155℃。

8、进一步地,水热溶出的时间为3~5h。

9、进一步地,步骤s2中,第一沉淀物和第二溶液的固液比为1:(2~4)g/ml;和/或,第一级强化溶出的温度为70~140℃;和/或,第一级强化溶出的时间为1~5h。

10、进一步地,第一沉淀物和第二溶液的固液比为1:3g/ml。

11、进一步地,第一级强化溶出的温度为90~110℃。

12、进一步地,第一级强化溶出的时间为1~3h。

13、进一步地,步骤s3中,第二沉淀物和第三溶液的固液比为1:(1~3)g/ml;和/或,第二级强化溶出的温度为50~100℃;和/或,第二级强化溶出的时间为1~4h。

14、进一步地,第二沉淀物和第三溶液的固液比为1:2g/ml。

15、进一步地,第二级强化溶出的温度为70~80℃。

16、进一步地,第二级强化溶出的时间为1~2h。

17、进一步地,步骤s4中,第三沉淀物和水的固液比为1:(1~3)g/ml;和/或,第三级强化溶出的温度为50~100℃。

18、进一步地,第三沉淀物和水的固液比为1:2g/ml。

19、进一步地,第三级强化溶出的温度为70~80℃。

20、进一步地,步骤s4中,第三级强化溶出的时间为1~4h。

21、进一步地,第三级强化溶出的时间为1~2h。

22、进一步地,步骤s5中,焙烧的温度为900~1100℃,时间为60~150min。

23、进一步地,步骤s1中,活性氧化铝为颗粒状,平均粒径为10~20μm。

24、应用本申请的技术方案,本申请提供的氧化铝的提纯方法通过采用水热溶出处理,三级强化溶出处理与溢流相结合的方式,避免了大量的氢氧化铝胶体的形成,同时通过多次强化溶出处理,提高了锂的溶出率,降低了氧化铝中锂的含量,制备工艺简单,满足工业连续生产的需求。

技术特征:

1.一种氧化铝的提纯方法,其特征在于,所述提纯方法包括如下步骤:

2.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s3中,所述第三溢流清液返回至所述步骤s1作为所述第一溶液;所述步骤s4中,所述第四溢流清液返回至所述步骤s1作为所述第一溶液;所述第二溶液、所述第三溶液均为水。

3.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s3中,所述第三溢流清液返回至所述步骤s2作为所述第二溶液;所述步骤s4中,所述第四溢流清液返回至所述步骤s3作为所述第三溶液;所述第一溶液为水。

4.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s1中,所述活性氧化铝和所述第一溶液的固液比为1:(2~5)g/ml,优选为1:4g/ml;

5.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s2中,所述第一沉淀物和所述第二溶液的固液比为1:(2~4)g/ml,优选为1:3g/ml;

6.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s3中,所述第二沉淀物和所述第三溶液的固液比为1:(1~3)g/ml,优选为1:2g/ml;

7.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s4中,所述第三沉淀物和所述水的固液比为1:(1~3)g/ml,优选为1:2g/ml;

8.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s4中,所述第三级强化溶出的时间为1~4h,优选为1~2h。

9.根据权利要求1所述氧化铝的提纯方法,其特征在于,所述步骤s5中,所述焙烧的温度为900~1100℃,时间为60~150min。

10.根据权利要求1至9中任一项所述氧化铝的提纯方法,其特征在于,所述步骤s1中,所述活性氧化铝为颗粒状,平均粒径为10~20μm。

技术总结

本发明提供了一种氧化铝的提纯方法,该提纯方法包括步骤S1,将活性氧化铝与第一溶液混合,进行水热溶出处理,溢流得到第一沉淀物;步骤S2,将第一沉淀物与第二溶液混合,进行第一级强化溶出处理,溢流得到第二沉淀物;步骤S3,将第二沉淀物与第三溶液混合,进行第二级强化溶出处理,溢流得到第三沉淀物;步骤S4,将第三沉淀物与水混合,进行第三级强化溶出处理,溢流得到第四沉淀物;步骤S5,将第四沉淀物进行焙烧处理,得到氧化铝,采用水热溶出处理,三级强化溶出处理与溢流相结合的方式,避免了大量的氢氧化铝胶体的形成,提高了锂的溶出率,降低氧化铝中锂的含量,制备工艺简单,满足工业连续生产的需求。

技术研发人员:杜善周,黄涌波,许立军,刘大锐,张云峰,曹坤,李世春,图亚,李文清,刘清亮

受保护的技术使用者:中国神华能源股份有限公司哈尔乌素露天煤矿

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!