一种不锈钢渗氮的方法

本发明涉及金属表面处理,尤其涉及一种不锈钢渗氮的方法。

背景技术:

1、不锈钢材料中的镍铬等元素会在合金表面形成致密的氧化膜(即钝化膜),在渗氮时它们阻碍氮原子的进入,钝化膜若去除不完全或者未去掉,会导致对不锈钢材料进行渗氮时渗层深度不均匀或者无渗氮层,进而降低不锈钢材料的力学性能。目前主要的渗氮工艺包括气体渗氮、盐浴渗氮和离子渗氮。离子渗氮利用辉光放电现象,将含氮气体电离后产生的氮离子轰击零件表面除掉表面的钝化膜,然后可进行渗氮处理。但是气体渗氮和盐浴渗氮由于无法除掉表面的钝化膜而难于渗氮,进而导致不锈钢表面渗氮层质量较差甚至无法形成渗氮层。

2、目前去除不锈钢材料表面的钝化膜的方法主要包括物理催渗(离子渗氮)、机械法(吹砂)和化学法(nh4cl、ticl3)等。物理催渗虽然能够去除钝化膜,但是会导致工件局部烧伤,工件硬度和渗层不均匀。零件吹砂较难控制,使渗层深度及硬度不足影响产品质量。化学法是采用化学试剂将钝化膜去除,比如中国专利cn 202211578649.2公开了不锈钢材料渗氮去除表面钝化膜的装置及方法,通过采用三氯化钛溶液去除不锈钢材料表面的钝化膜,但是此方法在去除钝化膜后若不直接进行渗氮处理,则会导致不锈钢材料表面再次形成致密的氧化膜,不能阻止钝化膜的形成。此外,还有研究者通过采用预氧化处理去除钝化膜,比如中国专利cn 201811449113.4通过预氧化处理活化不锈钢表面,在去除钝化膜后若不直接进行渗氮处理,则会导致不锈钢材料表面再次形成致密的氧化膜,不能阻止钝化膜的形成。

3、因此,亟需提供一种不仅能够去除不锈钢表面的钝化膜,而且能够阻止钝化膜再次形成,还能够得到高质量渗氮层的不锈钢渗氮处理的方法。

技术实现思路

1、本发明的目的在于提供一种不仅能够去除不锈钢表面的钝化膜,而且能够阻止钝化膜再次形成,还能够得到高质量渗氮层的不锈钢渗氮处理的方法。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种不锈钢渗氮的方法,包括以下步骤:

4、(1)将不锈钢浸泡于腐蚀溶液中,进行复分解反应,得到预处理不锈钢;所述腐蚀溶液包括氢氟酸、氯化盐、湿润剂和水;

5、(2)将所述步骤(1)得到的预处理不锈钢进行盐浴渗氮,得到渗氮处理的不锈钢。

6、优选地,所述步骤(1)中的氯化盐包括氯化钠、氯化钾和氯化镁中的一种或多种。

7、优选地,所述步骤(1)中的湿润剂包括十二烷基硫酸钠、十二烷基苯磺酸钠、辛基磺酸钠和壬基酚聚氧乙烯醚中的一种或多种。

8、优选地,所述步骤(1)腐蚀溶液中氢氟酸、氯化盐、润湿剂和水的质量之比为(200~300):(20~30):(1~3):(667~779)。

9、优选地,所述步骤(1)中的不锈钢的型号包括06cr19ni10、0cr18ni9、1cr18ni9ti或0cr17ni12mo2。

10、所述步骤(1)中复分解反应的温度为0~40℃。

11、优选地,所述步骤(1)中复分解反应的时间为1~6h。

12、优选地,所述步骤(2)中复分解反应完成后,还包括对浸泡后得到的不锈钢进行冷风吹干,得到预处理不锈钢。

13、优选地,所述步骤(2)中的盐浴渗氮的温度为540~600℃。

14、优选地,所述步骤(2)中的盐浴渗氮的时间为0.5~6h

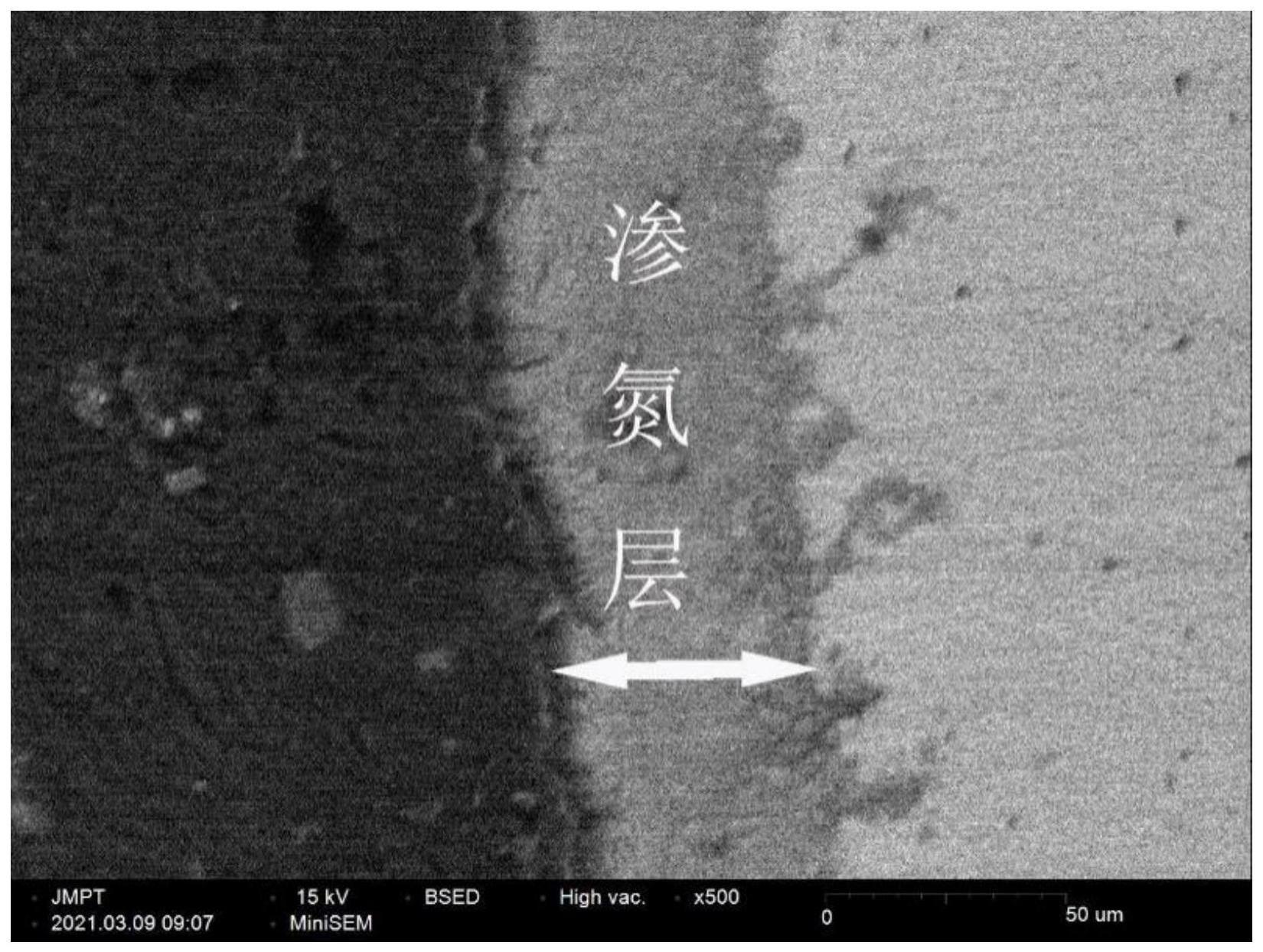

15、本发明提供了一种不锈钢渗氮的方法,包括以下步骤:将不锈钢浸泡于所述腐蚀溶液中,进行复分解反应,得到预处理不锈钢;所述腐蚀溶液包括氢氟酸、氯化盐、湿润剂和水;将所述预处理不锈钢进行盐浴渗氮,得到渗氮处理的不锈钢。本发明在腐蚀溶液中添加氯化盐,氯化盐溶于水,氯离子具有离子半径小、穿透能力强,并且能够被金属表面较强吸附,能够加快镍和铬等形成的氧化膜与氢氟酸反应的速率,进而加速不锈钢表面钝化膜的破坏和降低材质表面钝化膜形成的可能;在腐蚀溶液中添加润湿剂,利用润湿剂降低不锈钢的表面张力,使氢氟酸和氯化盐更好与氧化膜接触,加速反应;在腐蚀溶液中添加氟化氢,将不锈钢浸泡于所述腐蚀溶液时,利用腐蚀溶液中的氢氟酸与不锈钢表面铬和镍等形成的氧化膜发生反应形成氟化镍和氟化铬等氟化盐,这一方面能够溶解钝化层,另一方面形成的氟化盐覆盖在不锈钢表面,从而阻碍新氧化膜的形成;并且,将预处理不锈钢进行盐浴渗氮时,覆盖在不锈钢表面的氟化盐发生脱落,进而不会阻碍渗氮,可得到高质量的渗氮层。实施例结果显示,本发明提供的方法在得到预处理不锈钢后,经过30min即可获得0.07mm的渗氮层,渗氮速率快,且得到的渗氮处理的不锈钢中渗氮层的厚度均一,能够得到高质量的渗氮层。

技术特征:

1.一种不锈钢渗氮的方法,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤(1)中的氯化盐包括氯化钠、氯化钾和氯化镁中的一种或多种。

3.根据权利要求1所述的方法,其特征在于,所述步骤(1)中的湿润剂包括十二烷基硫酸钠、十二烷基苯磺酸钠、辛基磺酸钠和壬基酚聚氧乙烯醚中的一种或多种。

4.根据权利要求1~3任意一项所述的方法,其特征在于,所述步骤(1)腐蚀溶液中氢氟酸、氯化盐、润湿剂和水的质量之比为(200~300):(20~30):(1~3):(667~779)。

5.根据权利要求1所述的方法,其特征在于,所述步骤(1)中的不锈钢的型号包括06cr19ni10、0cr18ni9、1cr18ni9ti或0cr17ni12mo2。

6.根据权利要求1所述的方法,其特征在于,所述步骤(1)中复分解反应的温度为0~40℃。

7.根据权利要求1或6所述的方法,其特征在于,所述步骤(1)中复分解反应的时间为1~6h。

8.根据权利要求1所述的方法,其特征在于,所述步骤(1)中复分解反应完成后,还包括对浸泡后得到的不锈钢进行冷风吹干。

9.根据权利要求1所述的方法,其特征在于,所述步骤(2)中的盐浴渗氮的温度为540~600℃。

10.根据权利要求1或9所述的方法,其特征在于,所述步骤(2)中的盐浴渗氮的时间为0.5~6h。

技术总结

本发明提供了一种不锈钢渗氮的方法,属于金属表面处理技术领域。本发明在腐蚀溶液中添加氯化盐,加快镍和铬等形成的氧化膜与氢氟酸反应的速率,进而加速不锈钢表面钝化膜的破坏,降低材质表面钝化膜形成的可能;添加润湿剂,使氢氟酸和氯化盐更好地与氧化膜接触,加速反应;添加氟化氢,利用氢氟酸与不锈钢表面铬和镍等形成的氧化膜发生反应形成氟化镍和氟化铬等氟化物,能够溶解钝化层,形成的氟化物覆盖在不锈钢表面,从而阻碍新氧化膜的形成;并且,将预处理不锈钢进行盐浴渗氮时,覆盖在不锈钢表面的氟化物发生脱落,进而不会阻碍渗氮,提高渗氮层的质量。

技术研发人员:黄元盛,温立哲,郭军辉

受保护的技术使用者:江门职业技术学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!