一种粉煤灰中分离铁、硅、镓、铝、钙的方法与流程

本发明涉及化工冶金,特别涉及一种粉煤灰中分离铁、硅、镓、铝、钙的方法。

背景技术:

1、目前,我国的火力发电及北方取暖厂还是会使用煤炭,产生大量的粉煤灰。粉煤灰广泛应用于建工、建材、冶金、化工、环保、回填、高性能陶瓷材料等工业领域,同时还可应用于改良土壤、造田等农业领域。粉煤灰中含有大量的氧化铝、二氧化硅、铁以及镓、锗等稀有金属,而我国的铝资源非常缺乏,所以粉煤灰的资源化利用具有重要的研究意义及广阔的市场前景。

2、从粉煤灰中提取氧化铝的方法可以分为酸法和碱法。碱法回收工艺成熟,但工艺流程长,回收成本高。酸法目前有盐酸法与硫酸法,粉煤灰中铁含量较高,现有的酸法回收工艺,酸直接浸出粉煤灰,粉煤灰中的金属元素几乎全部进入浸出液中,酸耗高,浸出成本高,浸出液中杂质含量高,除杂成本高。

3、目前,酸浸法生产氧化铝工艺中除铁的方法有很多,例如,工业上使用针铁矿法除铁。专利文献cn103805779a提出了一种酸法提铝工艺中的除铁方法,控制反应槽的温度为60-100℃,陈化时间为30-120min,用na2co3调节ph值<3.0,该方法能有效解决镓与铁分离的问题。但是,该方法需制备针铁矿晶种,使针铁矿晶种的浓度达到0.9-3.0g/l,且反应中需加na2co3控制溶液的ph值,工艺复杂。祁栋等报道了一种沉淀法除铁的方法,采用石灰中和沉淀法控制溶液ph为2,预先除去酸浸液中的部分铁,再通过还原溶剂萃取达到钒、铁分离的目的。该方法同样能够有效去除铁,但中和过程中需通过多段洗涤的方式以减少钒的损失,使得流程较长,工艺复杂,不合适氧化铝中铁铝的分离。此外,除铁工艺还包括磁化焙烧法、萃取法、重结晶法等等,虽然除铁效果较好,但是工艺流程比较复杂、生产成本较高,难以实现工业化。

4、综上所述,开发一种对设备要求低、工艺简单、能耗低及产品附加值高的粉煤灰分离铁、硅、镓、铝、钙的方法具有重要的研究价值。

技术实现思路

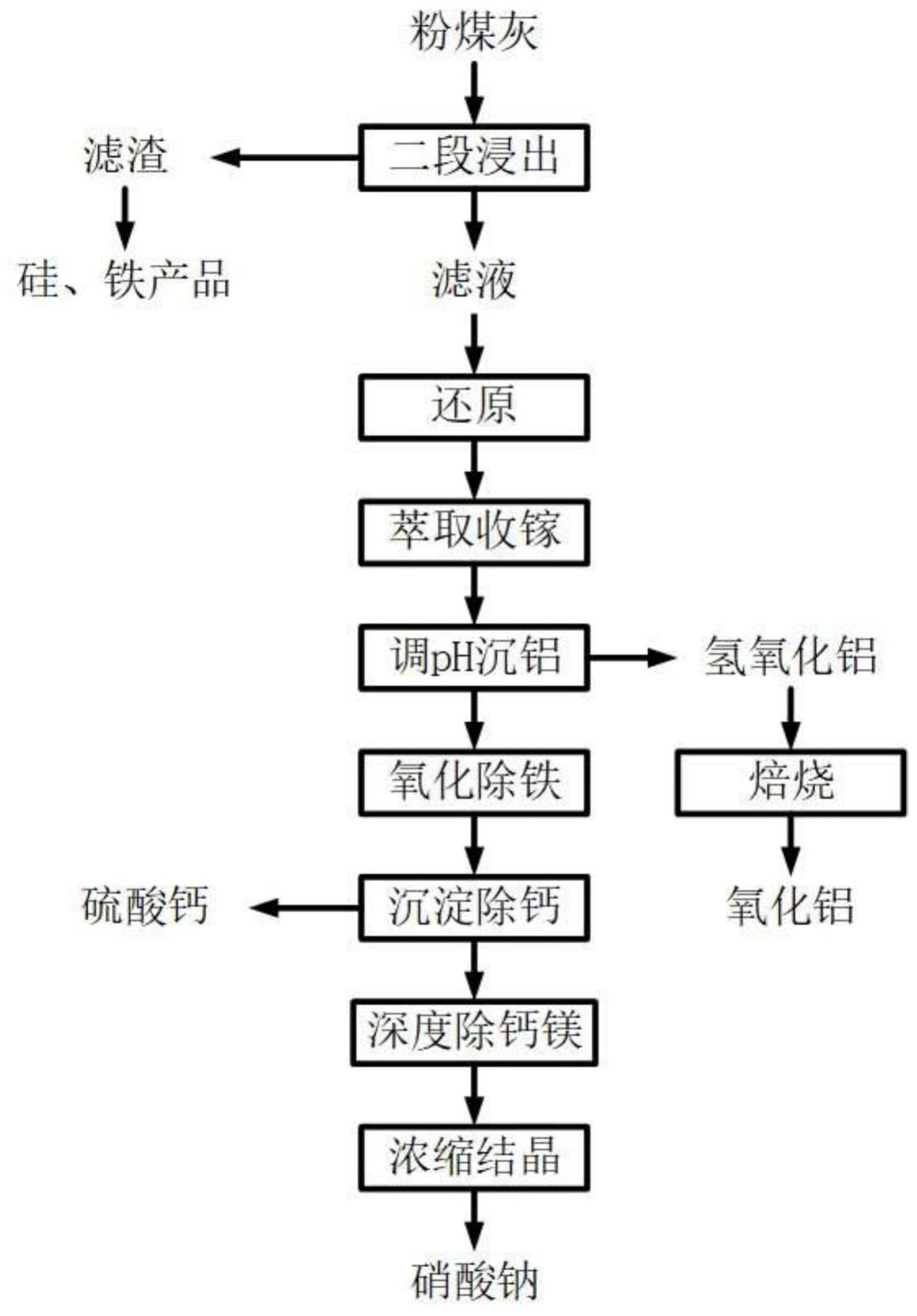

1、本发明的方法能分步回收粉煤灰中的有用元素,并获得工业氧化铝、硫酸钙及硝酸钠产品。

2、具体而言,本发明提供如下技术方案:一种粉煤灰中分离铁、硅、镓、铝、钙的方法,包括:

3、步骤s1:将粉煤灰进行硝酸加压二段浸出反应,第一段浸出粉煤灰或第二滤渣中加入过量酸提高铝的浸出率,反应结束后过滤得第一滤液和第一滤渣,第一滤渣加工成含硅、铁产品;将第一滤液与粉煤灰混合进行第二段浸出,中和第一滤液中的酸,提高溶液ph值,反应结束后过滤得第二滤液和第二滤渣,第二滤渣返回第一段浸出;

4、步骤s2:向第二滤液中加入还原剂反应,得到还原后液;该步骤中fe3+还原成fe2+,fe2+与ga3+在萃取剂中分配系数差异大,有利于铁与镓的分离,同时因fe2+水解的ph较高,有利于铁与铝的分离;

5、步骤s3:萃取还原后液,得到有机相和萃余液,有机相经反萃得到镓产品;

6、步骤s4:向萃余液加入碱性物质调节ph进行沉铝反应,充分反应后过滤,得到氢氧化铝和沉铝后液,氢氧化铝经洗涤、焙烧得到氧化铝产品;

7、步骤s5:将上述沉铝后液中加入氧化剂反应,过滤得到除铁后液;该步骤中fe2+氧化成fe3+;

8、步骤s6:向除铁后液加入硫酸钠,充分反应后过滤,制得高纯度的硫酸钙产品和沉钙后液;

9、步骤s7:向沉钙后液加入氢氧化钠和碳酸钠,在较高ph条件下以碳酸盐的形式除去沉钙后液中残存的微量钙和镁,得到纯度较高的硝酸钠溶液,再进行负压蒸发浓缩结晶,得到硝酸钠产品。

10、优选的,步骤s1中,第一段浸出条件包括:粉煤灰或第二滤渣与硝酸的固液比为1∶2-1∶5(g/ml),硝酸的浓度为300-500g/l,浸出温度为160-220℃,搅拌速率为55-85rpm,浸出时间为0.5-5h。

11、所述第二段浸出条件包括:粉煤灰与第一滤液的固液比为1∶2-1∶5(g/ml),浸出温度为160-220℃,搅拌速率为55-85rpm,浸出时间为0.5-3h。优选地,所述粉煤灰主要化学元素组成的质量百分含量包括:fe为1-5%;al为16-30%;si为18-25%;ca为2-8%;mg为0.2-0.8%。

12、优选地,第一段浸出反应硝酸的浓度为300-500g/l,浸出温度为160-200℃。

13、优选地,第二段浸出反应中,浸出温度为180-220℃,浸出时间为1-3h。

14、在上述优选的硝酸加压二段浸出方案中,通过此步骤能够将粉煤灰中的铁大量进渣,去除90%以上的铁。

15、优选地,步骤s2中,还原剂为铁粉、亚硫酸钠中的至少一种。

16、优选地,步骤s4中,碱性物质为碳酸钠、氢氧化钠中的一种。

17、优选地,步骤s4中,所述沉淀反应ph值为4-6,反应温度为60-100℃,反应时间为0.5-3.5h,加料方式为均相沉淀。该优选方案下,通过该步骤铝沉淀率大于99%,且过滤性好。

18、优选地,步骤s5中,氧化剂为双氧水或氧气中的一种。该优选方案下,通过该步骤溶液中铁含量低于0.01g/l。

19、优选的,步骤s6中,硫酸钠的加入量为生成硫酸钙的理论量的0.8-1.0倍。该优选方案下,通过该步骤钙沉淀率大于95%,且过滤性好。

20、优选的,步骤s7中,氢氧化钠加入量为调节溶液ph值为11-14,碳酸钠加入量为沉钙后液中钙、镁生成碳酸盐的理论量的1-1.5倍;优选的,步骤s7中先加入氢氧化钠调节溶液ph,再加入碳酸钠。通过该步骤溶液中钙含量低于0.005g/l,镁含量低于0.0005g/l。

21、优选地,步骤s7中,负压蒸发浓缩温度为60-100℃,浓缩终点比重为1.500-1.600,结晶温度为20-40℃。该优选方案下,硝酸钠单次结晶率可高达50%以上,且晶体均匀并呈颗粒状。本发明提供的技术方案带来的有益效果至少包括:

22、本发明的方法以粉煤灰为原料,采用硝酸加压二段浸出,硅、铁进渣,浸出渣可进一步加工成铁、硅产品;将浸出液中的少量铁还原成fe2+,先萃取收镓、调ph沉铝,再氧化除铁;沉淀氢氧化铝经洗涤焙烧得到氧化铝产品;除铁液加入硫酸钠得到硫酸钙产品,除钙后液采用双碱深度除钙镁后,蒸发浓缩结晶得到硝酸钠产品。本发明可分步回收粉煤灰中的铁、硅、镓、铝、钙等元素,通过硝酸加压二段浸出铁大量进渣,初步分离铁铝;其后将溶液中的少量的铁先还原再氧化实现铁与镓、铁与铝的彻底分离;整个工艺铁不耗酸具有酸耗低,浸出液杂质含量低,除杂成本低,对设备要求低,工艺简单等优点。

技术特征:

1.一种粉煤灰中分离铁、硅、镓、铝、钙的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,第一段浸出条件包括:粉煤灰或第二滤渣与硝酸的固液比为1∶2-1∶5,硝酸的浓度为300-500g/l,浸出温度为160-220℃,搅拌速率为55-85rpm,浸出时间为0.5-5h;

3.根据权利要求1所述的方法,其特征在于,步骤s1中,粉煤灰主要化学元素组成的质量百分含量包括:fe为1-5%;al为16-30%;si为18-25%;ca为2-8%;mg为0.2-0.8%。

4.根据权利要求1所述的方法,其特征在于,步骤s2中,还原剂为铁粉、亚硫酸钠中的至少一种:优选亚硫酸钠。

5.根据权利要求1所述的方法,其特征在于,步骤s4中,碱性物质为碳酸钠、氢氧化钠中的至少一种;沉淀反应ph值为4-6,反应温度为60-100℃,反应时间为0.5-3.5h,加料方式为均相沉淀。

6.根据权利要求1所述的方法,其特征在于步骤s5中,氧化剂为双氧水或氧气中的至少一种。

7.根据权利要求1所述的方法,其特征在于,步骤s6中,硫酸钠的加入量为生成硫酸钙的理论量的0.8-1.0倍。

8.根据权利要求1所述的方法,其特征在于,步骤s7中,氢氧化钠加入量为调节溶液ph值为11-14,碳酸钠加入量为沉钙后液中钙、镁生成碳酸盐的理论量的1-1.5倍;优选的,步骤s7中先加入氢氧化钠调节溶液ph,再加入碳酸钠。

9.根据权利要求1所述的方法,其特征在于,步骤s7中,负压蒸发浓缩温度为60-100℃,浓缩终点比重为1.500-1.600,结晶温度为20-40℃。

技术总结

本发明提供一种粉煤灰中分离铁、硅、镓、铝、钙的方法,包括:步骤S1:将粉煤灰进行硝酸加压二段浸出反应,第一滤液进行第二段浸出,第一滤渣加工成含硅、铁产品;步骤S2:向第二滤液中加入还原剂反应,得到还原后液;步骤S3:萃取还原后液,得到有机相和萃余液,有机相经反萃得到镓产品;步骤S4:向萃余液加入碱性物质调节pH进行沉铝反应,得到氢氧化铝和沉铝后液,氢氧化铝经洗涤、焙烧得到氧化铝产品;步骤S5:将沉铝后液中加入氧化剂反应,过滤得到除铁后液;步骤S6:向除铁后液加入硫酸钠,充分反应后过滤,得到硫酸钙产品和沉钙后液;步骤S7:沉钙后液深度除钙镁后浓缩结晶,得到硝酸钠产品。本发明方法对设备要求低,工艺简单。

技术研发人员:邓婉琴,王淋川,何永,但勇,赵澎,赵林

受保护的技术使用者:四川顺应动力电池材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!