一种高Sn低Nb锆合金及其制备方法和应用

本发明涉及核电材料,具体涉及一种高sn低nb锆合金及其制备方法和应用。

背景技术:

1、核燃料包壳的水侧耐腐蚀性能和役后残留塑性的好坏直接关系到反应堆的经济性、安全性和先进性。与大型商用核反应堆不同,小型水冷堆为了简化系统和节省空间,某些堆型设计不采用加氢除氧装置,造成一回路水中溶解氧(do)含量的增加,而这种富氧水化学环境势必影响燃料包壳材料的耐腐蚀性能。因此,开发适用于do水环境的新锆合金,对小型核反应堆的大规模商用,同时提高其经济性并保证其安全性,具有重要意义。

2、与sn为主要添加元素的zircaloy合金(如zr-4和zr-2)不同,大多数zr-nb系(如m5)或zr-sn-nb系(如zirlo)合金在do水环境或高温蒸汽中的腐蚀明显加剧,其腐蚀速率与具有泡核沸腾的水回路相当,氧化膜可能出现白色“结疖”,且这种“疖状腐蚀”在堆内和堆外均可出现。因此,含nb合金对环境中的do非常敏感。早期对纯铌的氧化研究表明:在无氧低压蒸汽中,纯nb遵循正常的抛物线氧化膜生长曲线,不会发生腐蚀转折,氧化膜为nbo/nbo2;当向蒸汽中加入少量氧气时,纯nb以接近纯氧中的氧化速率形成多孔的白色氧化膜,并立即发生腐蚀转折并剥离,此时氧化膜是nb2o5。而当腐蚀增重等于添加氧气的重量时,又恢复为纯蒸汽中的氧化速率。这表明:通氧→氧化加速→氧消耗殆尽→氧化速率恢复。因此,保护性的nbo/nbo2可以在do环境中形成多孔nb2o5,这是由于两类氧化物的pb比不同,后者产生更大的体积膨胀进而导致氧化膜破坏,从而导致腐蚀加速和过早的腐蚀转折。zr-2.5nb合金在含氧低压蒸汽中发生与纯nb金属相同氧化行为,表明nbo/nbo2微晶在do条件下转化为nb2o5,引起的额外应力足以破坏氧化膜的保护性。1nb的m5和e110合金含有细小β-nb spps,其在do水环境中的氧化成nb2o5也会导致氧化膜的局部破坏,进而恶化腐蚀性能。因此,目前认为,含nb合金不适于富氧高温水环境中应用。

3、然而,上述do对含nb合金的腐蚀加速作用,是基于纯nb或β-nb spps的氧化成nb2o5的情况,并未涉及固溶态nb元素的氧化。日本开发了一种新的去应力退火nda合金(newdeveloped corrosionresistantalloy),含有0.1%nb,降低的sn含量(1%),增加的fe+cr含量(0.4%),并于2004年首次成功用于商用反应堆换料。研究团队指出,添加0.1-0.2%nb使得zr-(0.5-1.5)sn-xnb-0.3fe-0.1cr合金具有更低的腐蚀速率,也证实了固溶态nb的作用。实际上,nb对锆合金腐蚀性能的影响有两个方面:一种是β-nb spps在氧化膜中的延迟氧化,一种是不同价态nb(如nb2+、nb4+、nb5+)对zro2的掺杂,前者主要由于体积膨胀而破坏氧化膜的致密性,为机械破坏,后者主要改变zro2中的缺陷类型而影响侵蚀性介质传导,为电化学破坏。当控制nb含量在其饱和固溶度以下时,β-nb spps氧化成nb2o5的局部机械破坏将消除,仅存在nb5+的潜在电化学破坏。nb5+作为n型掺杂剂,常存在于外层氧化膜和单斜zro2中,并引入额外的氧空位,增加氧化性介质的迁移通道,提高腐蚀速率。然而,这种固溶态nb氧化产生的nb5+的不利影响,可能有以下两个方面的限制:1、nb在α-zr中的固溶度比较低(约0.3at.%,288℃),氧化后nb5+及产生的氧空位数量非常有限,相对非化学计量比zro2-x(特别是氧化膜/基体(o/m)界面)产生的氧空位,甚至可以忽略不计,因此其促进腐蚀加速的作用非常有限;2、固溶态nb的氧化可能是个渐进过程,即先氧化成nb2+或nb4+,长时间腐蚀后才最终氧化成nb5+,而nb2+或nb4+不但会抑制氧的传输,而且会降低吸氢分数。也就是说,微量的nb可能减缓腐蚀,特别是降低早期腐蚀阶段的腐蚀速率,同时有利于提高吸氢性能。

4、综上所述,do对含nb(析出态或固溶态)锆合金的腐蚀加速机制仍不明确,在面向do水环境用燃料包壳材料设计时,完全摒弃nb的添加似乎并不可取,且可能无法最大化nb的有益作用(如对吸氢的抑制)。

技术实现思路

1、本发明的目的在于,提供一种高sn低nb锆合金及其制备方法和应用,本发明提供的高sn低nb锆合金在富氧水环境中的耐腐蚀性能与zircaloy合金相当或更好,适用于富氧高温水环境;同时所述高sn低nb锆合金具有较好的力学性能。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种高sn低nb锆合金,按重量百分比计,化学成分包括:sn 1.00~1.35%,fe 0.22~0.48%,cr 0.12~0.20%,nb 0~0.25%和o 0.08~0.16%,余量为zr。

4、优选地,所述高sn低nb锆合金中fe和cr的质量比(fe/cr)为1.0~3.0。

5、优选地,所述高sn低nb锆合金包括α-zr基体和第二相析出(spps);所述α-zr基体为密排六方结构;所述spps包括zr(fe,cr)2相。

6、优选地,所述spps呈近椭球型或不规则形状,平均尺寸为25~31nm。

7、优选地,所述高sn低nb锆合金的屈服强度为410±12~445±13mpa,抗拉强度为551±8~563±9mpa,延伸率为20±1~22±2%。

8、本发明提供了上述技术方案所述高sn低nb锆合金的制备方法,包括以下步骤:

9、将金属原料进行熔炼,得到锆合金铸锭;所述锆合金铸锭的成分与上述技术方案所述高sn低nb锆合金的化学成分一致;

10、将所述锆合金铸锭进行热压成型或锻造成型,得到坯料;

11、将所述坯料依次进行均匀化处理、热轧、固溶处理、冷轧和退火处理,得到高sn低nb锆合金。

12、优选地,所述固溶处理的温度为1000~1070℃,保温时间为0.5~4h,进行β相区淬火;

13、所述热轧的温度为620~750℃。

14、优选地,所述冷轧为多道次轧制,每道次冷轧的压下量为18~45%,所述冷轧的道次间在480~600℃真空退火1~6h。

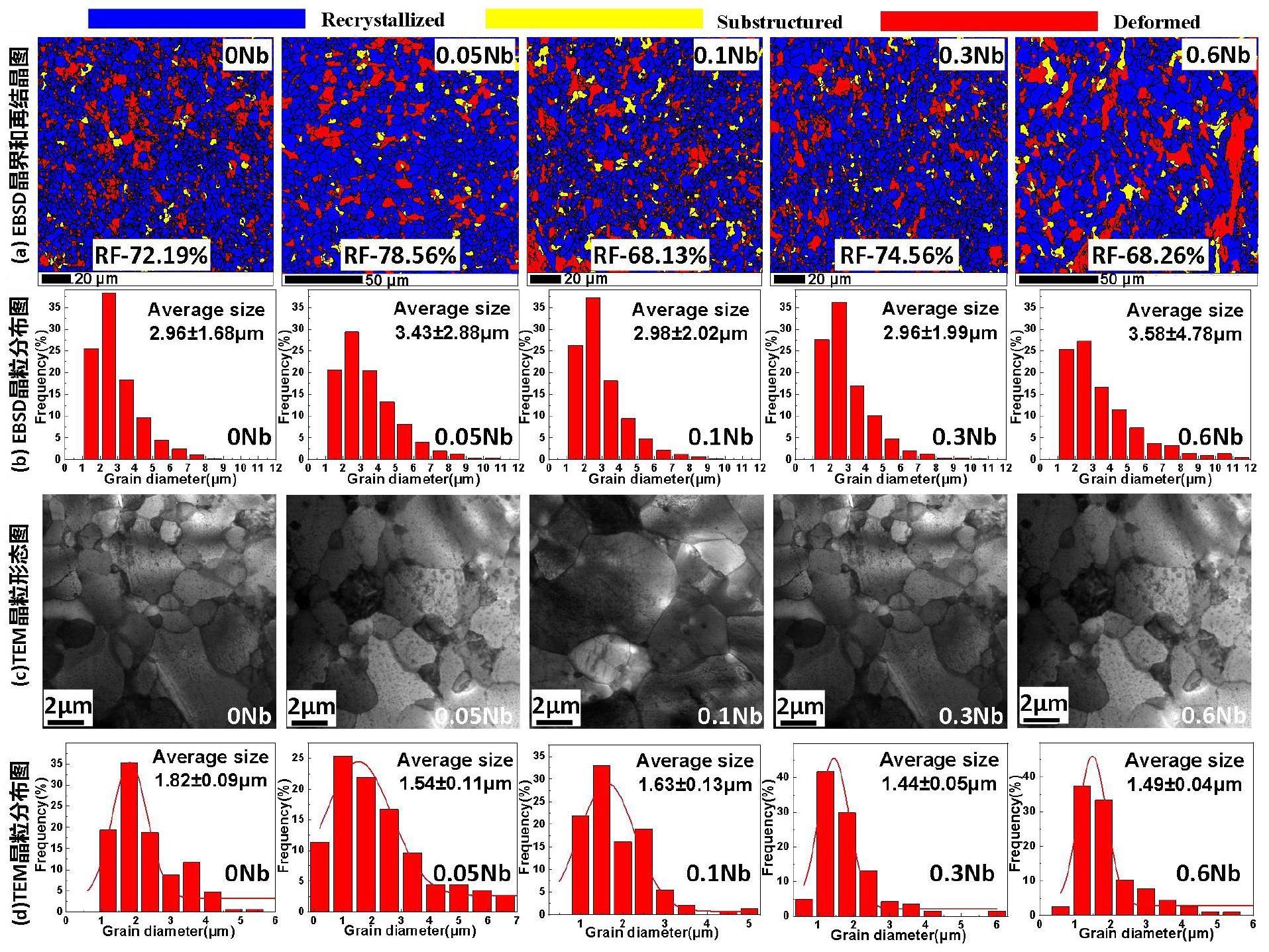

15、优选地,所述退火处理的温度为450~600℃,保温时间为3~7h;所述退火处理的气氛为真空。

16、本发明提供了上述技术方案所述高sn低nb锆合金或上述技术方案所述制备方法制备得到的高sn低nb锆合金在小型水冷核反应堆中的应用。

17、本发明提供了一种高sn低nb锆合金,按重量百分比计,化学成分包括:sn 1.00~1.35%,fe 0.22~0.48%,cr 0.12~0.20%,nb 0~0.25%和o 0.08~0.16%,余量为zr。在本发明中,各种添加元素的作用及成分选择依据如下:

18、sn是一种α相稳定元素,也是唯一几乎完全处于固溶态的元素。优点是:sn可以提高α→β相变温度,便于在高温单相α-zr区进行热变形;可以抵消海绵锆中杂质元素尤其是n对耐腐蚀性能的有害作用;可以通过固溶强化作用,提高屈服强度、抗拉强度、蠕变抗力等力学性能;可以改善高温蒸汽和溶解氧(do)环境中的耐疖状腐蚀性能,避免局部加速腐蚀。缺点是:过量的sn不利于压水堆(pwr)环境中的均匀腐蚀性能,其原因在于,sn可以稳定四方zro2至较高体积分数,导致后续四方相向单斜zro2相变时产生较大的局部应力进而破坏氧化膜的完整性,致使腐蚀转折提前;sn抑制氧化膜柱状晶生长(较多的等轴晶)并引入较高的界面面积,进而促进氧化性介质扩散并提高腐蚀速率,恶化耐腐蚀性能。因此,鉴于zircaloy合金在沸水堆(bwr)中的良好性能,且sn在溶解氧环境中的腐蚀机制并不清楚(可能与无氧条件不同),又考虑合金的热加工性能,特别是sn提高α→β相变温度的作用,以及合金力学性能的改善,本发明限制了sn含量在1.00~1.35wt.%之间。

19、nb是β相稳定元素,扩大β相区,也促进富nbβ-zr的形成并稳定至室温。正如技术背景中交代,nb可以固溶于α-zr基体,也可以形成β-nb第二相粒子析出(spps)。在常规压水堆环境中,nb可以改善合金的耐腐蚀性能,而在含氧水或高温蒸汽环境中导致腐蚀性能恶化。为此,选择α-zr固溶含量以下的nb含量,避免β-nb spps的形成及其延迟氧化造成的不利作用。另外,nb可以提高zr合金的抗辐照生长性能,并减少吸氢量,因此并不完全摒弃nb的添加,而是尝试寻找一个最佳的nb含量范围。

20、fe和cr:zr合金中添加的fe和cr通常可以完全固溶于β-zr,但在α相区fe和cr的最大固溶度分别仅为120ppm和200ppm,因此一般以zr(fe,cr)2spps(laves结构)的形式存在于α-zr中。zr(cr,fe)2spps有密排六方(hcp,c14)和面心立方(fcc,c15)两种结构,含有典型的堆垛层错,其实际晶体结构通常依赖于fe/cr比,<0.1或>0.9为fcc,中间比例为hcp。zr(fe,cr)2spps的尺寸分布对zr合金的性能非常重要,尤其是耐腐蚀性能:pwr环境中较大的spps尺寸有利于提高耐均匀腐蚀性能,而bwr中细小的spps有利于改善耐疖状腐蚀性能。另外,zr(cr,fe)2spps还可以提高抗辐照生长和抗蠕变等性能。考虑本发明中nb含量在α-zr中的固溶度以下,不会形成β-nb spps,仅存在zr(fe,cr)2第二相。因此,需要一定量的fe和cr保障zr(cr,fe)2spps的数量,以保障力学性能,但较大的spps会促进疖状腐蚀,因此也要控制fe和cr的添加量。另外,降低fe/cr比虽然可降低腐蚀速率,但提高了吸氢分数,因此需要平衡fe/cr比。鉴于此,本发明中取fe 0.22~0.48%和cr0.12~0.20%,并控制fe/cr在1~3之间。

21、o是zr合金中一种重要的合金元素,通常以zro2粉末的形式添加,含量为0.08~0.16wt.%。o是α相稳定元素,可以扩大α相区,进而提高α→β相变温度,甚至可以稳定α相直到液相温度,有利于在更高温度的单相α-zr区域进行热加工,但不利于zr合金的冷轧变形;o主要通过间隙固溶产生强化,提高屈服强度,0.1wt.%的o可以增加约150mpa的室温屈服强度,高温(>250℃)时强化效果不明显,但可以提高抗辐照生长和蠕变性能;o含量高时,氧化膜/基体(o/m)界面处可能形成较宽的o扩散层,并利于形成zro过渡层,减缓氧化性介质向zr基体的扩散,进而提高耐腐蚀性能。综上,为了提高do环境的耐腐蚀性能,并改善热加工性能,o含量优选取0.10~0.15wt.%。

22、本发明还提供了上述技术方案所述高sn低nb锆合金的制备方法,本发明通过固溶处理使合金元素充分固溶,在后续冷轧和退火过程中,fe和cr等元素主要以zr(fe,cr)2spps的形式弥散析出,仅有微量的nb元素固溶于基体。作为优选的方案,最终退火温度选择在550℃,以获得完全再结晶的等轴晶粒组织。

23、与现有商用zr-4合金相比,本发明提供的高sn低nb锆合金在含氧水环境中具有优良的耐腐蚀性能,适于用作富氧水质环境小型核反应堆燃料包壳、格架条带及结构件的候选材料。

- 还没有人留言评论。精彩留言会获得点赞!