一种高速精密磨削陶瓷结合剂砂轮及其制备方法与流程

本发明涉及砂轮制造,具体涉及一种高速精密磨削陶瓷结合剂砂轮及其制备方法。

背景技术:

1、精密磨削加工不仅依赖于高精密的数控磨床,还必须要有高性能的砂轮与之配套才能得以实现。陶瓷结合剂砂轮由于具有弹性模量高、耐腐蚀、耐高温、自锐性好和易于修整等特点,同时兼具加工精度和表面光洁度,这些方面是树脂结合剂和金属结合剂砂轮无法比拟的,因而是精密、超精密磨削领域的首选工具,然而普通陶瓷结合剂砂轮存在以下几个方面的主要问题:

2、普通陶瓷结合剂有烧结温度高、强度低和抗冲击韧性较低等缺点,砂轮虽然选用的磨料粒度很细,但因结合剂颗粒较粗,烧结后形成的结合剂团聚体尺寸较大,且有比一般金属材料高的硬度,磨削过程中粗大的结合剂团聚体将在被加工零件表面产生粗大的划痕或擦伤,大大降低加工表面质量。

3、通常陶瓷结合剂砂轮结合剂颗粒粗大,少量的结合剂对磨料表面不能形成较好的包裹,覆盖率一般为35~50%左右,导致结合剂对磨料的把持强度较低,磨削过程中磨料容易脱落,影响砂轮的耐用度和强度,砂轮工作面的形面保持性也较差,磨削精度无法保证。在砂轮烧结过程中,固相材料制备的结合剂烧结活性低,粗颗粒结合剂熔化、传质和反应需要的温度高和时间长,将造成磨料表面氧化和热损伤,降低砂轮的磨削性能,难以实现精密磨磨削。

技术实现思路

1、本发明针对上述背景传统方法制备精密磨削用陶瓷砂轮陶瓷结合剂砂轮结合剂颗粒粗大,少量的结合剂对磨料表面不能形成较好的包裹的问题,提供了一种高速精密磨削陶瓷结合剂砂轮及其制备方法。

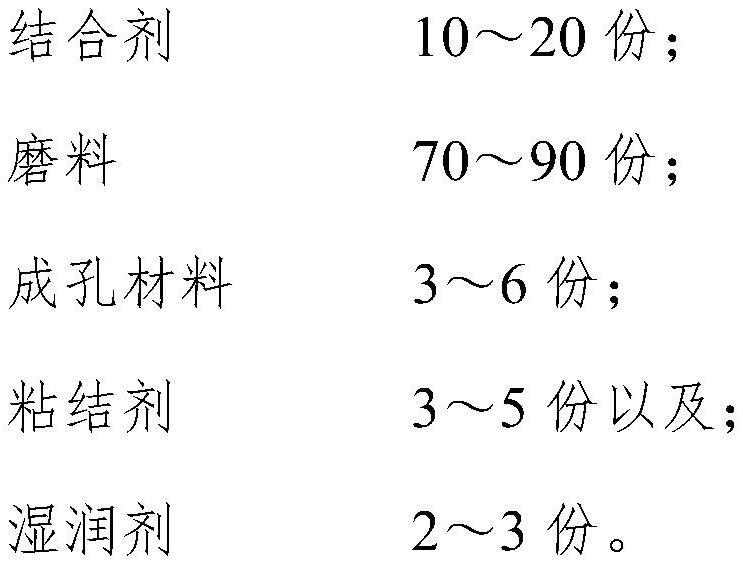

2、为了解决上述技术问题,本发明提供了一种高速精密磨削陶瓷结合剂砂轮,包括以下重量份数的组分:

3、

4、在其中一个实施例中,所述结合剂为微晶玻璃结合剂,包括以下重量百分比的组分:

5、

6、在其中一个实施例中,所述微晶玻璃结合剂的制备方法为:按所述微晶玻璃结合剂的配比称取各种原料,并球磨混合均匀,混合后过50~70目筛,装入高铝质坩埚中,在电炉中升温至1200~1400℃,达到预定温度后保温0.9~1.1h,将玻璃熔液倒入水中水淬,得到玻璃料,然后将玻璃料使用行星式球磨机球磨,按照球:料:水=1:5:2,转速340~360转/分,正反转0.8h~1.2h,球磨完成后将浆料过190~210目筛后自然晾干,经过干燥后得到的固体粉末即为微晶玻璃结合剂。

7、在其中一个实施例中,所述磨料为铬刚玉或单晶刚玉或微晶刚玉或sg磨料。

8、在其中一个实施例中,所述磨料表面采用溶胶-凝胶原位成膜处理技术进行陶瓷复合成膜处理;

9、溶胶包括以下各组分摩尔比:(si(oc2h5)4)正硅酸乙酯:al(no3)3·9h2o硝酸铝:nano3硝酸钠:h3bo3:lino3硝酸锂:kno3硝酸钾:h2o为70:9.5:7:13.5:2:2:420;水与乙醇的体积比1:1;

10、溶胶的制备方法:首先配制水和乙醇溶剂,按配方所需水的体积比1:1量取乙醇,并与水混合均匀,制得乙醇溶液,以si(oc2h5)4(teos)为前驱体,将其加入乙醇溶液中,向sio2溶胶中加入nano3、al(no3)3·9h2o和h3bo3溶液,制备na2o-b2o3-al2o3-sio2系陶瓷溶胶,加入li2o和k2o,将初始反应物质混合均匀,加入hno3溶液(1vol%)使溶胶体系中ph至2~3,于85℃条件下搅拌回流0.8~1.2h,静置23~25h,最后过滤得陶瓷复合薄膜溶胶;

11、涂膜工艺:用丙酮对磨料浸泡超声洗涤处理,将洁净干燥的磨料用铜网盛装浸泡于室温陶瓷溶胶中,静置0.9~1.1min后以0.9~1.1cm/min的速率将铜网从陶瓷溶胶中提拉出来,然后置于79~81℃烘箱中干燥4~6min后冷却,对磨料基底涂覆膜层涂膜完成后,将表面涂覆陶瓷凝胶膜层的磨料置于79~81℃烘箱中烘干,冷却后放置于马弗炉内对涂膜后的磨料进行热处理,先缓慢升温至99~101℃,保温29~31min,然后以4.9~5.1℃/min升温至640~660℃,保温59~61min,随炉冷却至室温,即制得表面涂覆陶瓷薄膜的磨料。

12、在其中一个实施例中,所述成孔材料为立方体碳化硅或精萘或核桃壳。

13、在其中一个实施例中,所述粘结剂为黄糊精。

14、在其中一个实施例中,所述湿润剂为聚乙烯醇溶液。

15、本发明还提供了一种高速精密磨削陶瓷结合剂砂轮的制备方法,所述制备方法包括以下步骤:

16、配料,按所述砂轮的配比提供砂轮的组分并混合均匀,制得砂轮坯料;

17、成型,将所述砂轮坯料加压成型,制得砂轮坯体;

18、干燥,将所述砂轮坯体进行干燥;

19、烧结,将干燥后的砂轮坯体进行烧结,制得砂轮半成品;

20、精加工,对砂轮半成品进行机械加工,制得砂轮成品。

21、在其中一个实施例中,所述成型步骤中,成型压力为50~70mpa,成型保压时间为0.5~2min;

22、所述干燥步骤中,砂轮坯体于60~70℃条件下进行干燥10~24h;

23、所述烧结步骤中,将砂轮坯体装入窑炉中,开始调整窑炉温度0~100℃,升温速率20~35℃/h;温度100~300℃,升温速率15~25℃/h;温度300~500℃,升温速率20~35℃/h;温度500℃,保温2h;温度500~900℃,升温速率20~25℃/h;温度900℃,保温5h;闭火后,炉温900℃~650℃,采取急速冷却措施;炉温650~450℃,冷却速率5~15℃/h;炉温450~300℃,冷却速率5~6℃/h;炉温300~70℃时打开炉门自然冷却;温度低于70℃时将砂轮从窑中取出。

24、本发明的技术效果在于:

25、1、上述高速精密磨削陶瓷结合剂砂轮采用的微晶陶瓷结合剂所用核心原材料微晶玻璃的晶粒尺寸为1~2μm,晶体结构为六方片状结构,代替常规陶瓷作为砂轮的结合剂大幅度提高砂轮的强度,提高砂轮的使用速度和寿命;

26、微晶玻璃结合剂是一种新型的陶瓷结合剂,微晶玻璃是一种含有大量微晶相和玻璃相的多晶固体,其制备过程是将化学成分一定的玻璃,通过调节加热过程而使得玻璃微晶化,同时剩余一定量的玻璃相,微晶玻璃与玻璃和陶瓷都不同,一方面与玻璃相比,微晶玻璃中除含有一定的玻璃相外还含有尺寸较小的晶相,而玻璃则全是无定形体;另一方面与陶瓷相比,微晶玻璃中的晶相是通过自身析晶晶化形成的,经历了晶体的成核和长大的过程,而陶瓷中的晶相一般是在制备陶瓷时由原料直接引入的,或者是通过固相反应产生重结晶或新晶相;其与传统的陶瓷结合剂相比,具有均一性好、强度高、韧性好及热膨胀系数可调等特点,微晶玻璃是一种玻璃与晶体共存的多晶固体材料,集中了玻璃和陶瓷的优良性能,如机械强度高、耐磨、耐腐蚀等,可以大幅度增加砂轮的强度和结合力,从而提高砂轮的使用速度、安全系数和使用寿命。

27、2、本发明采用高性能铬刚玉pa及单晶刚玉或微晶刚玉为磨削材料,研发项目系列产品的结构配方与成型、原位晶化强化、低温烧成、加工和检测等工艺,于900℃烧成,45~120米/秒,直径为900mm以下的系列高速精密磨削陶瓷结合剂砂轮。

28、3、本发明采用的陶瓷结合剂比例较低,烧结时液相少,不易导致砂轮变形,因此在精加工步骤中,需要清除的表面厚度也较少,加工余量小,陶瓷结合剂中的碱金属氧化物与碳化硅发生反应生成碱金属硅酸盐和石墨单质,碱金属硅酸盐通过热扩散进入到陶瓷结合剂中,而石墨单质就在碳化硅原来的位置原位生成,以大颗粒的形式存在于磨齿砂轮的组织结构中,不会以亚微米级小颗粒的形式存在于刚玉磨料表面,对磨齿砂轮的强度以及使用寿命和强度无不良影响;同时齿轮磨削砂轮磨削过程中,砂轮中的石墨颗粒能产生润滑作用,显著的提高零件加工面的表面光洁度;砂轮的原料中含有的黄糊精对砂轮的初期定性具有极佳的效果,能够使碳化硅均匀稳定地分布在砂轮中,从而提高碳化硅通过反应生成的石墨颗粒在砂轮中分布的均匀性,有利于进一步提高磨齿砂轮的自润滑效果。

29、4、本发明采用溶胶-凝胶原位成膜处理技术对磨料表面进行陶瓷复合成膜处理,制备复合膜,以溶胶-凝胶为结合剂的前驱体,与磨料在溶胶-凝胶液相中均匀混合后,通过凝胶化反应形成以-b-o-si-o-al-为骨架的陶瓷网络结构,从而使混合后的陶瓷浆料固定在的磨料上成均匀的陶瓷膜,快速凝固为陶瓷坯体。进而使结合剂对磨料表面的覆盖率可达到95%以上,新型的成膜处理工艺改善了结合剂对磨料的包裹,溶胶形成的结合剂结构细小,可达到纳米级别,从而细化、均化了砂轮的微观结构,避免传统方法粗颗粒结合剂对加工表面形成划伤。加快不同组分之间的反应速度,砂轮烧成温度可降低近200℃,大大缩短烧成时间,节能的同时减少了磨料的热损伤,实现了砂轮微观结构的细化和均匀化,避免了粗颗粒结合剂对加工表面形成划伤。从而提高结合剂对磨料的结合强度和砂轮的整体强度,同时提高砂轮磨削过程中工作面的形状保持性和实现高速磨削。

- 还没有人留言评论。精彩留言会获得点赞!